análisis y mejora de la distribución en planta en el almacén de

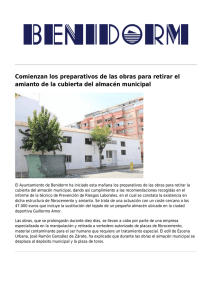

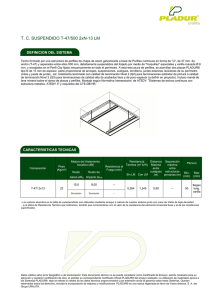

Anuncio