RECUBRIMIENTOS DE NiCrBSi RESISTENTES A LA CORROSIÓN

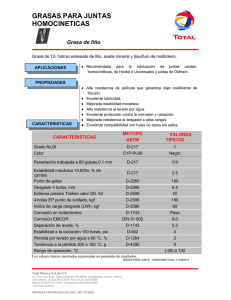

Anuncio