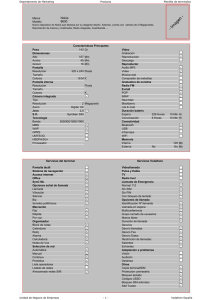

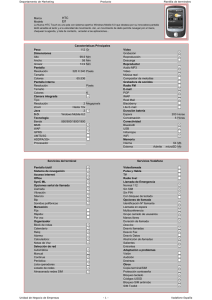

universidad nacional autónoma de méxico

Anuncio