Memòria_LevanoBrenda Carol.

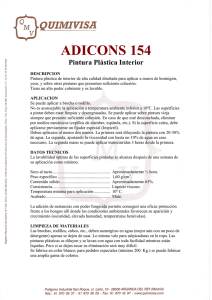

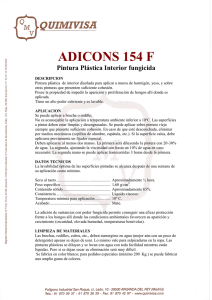

Anuncio