Tendencias Instrumentación

Anuncio

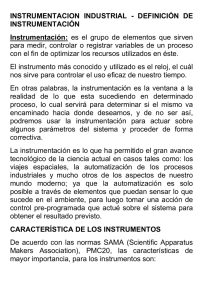

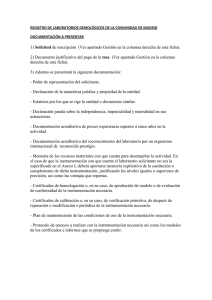

Tendencias Instrumentación Impacto en la Ingeniería Instrumentación y Control • Todo lo que se fabrica o se gestiona requiere control • No puede existir el control sin la instrumentación asociada • El tipo de control y su instrumentación dependen del ámbito en que se aplican Instrumentación y control • Instrumentación: Mide e informa del proceso al control • Control: Analiza, compara con los objetivos asignados y toma decisiones • Elemento final de control: Recibe las ordenes del Control y las ejecuta Instrumentación y control Ámbito de aplicación de la conferencia Plantas de proceso Procesos continuos Procesos por lotes (Batch) Tipos de industria: Refino, Petroquímica, Química, Farmacéutica, Alimentación, Energía, Papel, Cemento, Siderurgia Instrumentación y control • Componentes del lazo típico: • Instrumento medidor-transmisor(instalado en el proceso) • Módulo o elemento de control (instalado en sala de control o panel) • Elemento final de control (instalado en proceso) • Soporte físico y procedimiento para envío de la información entre estos elementos Evolución y tendencias • Instrumentos medidores-transmisores Su tecnología depende de la variable a medir Constan siempre de: • Elemento sensible o sensor: Reacciona ante los cambios de la variable y proporciona una señal (normalmente eléctrica) • Elemento transmisor: Acondiciona la señal del sensor y la convierte en señal estándar • Ambos suelen constituir una sola unidad física Variables de proceso básicas • • • • Temperatura Presión Caudal Nivel (T) (P) (F) (L) Variables de proceso específicas • Analíticas (pH, O2, Composición, etc.) • Propiedades físicas: Viscosidad, Densidad, Peso, Conductividad, Opacidad, etc.) Tecnología de sensores • Cada tipo de sensor es específico de la variable medida • Los principios de medida han evolucionado poco, salvo en los casos que pueden verse potenciados por el tratamiento de la señal (Ejemplo radar) • Se va avanzando en nuevos sensores analíticos Sensores • La mayor variedad de técnicas de medida está en los casos de caudal y nivel • Se miden caudales volumétricos y alturas de nivel a pesar de que no son esas las medidas que interesan. Las nuevas técnicas de uso de microprocesador asociado al transmisor superan estas limitaciones Transmisores • La tecnología está ligada al tipo de soporte de la señal Es esencial que la señal sea normalizada para permitir la interoperabilidad entre equipos y fabricantes diferentes Señales normalizadas • Analógicas (Transmisión continua de la información en tiempo real): • Neumática: 0.2 – 1.0 bar • Eléctrica : 4 – 20 mA 24 v cc Señales neumáticas • • • • • Cualidades: No peligrosa en áreas clasificadas Simple, intuitiva Compatibilidad total entre equipos Compatibilidad con los actuadores de la mayoría de la válvulas de control Señales neumáticas • • • • • Limitaciones: Se degrada con largas distancias Solo transmite un valor Incompatible con SCD Prácticamente limitada a lazos locales Señales analógicas 4 – 20 mA • Cualidades: • Simple, intuitiva • Compatibilidad prácticamente total entre equipos y con sistemas SCD y PLC • Amplio desarrollo en todos los fabricantes • Pueden usar el concepto de S.I. • Apta para largas distancias Señales analógicas 4 – 20 mA • Limitaciones: • Se degrada con muy largas distancias • Solo transmite un valor (el de la variable de proceso) Señales de transmisión híbridas • Es la señal analógica 4-20 mA a la que se superpone una señal digital para funciones e información auxiliares • El protocolo de comunicación digital más difundido es el HART Actualmente se usa masivamente. Transmisores “inteligentes” • Son los dotados de microprocesador y suelen incorporar las funciones del protocolo HART (actualmente se estima que existen en el mundo unos 25 millones de dispositivos con protocolo HART) • Proporcionan: • Mayor precisión (caracterización del sensor, correcciones por presión y temperatura, etc.) • Menor costo de mantenimiento • Se pueden ajustar los rangos y la configuración a distancia • Autodiagnosis • Actualmente su uso es masivo Bloques funcionales transmisor SALA DE CONTROL CAMPO Caja de conexiones Sistema de control Multicable Instrumento Cables individuales Prensaestopas Regletero de bornas Prestaciones funcionales ¿Necesitamos tanta precisión? Velocidad de respuesta Aspecto exterior Vista en despiece Comunicación con Control • En paneles locales todavía se usan controladores dedicados por lazo que manejan directamente las señales analógicas • En SCD se requiere digitalizar las señales, procesarlas digitalmente aplicando los algoritmos de control y el valor resultante pasarlo a analógico para su envío a la válvula de control Comunicación digital • Comunicación entre todos los elementos del lazo totalmente digital • Se han desarrollado múltiples protocolos de comunicación con diferentes características, velocidades de transmisión, propiedades funcionales y topologías de redes • Pueden transmitir señales binarias y continuas Buses de campo • Las redes de comunicación (buses) actualmente consolidados para el control de proceso son: • Profibus (DP y PA) • Fieldbus Foundation • Las señales digitales usan como soporte físico cables de cobre tipo coaxial o cables de fibra óptica) 2 1 3 1. Elemento central. 2. Tubo holgado. 3. Fibras ópticas. 4. Compuesto hidrófugo. 5. Envoltura del alma. 5 4 1 2 3 3 4 5 6 1. Núcleo del cable (ver estructura Fig.1). 2. Fleje de aluminio. 3. Cubierta interna (1). 4. Cubierta interna (2). 5. Armadura. 6. Cubierta exterior. HSE (High-speed Ethernet) 100 Mbit/sec H1 31.25 Kbit/sec Standares Regulatorios: ANSI/ISA 50.02 IEC 61158 CENELEC EN50170:1996/A1 Transmisión digital • Ventajas • Los transmisores pueden ser multivariables y enviar y recibir más información • Se disminuye el cableado • Muy eficaz con señales binarias facilitando la descentralización • La distancia de transmisión es mayor • Los elementos de campos pueden alojar los algoritmos de control descargando al SCD. Transmisión digital • Ventajas (Continuación) • Las señales no requieren conversores analógico/digitales y viceversa disminuyendo el equipamiento de salas de control • Amplia la posibilidad de uso de información para mantenimiento y sistemas de gestión de la producción Transmisión digital Desventajas • Envío y recepción de la información de modo secuencial (no en tiempo real). En algunos casos puede significar limitaciones • Poco intuitiva. Se pierde visibilidad de lo que ocurre cuando hay problemas • Complejidad y limitaciones de las topologías de los buses Transmisión digital Desventajas (Continuación) • Diferencias apreciables entre tecnologías lo que afecta a la interoperabilidad entre diferentes fabricantes • Coexistencia de múltiples niveles de redes aumentando la complejidad de las aplicaciones • Tendencia a sobre explotar las posibilidades en detrimento de las funciones básicas Posicionadores inteligentes • Los posicionadores inteligentes hacen de todo. • En ocasiones incluso “posicionan” • Y no olvidemos los variadores de velocidad Tendencias • Convergencia de tecnologías de las redes hacia estándares universales • Aumento progresivo de velocidad de transmisión, fiabilidad y prestaciones • Aprovechamiento del progreso tecnológico de la microinformática • Uso actual: Amplio uso en señales binarias. Limitado en señales de lazos de control, pero en uso creciente Transmisión “wireless” Ventajas • Evita totalmente el cableado simplificando las instalaciones y su mantenimiento • Posibilidad de uso en lugares remotos o peligrosos • Posibilidad de instalar y usar inmediatamente Transmisión “wireless” • • • • • Desventajas Requiere baterías (No obstante se logran duraciones de hasta 4 años) Posibilidad de interferencias radioeléctricas Saturación de frecuencias Pérdida absoluta del sentido físico de la transmisión Falta de estandarización suficiente (en pleno desarrollo a través del Comité ISA SP 100) Transmisión “wireless” • Uso limitado actualmente pero en plena expansión • No se usa en aplicaciones críticas ni en lazos de control rápidos • Se maximiza la duración de la batería programando el envío cíclico de la información (válido por ejemplo para temperatura) Ejemplos de equipos • Transmisor de temperatura wireless Ejemplos de equipos • Transmisor de presión wireless • Actualmente los transmisores pueden estar dotados de protocolo HART Sistemas de seguridad • Procesan las señales de enclavamientos de seguridad • Los equipos son PLCs redundantes de alta fiabildad • Existe nueva normativa para el diseño conceptual y físico de los sistemas, todavía no exigibles por ley en España SIS • Estos sistemas SIS (Sistemas Instrumentados de Seguridad) tienen las siguientes fases principales: • - Análisis de riesgos (Ejemplo HAZOP) • Diseño conceptual • Determinación de nivel de integridad (SIL) • Diseño de detalle e implementación Criterios diseños SIS • Todas las señales se cablean físicamente (no se admiten comunicaciones mediante buses digitales ni wirelees) • Se suelen duplicar o triplicar los elementos iniciadores y elementos finales usando lógicas tipo 2 de 3 (se trata de evitar también paradas innecesarias por fallo de instrumentos) • Los cálculos de verificación del SIL son complejos y deben estar apoyados en datos estadísticos reales con certificados de los fabricantes Ingeniería de Instrumentación Primera fase • Definir instrumentos, equipos auxiliares y sistemas de control para poder adquirirlos • Esto significa definir con todos los detalles físicos y funcionales miles de equipos en una planta de proceso media Ingeniería de Instrumentación Segunda fase Elaborar toda la documentación necesaria para: - Programar todos los equipos con componentes informáticos - Estructurar (configurar) todos los equipos configurables - Realizar las programaciones correspondientes Ingeniería de Instrumentación Segunda fase (Continuación) Elaborar toda la documentación necesaria para: Instalar todos los equipos y conectarlos Realizar las pruebas funcionales Facilitar el mantenimiento posterior Ingeniería de Instrumentación - Para optimizar estas actividades se usan masivamente: Procedimientos estandarizados Especificaciones y normas Apoyo de programas de Ingeniería especializados Bases de datos potentes Ingeniería de Instrumentación En sistema avanzados están conectados los programas de las disciplinas relacionadas tales como Procesos (Diagramas P&I y Datos de Proceso) y de Diseño de tuberías Ingeniería de Instrumentación El documento clave de trabajo es el Diagrama P&I de donde se extrae la información de los instrumentos, lazos de control, servicio, etc. Con estos datos se inicia la lista de instrumentos Ingeniería de Instrumentación Definición de instrumentos de campo y válvulas de control: Uso de los formatos de Hojas de Datos Ingeniería de Instrumentación Listas típicas: Indice o lista de Instrumentos Lista de señales Listas de lazos de control Listas de cables y materiales Normalmente se suelen pasar las listas a formatos Excel para facilitar el intercambio de información Ingeniería de Instrumentación Un proyecto medio exige miles de horas de ingeniería de instrumentación (de 10.000 a 50.000)