proyecto terminal ii - Departamento de Materiales

Anuncio

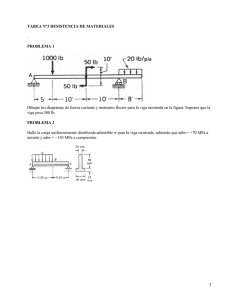

PROYECTO TERMINAL II 114003 Nombre del proyecto: DISEÑO DE DISPOSITIVO PARA TRABES ACARTELADAS CONTINUAS, ANTE CARGA CÍCLICA Carrera: Ingeniería Civil Departamento: Materiales Asesor: Dr. Arturo Tena Colunga Alumno: Luis Antonio Mendoza Valdez 204300072 Diciembre del 2009 CAPÍTULO 1 ________________________________________________________________ 4 INTRODUCCIÓN ____________________________________________________________ 4 1.1 DESCRIPCIÓN DE MARCO DE CARGA ____________________________________________ 4 1.2 TIPOS DE MARCOS DE CARGA ___________________________________________________ 4 1.2.1 Marcos de acero ________________________________________________________________ 5 1.2.2 Marcos de concreto _____________________________________________________________ 6 1.2.3 Marcos de aluminio _____________________________________________________________ 6 1.3 DISEÑO DE MARCOS DE ACERO __________________________________________________ 7 1.4 SISTEMAS PARA APLICACIÓN DE CARGAS _______________________________________ 8 1.4.1 Cargas ________________________________________________________________________ 8 1.4.2 Equipos de carga _______________________________________________________________ 9 1.4.3 Pesos muertos ________________________________________________________________ 10 1.4.4 Sistemas mecánicos ___________________________________________________________ 10 1.4.5 Sistema hidráulico _____________________________________________________________ 10 1.4.6 Sistema servo-hidráulicos _______________________________________________________ 11 1.4.7 Sistema lazo cerrado y abierto ___________________________________________________ 11 1.4.8 Ensayes seudo-dinámicos ______________________________________________________ 12 CAPÍTULO 2 _______________________________________________________________ 14 MARCO DE REACCIÓN DE LA UNIVERSIDAD (UAM-A) _____________________________ 14 2.1 PLANOS ESTRUCTURALES DEL LABORATORIO DE ESTRUCTURAS EN LA UAM-A __ 14 2.1.2 Planos de la cimentación y detalles de concreto ____________________________________ 15 2.1.3 Planos de placa, columnas y vigas de acero _______________________________________ 21 2.2 REVISIÓN DE LOS ESFUERZOS ADMISIBLES EN EL LABORATORIO DE ESTRUCTURAS DE LA UAM-A ______________________________________________________________________ 32 2.2.1 Revisión de las columnas fijas de acero A-36 ______________________________________ 32 CAPÍTULO 3 _______________________________________________________________ 49 EQUIPO DE LABORATORIO __________________________________________________ 49 3.1 EQUIPO DE LABORATORIO PARA LOS ENSAYES _________________________________ 49 3.2 DESCRIPCIÓN DE LOS DOS POSIBLES CILINDROS PARA LOS ENSAYES ___________ 49 CAPÍTULO 4 _______________________________________________________________ 55 DISEÑO DEL DISPOSITIVO Y PIEZAS NECESARIAS PARA UN ENSAYE _______________ 55 4.1 DISEÑO DE LAS PLACAS BASE DEL CILINDRO HIDRÁULICO _______________________ 55 4.2 DISEÑO DE LA JAULA DE SOPORTE, PARA LA APLICACIÓN DE LA CARGA AL ESPÉCIMEN _______________________________________________________________________ 58 4.3 DISEÑO DEL BODOQUE DE CONCRETO PARA LA COLUMNA DEL ESPÉCIMEN. _____ 66 CAPÍTULO 5. ______________________________________________________________ 69 RESUMEN Y CONCLUSIONES ________________________________________________ 69 5.1 CILINDRO HIDRÁULICO DE 13 PULGADAS________________________________________ 69 5.2 DISPOSITIVO Y PIEZAS NECESARIAS PARA LAS PRUEBAS________________________ 69 BIBLIOGRAFÍA ____________________________________________________________ 70 CAPÍTULO 1 INTRODUCCIÓN 1.1 DESCRIPCIÓN DE MARCO DE CARGA Marco de carga será el nombre del conjunto de elementos estructurales que permiten aplicar cargas a un espécimen, que lo soporten o que generan reacciones para la aplicación de fuerzas o momentos contra la estructura o elemento estructural a ensayar (Flores et al. 1997). En general, las partes que componen al marco de carga son inertes, es decir, que no tienen movimiento autónomo. Esto significaría que los elementos como motores o gatos hidráulicos, aunque forman parte del sistema de aplicación de carga, no se incluyen estrictamente en lo que se entiende como marco de carga. La denominación de marco de carga se debe a que en la mayoría de los casos es necesario construir o montar, efectivamente, un marco, generalmente de acero. La simplicidad de un marco compuesto por dos columnas y una trabe puede ser suficiente para lograr la ejecución de un sinnúmero de ensayes estructurales. Como ejemplo básico tenemos la máquina universal. El primer elemento del que nos ayudaremos en el laboratorio para preparar un ensaye estructural será el mismo suelo donde descansará el modelo y todo el equipo. El piso de apoyo forma también parte del marco de carga y será el primer elemento a considerar. En los laboratorios de estructuras modernos se cuenta siempre con una infraestructura especialmente cimentada para soportar las cargas y efectos que generará el ensaye (Flores et al. 1997). En otros laboratorios de estructuras, se tienen marcos de carga de acero de carácter permanente, aunque con la posibilidad de variar la posición de las trabes. Marcos como estos están debidamente diseñados y poseen también una cimentación adecuada para todas las condiciones de carga que puedan llegar a presentarse. 1.2 TIPOS DE MARCOS DE CARGA Por lo descrito antes, contado con el suelo como parte de un marco de reacción, es que los marcos de reacción pueden ser, dependiendo de sus características y de sus dimensiones de: 1) Acero (material más común) 2) Concreto 3) Aluminio (docencia) 1.2.1 Marcos de acero Por mucho, el acero es el material más popular para lograr la versatilidad necesaria para configurar un sistema de aplicación de cargas de especímenes de escala intermedia a gran escala. Las ventajas del uso de marcos de acero son: resistencia, peso relativamente bajo, gran variedad de dimensiones y perfiles estructurales y, sobre todo, la posibilidad de múltiples usos y configuraciones si se dotan de preparaciones para lograr la conexión entre elementos a lo largo de las piezas. También proporcionan la flexibilidad de diseñar partes móviles como pueden ser piezas conectadas con articulaciones que permitan un cierto tipo de apoyo o movimiento. En la fabricación de los marcos de carga de acero se puede usar la soldadura como medio de conexión de las partes, pero es conveniente usar conexiones atornilladas siempre que sea posible, ya que esto aumenta las posibilidades de configuración futura del marco y por consideraciones dinámicas como la fatiga en la soldadura. Cabe señalar que el marco existente en el Laboratorio de Modelos Intermedios de Estructuras de la UAM-Azcapotzalco ésta hecho de este material figuras 1.1 y 1.2 Figura 1.1 Laboratorio de estructuras Figura 1.2 Marcos de acero de la UAM-Azcapotzalco 1.2.2 Marcos de concreto El concreto reforzado y presforzado, por su gran rigidez y resistencia, es un material apropiado para sostener y pasar apropiadamente una carga, ya como piso o muro de reacción como en el Laboratorio de Grandes Modelos del CENAPRED (Centro Nacional de Prevención de Desastres) figura 1.3. Son menos comunes los marcos de reacción de este tipo, por su menor rigidez y resistencia, aunque fueron muy frecuentes las vigas de reacción de concreto reforzado, como la que aún opera en el Laboratorio de Construcción de la UAM-A. Figura 1.3 Muro y losa de reacción del CENAPRED 1.2.3 Marcos de aluminio Este tipo de material se utiliza para especímenes de pequeña escala, dado que no es un material con una rigidez adecuada para especímenes que se desarrollan principalmente con fines didácticos, como en el Laboratorio de Elementos Estructurales de la UAM-A. 1.3 DISEÑO DE MARCOS DE ACERO En general, cuando hablamos de marcos de carga pensamos en una estructura de acero robusta, por lo que diseñar un marco de carga significará seguir todo el proceso de un diseño completo de una estructura metálica (Flores et al. 1997). Podemos distinguir entre diseñar elementos que requieran ser fabricados o de configurar y revisar un marco de carga con elementos con los que va se cuente en el laboratorio. En el primer caso podemos ubicarnos en una de dos situaciones (Flores et al. 1997): Diseñar y fabricar elementos que se puedan armar en múltiples configuraciones para realizar cualquier tipo de ensaye que a futuro se pueda requerir. Diseñar piezas para armar un marco de carga específico cuando se conoce ya el tipo de ensaye que se requiere elaborar. En todo caso, se deberá buscar que los elementos que se deban mandar fabricar puedan ser usados en ensayes futuros. Esto significa que se deberá considerar cuidadosamente la resistencia con la que se deberán diseñar estas piezas. Cuando se diseñan piezas especiales para un ensaye en particular, lo más económico es diseñarlas para las cargas que se estima se presentarán en ese ensaye, pero puede ser necesario sobrediseñarlas para posibles usos futuros. En ocasiones es difícil decidir qué tan excedida se requerirá la resistencia de estas piezas, especialmente si esto implica un sobrecosto difícil de financiar con el presupuesto del proyecto. En general, los elementos de un marco de carga deben ser robustos para ofrecer una alta rigidez y una sobrada resistencia a las cargas que se aplicarán. La rigidez es necesaria para que las deformaciones del marco de carga no influyan en la respuesta de la estructura, ya sea por deformaciones ante cargas estáticas o por vibraciones en cargas dinámicas. Se deberá considerar una resistencia suficiente para evitar cualquier daño en el marco de carga, pues es parte de la infraestructura del laboratorio y debe cuidarse para el futuro. Se pueden contemplar las siguientes recomendaciones en un prediseño o en la revisión de una configuración dada (Flores et al. 1997): 1) En general, se puede considerar un diseño elástico, limitando los esfuerzos a valores permisibles como los siguientes: 0.6fy para cargas 2) 3) 4) 5) estáticas, 0.3fy en pruebas de fatiga de unos pocos millones de ciclos descarga; y la consideración un factor de amplificación de 1.5 a las cargas estáticas por efectos dinámicos (falla súbita del espécimen, etc.). Considerar el uso futuro del elemento disponiendo las preparaciones para conexiones atornilladas para tornillos de diámetro congruente con la resistencia del elemento y dispuestos a la separación o módulo usada en el resto de los elementos del laboratorio. Sólo cuando sea estrictamente necesario, considerar la modificación de algún elemento para un ensaye específico, como puede ser: perforarlo, recortarlo, soldarle piezas u otras modificaciones. En caso necesario, se deberá hacer un análisis riguroso de las condiciones de carga así como situaciones de inestabilidad general o local en los elementos. Y por supuesto, se puede aplicar todos los conocimientos sobre el diseño y construcción de estructuras metálicas, apoyándose de manuales y reglamentos. La gran variedad de marcos de carga que se pueden crear depende de las necesidades específicas, y el diseño de cada caso dependerá de las características de cada ensaye. Por último, se debe hacer mención especial al cuidado que se deberá tener para evitar fallas en el marco de carga, especialmente por problemas de inestabilidad. 1.4 SISTEMAS PARA APLICACIÓN DE CARGAS 1.4.1 Cargas Todas las estructuras se ven sometidas a algún tipo de fuerzas durante su vida útil. Estas fuerzas van desde cargas gravitacionales por peso propio, hasta efectos accidentales como sismo, viento, empujes de tierra, etc. A todos estos efectos los podemos englobar en conjunto llamado "cargas". Cabe mencionar que estas cargas son reales y algunas de ellas siempre están presentes en la estructura, mientras que en el laboratorio algunas veces no se pueden tener estas consideraciones en el espécimen, pero se busca el representar en lo aproximado a una situación de vida real (Flores et al. 1997). Las cargas se pueden clasificar en estáticas o dinámicas, siendo las cargas dinámicas las de mayor complejidad en cuanto a su aplicación en el espécimen. En muchos casos se pueden simular los efectos de acciones dinámicas por medio de fuerzas estáticas equivalentes. La validez de tal simplificación deberá ser justificada analíticamente. Algunas veces ésta es la única forma en que pueden llevarse a cabo algunos ensayes debido a las dificultades que implica realizar un ensaye dinámico riguroso, o a la complejidad que significaría la aplicación de todas esas cargas (Flores et al. 1997). Algunas cargas deben ser definidas mediante ensayes en modelos a escala como es el caso de estudios en túnel de viento de las presiones en modelos de grandes estructuras, aviones, vehículos, etc., o el modelado a escala de presas. En estos casos se deben aplicar las leyes de similitud que correspondan. La aplicación de las cargas en las estructuras pueden ser (Flores et al. 1997): puntuales lineales distribuidas en un área inerciales En la realidad no existen cargas puntuales pues siempre se tendrá una cierta área en donde se distribuya una presión. Ejemplos pueden ser la transmisión de carga de una trabe secundaria sobre otra principal, la fuerza que transmite un cable mediante un gancho. Las cargas lineales pueden ser transmitidas, por ejemplo, por el peso de un muro sobre una losa, la misma losa que transmite su carga sobre una trabe, etc. Las fuerzas distribuidas en un área se ejemplifican por el peso de un cuerpo extenso, la presión de un líquido o gas, la carga que hipotéticamente transmite la carga viva en una losa, etc. Las fuerzas inerciales las podemos considerar como fuerzas distribuidas en todo un volumen (en cada elemento diferencial de volumen de un cuerpo). Para este caso tendríamos la aceleración en una estructura de gran volumen que no sea fácilmente discretizable (una cortina de concreto de una presa, una masa de suelo, una chimenea). 1.4.2 Equipos de carga Existen muchos sistemas usados para aplicar cargas en estructuras. El equipo fundamental para aplicar carga a especímenes de tamaño reducido es mediante una máquina universal. En pruebas estructurales se usan marcos de carga y gatos hidráulicos, sistemas de presión y contenedores en el ensaye de tanques y otras estructuras afines, sistemas térmicos, equipos vibratorios, técnicas para aplicar impactos, explosiones, etc. Los tipos básicos de sistemas de aplicación de carga son los sistemas de peso muerto, los mecánicos y los hidráulicos. A los sistemas hidráulicos con dispositivos de control mediante servomotores y servo–válvulas se les denomina sistemas servo–hidráulicos (Flores et al. 1997). 1.4.3 Pesos muertos Este es el tipo más básico de dispositivo de pruebas y consiste en la aplicación del peso de masas aplicadas directamente al espécimen o por medio de máquinas simples que multiplican la intensidad de las fuerzas. Estas máquinas simples pueden ser la palanca y polea o juegos de poleas. Es adecuado usar este tipo de arreglo por simplicidad, economía o por otras características de la prueba, por ejemplo, en pruebas de flujo plástico de larga duración en donde se pueden dejar pesos sin la preocupación de mantener cargas aplicadas con sistemas hidráulicos o que dependan de la energía eléctrica. Una palanca simple puede ser una adecuada máquina de pruebas si se garantiza que el espécimen está sujeto a las condiciones deseadas. Un ejemplo de caras aplicadas directamente es la colocación de lastre sobre un espécimen para simular las cargas vivas o el peso de la estructura sobre él, lo importante en este caso es poder medir adecuadamente tanto las cargas que se están aplicando como las deformaciones que se producen (Flores et al. 1997). 1.4.4 Sistemas mecánicos Generalmente este tipo de dispositivo aprovecha el trabajo del tomillo con el uso de motores eléctricos o incluso de forma manual con manivelas y engranes. Actualmente todavía se usan máquinas mecánicas para realización de pruebas sencillas o en lugares remotos. En equipos como éstos se dispone de un marco de carga cuyas columnas son los tornillos referidos. 1.4.5 Sistema hidráulico El uso de gatos hidráulicos proporciona las mayores ventajas en la actualidad. Los equipos más modernos los incorporan como método fundamental para la aplicación de cargas. Normalmente, las máquinas de pruebas y gatos funcionan en intervalos de 10 a 400 toneladas. Existe una gran variedad de gatos hidráulicos y aditamentos para todos los usos. Se tiene desde bombas manuales hasta equipos de gran tamaño. Estas bombas hidráulicas suministran una cierta presión en el aceite que genera la fuerza en los gatos, dependiendo del área de sus émbolos. Se debe tener en cuenta que, aunque cada bomba puede tener varios gatos conectados, sólo puede manejarlos con una misma presión. Debido a esto, si se requiere aplicar distintas cargas en una misma prueba, se necesitarán varios sistemas de potencia hidráulica, ya sean eléctricos o incluso manuales. 1.4.6 Sistema servo-hidráulicos Estos equipos son similares a los sistemas de aplicación de cargas hidráulicos. La diferencia radica en que el control se realiza mediante dispositivos de servo–control. Normalmente el cilindro hidráulico es capaz de desplazarse en las dos direcciones, de tal forma que se pueden aplicar fuerzas de tensión y de compresión. El control por desplazamiento se logra mediante el uso de transductores instalados en el mismo gato, de modo que se tiene la posibilidad de controlar su comportamiento mediante la retroalimentación que dan estos medidores, así como la de las celdas de carga. La pieza fundamental de un sistema hidráulico servo–controlado son las servo–válvulas. Las servo–válvulas son los dispositivos que regulan la inyección del fluido hidráulico controlando la dirección y el volumen del mismo. El control se efectúa a través de la señal de comando, que indica electrónicamente a la servo– válvula cómo regular el movimiento del gato (Flores et al. 1997). 1.4.7 Sistema lazo cerrado y abierto Una de las formas de describir un ensaye es por la manera en que se realiza el control del mismo. Con el desarrollo de los sistemas basados en computadoras, controles interactivos, etc., actualmente se puede hablar de sistemas de lazo cerrado y de lazo abierto (Flores et al. 1997). Esta clasificación de la manera de realizar un ensaye refleja qué tanto interactúan el equipo de aplicación de carga, sistemas de adquisición de datos, las mediciones obtenidas y el personal que lleva a cabo el ensaye. En todos los casos habrá algunas partes que puedan ser controladas manualmente, y en otros será más eficiente y preciso realizar el control por la máquina de pruebas, los controles, software y otros dispositivos. El sistema de lazo abierto básicamente consiste en realizar un ensaye donde el operador del equipo tiene el control y proporciona la retroalimentación al equipo. Por ejemplo, en una prueba estática, un sistema de lazo abierto sugiere que la aplicación de carga mediciones y sistemas de adquisición de datos esté todos controlados manualmente o, en el caso de que algunos de estos elementos se controlen automáticamente, el operador puede interrumpirlas o alterarlas manualmente. Si los datos del ensaye sugieren un incremento de carga, de desplazamiento, o la alteración de las características de la prueba, el operador será el que tome la decisión en lugar de dejársela a controles automatizados, sistemas de cómputo o software (Flores et al. 1997). El sistema de lazo cerrado consiste en la realización del ensaye en donde una parte, o todo el control de la prueba se maneja por la máquina de ensayes, sistema de cómputo o controles del mismo equipo que interactúan con la máquina de pruebas, transductores de desplazamiento, de carga u otros dispositivos de medición. No obstante, estos equipos automáticos disponen de sistemas de paro en emergencias, por lo que contar con un sistema de lazo cerrado no releva al operador de la responsabilidad (Flores et al. 1997). En esta configuración básica el sistema de ensayes de lazo cerrado consiste de un gato hidráulico, un conjunto de servo–válvulas, bomba, transductores y control de comando y retroalimentación. Tales sistemas pueden ser integrados para un dispositivo de prueba en particular, o ser ensamblados adecuadamente con máquinas de aplicación de carga, marcos de carga o losas y muros de reacción para configurar pruebas específicas. 1.4.8 Ensayes seudo-dinámicos El método seudo–dinámico es una técnica que se usa para someter a las estructuras, mediante un sistema de aplicación de carga, a acciones equivalentes a las que resultan de una acción dinámica real. Como ejemplo de esta técnica pensemos en las fuerzas horizontales que inducen las aceleraciones en un edificio debido a un movimiento sísmico. Estas aceleraciones afectan a cada partícula de la estructura, por lo que se trata de fuerzas inerciales continuas en todo el volumen. Sin embargo, del estudio del comportamiento dinámico de las estructuras se ha aceptado la simplificación de considerar un sistema de cargas cuyas fuerzas se aplican en puntos discretos en donde se suponen concentradas las masas de cada entrepiso (Flores et al. 1997). Para representar el comportamiento dinámico real de una estructura se debería someter a ésta a las aceleraciones en su base, lo cual es posible en mesas vibradoras. Hasta 2004 aproximadamente, esto sólo era posible para especímenes de reducidas dimensiones o modelos a escala de las edificaciones reales, pero actualmente existen laboratorios como el E-Defense en Kobe Japón (figura 1.4 y figura 1.5) y algunos más recientes en los Estados Unidos que permiten realizar ensayes en modelos a escala natural. Cabe señalar que, en la modelación a escala, si bien ofrece información invaluable sobre el comportamiento dinámico, también adolece de deficiencias en cuanto a lo representativo que resulta dicho modelo. Aquí entra el uso de ensayes seudo– dinámicos, en donde se pueden construir especímenes a escala natural sobre una cimentación inmóvil y que, mediante el ensaye controlado en línea por computadora, son sometidos a fuerzas dinámicas mediante gatos simulando las fuerzas de inercia durante un sismo. Figura 1.4 Laboratorio E-Defense. Figura 1.5 Laboratorio E-Defense. A lo largo de un ensaye seudo–dinámico se obtiene numéricamente la respuesta de desplazamientos de la estructura ensayada bajo una excitación dinámica especificada e impuesta al modelo. CAPÍTULO 2 MARCO DE REACCIÓN DE LA UNIVERSIDAD (UAM-A) 2.1 PLANOS ESTRUCTURALES DEL LABORATORIO DE ESTRUCTURAS EN LA UAM-A Los planos que se muestran son los planos de diseño, mismos que fueron proporcionados por el departamento de Estructuras del la UAM-A. Es prudente comentar que dichos planos no son los planos de construcción, pero permiten a este proyecto considerar propiedades de los materiales usados durante el proceso de construcción del laboratorio. Existen muy pocas diferencias en cuanto a estos planos con lo que está construido en el laboratorio de la UAM-A, y las diferencias entre la construcción y estos planos no son importantes, salvo en el anclaje de las columnas, que más adelante se verá con mayor detalle. 2.1.2 Planos de la cimentación y detalles de concreto Figura 2.1 Esquema de la planta del laboratorio de estructuras en la UAM-AZCAPOTZALCO. Figura 2.2 Esquema del Corte A-A indicado en la figura 2.1 Figura 2.3 Esquema del Corte B-B indicado en la figura 2.1 Figura 2.4 Esquema del Corte C-C indicado en la figura 2.1 Figura 2.5 Esquema del Corte D-D indicado en la figura 2.1 Figura 2.6 Esquema del Corte E-E indicado en la figura 2.1 Figura 2.7 Esquema del Corte F-F indicado en la figura 2.1 Figura 2.8 Esquema de los detalles 1 y 2 indicados en la figura 2.2 Figura 2.9 Esquema de los detalles 3 y 4 indicados en las figuras 2.4 y 2.5 Figura 2.10 Esquema de los detalles 5 y 6 indicados en las figuras 2.4 y 2.6 2.1.3 Planos de placa, columnas y vigas de acero Figura 2.11 Esquema de la placa PL-01, base de las columnas fijas del Laboratorio de Estructuras UAM-AZCAPOTZALCO Figura 2.12 Continuación del esquema de la placa PL-01, anclaje de las placas bases de las columnas fijas del Laboratorio de Estructuras Figura 2.13 Esquema del detalle de la placa PL-02, colada junto con la viga de concreto reforzado mostrada en la figura 2.2 Figura 2.14 Continuación del esquema del detalle de la placa PL-02, detalles del anclaje a la viga de concreto reforzado, figura 2.2 Figura 2.15 Esquema del detalle de la placa PL-03, colada junto con la viga de concreto reforzado mostrada en la figura 2.3 Figura 2.16 Continuación del esquema del detalle de la placa PL-03, detalles del anclaje a la viga de concreto reforzado, figura 2.3 Figura 2.17 Esquema de la planta de vigas y columnas móviles y fijas del Laboratorio de Estructuras de la UAM-AZCAPOTZALCO Figura 2.18 Esquema del corte A-A indicado en la figura 2.17 Figura 2.19 Esquema del corte B-B indicado en la figura 2.17 Figura 2.20 Esquema del corte C-C indicado en la figura 2.17 Figura 2.21 Esquema del corte D-D indicado en la figura 2.17 Figura 2.22 Esquema del armado de la columna fija del Laboratorio de Estructuras de la UAM-AZCAPOTZALCO Figura 2.23 Continuación del esquema del armado de la columna fija figura 2.22 Figura 2.24 Esquema de la columna móvil del Laboratorio de Estructuras de la UAM-AZCAPOTZALCO Figura 2.25 Continuación del esquema del armado de la columna móvil figura 2.24 Figura 2.26 Continuación del esquema del armado de la columna móvil figura 2.24, placa base Figura 2.27 Esquema del riel que está unido a las diferentes columna mostradas en figuras anteriores Figura 2.28 Esquema del armado de las vigas móviles existente en el Laboratorio de Estructuras de la UAM-AZCAPOTZALCO Figura 2.29 Esquema del armado de las vigas móviles existente en el Laboratorio de Estructuras de la UAM-AZCAPOTZALCO 2.2 REVISIÓN DE LOS ESFUERZOS ADMISIBLES EN EL LABORATORIO DE ESTRUCTURAS DE LA UAM-A El criterio utilizado en este proyecto en cuanto a la revisión del marco de reacción fue el de esfuerzos admisibles, que consiste en ensayar al espécimen (en este caso una trabe acartelada de concreto reforzado), pero sin causar daño en el marco de reacción, para los niveles máximos que harían fallar al espécimen. Por lo tanto, se establecieron esfuerzos admisibles para el marco de reacción establecidos por el manual de construcción en acero diseño por esfuerzos permisibles del IMCA (IMCA 2007) y del reglamento ACI-318 (2008) para los elementos de concreto como la viga de reacción. 2.2.1 Revisión de las columnas fijas de acero A-36 Las columnas fijas que componen a los marcos de reacción del Laboratorio de Modelos Intermedios son de sección cajón de 70cm x70cm formadas con placas de ¾ de pulgada de espesor, y su altura total es de 4 m. En la figura 2.30 se muestra la planta de la columna y su base con su correspondiente sistema de anclaje. La columna, los rieles de agujeros y la placa base son de acero A36 con las siguientes características: Fy= 2530 kg/cm2 E = 2.04x106 kg/cm2 Los datos para las varillas de anclaje son: Fy= 4200 kg/cm2 Las varillas son del número 6 (3/4”) con un área de 2.85 cm2 El concreto utilizado para el colado monolítico del cajón de cimentación y la placa base de la columna tiene una resistencia índice a la compresión f´c =250 kg/cm2. Figura 2.30 Esquema de la planta de la columna junto con su anclaje de la placa base. Figura 2.31 Esquema de las varilla de anclaje en la placa base de la columna. En la figura 2.31 se presenta la distribución de las varillas coladas monolíticamente con la placa y la cimentación. Estas anclas son revisadas más adelante para determinar el momento de volteo máximo que puede resistir la columna. En la figura 2.32 se presentan los detalles en elevación de la columna, los cuales nos sirvieron para poder hacer las revisiones pertinentes de los rieles y el cortante que puede resistir la columna, como se reporta más adelante. Figura 2.32 Esquema de la columna en elevación. Los esfuerzos admisibles utilizados para revisar las capacidades máximas fueron tomados del Manual IMCA (IMCA 2007). Para agilizar las revisiones, se programó una hoja de cálculo, como se presenta en la tabla 2.1, donde se realizaron las revisiones por cortante y flexión en la columna. El procedimiento empleado para determinar esfuerzos actuantes en la sección más crítica de la columna y compararlos con el esfuerzo permisible se detalla a continuación donde: n = número de iteración y = altura medida desde la base hasta el punto de aplicación de la carga V = fuerza cortante aplicada mediante el gato M = momento en la base, obtenido de la fuerza del gato por su respectivo brazo (y) Fv = esfuerzo cortante admisible Fb = esfuerzo de flexión admisible τ = esfuerzo cortante actuante σ = esfuerzo a flexión actuante δ = deformación horizontal Δh = distorsión Tabla 2.1 Hoja programada en Excel. n y (m) V (ton) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 1 1.2 1.4 1.6 1.8 2 2.2 2.4 2.6 2.8 3 3.2 3.4 3.6 3.8 40 40 40 40 40 40 40 40 40 40 40 40 40 40 40 M (ton-m) Fv (kg/cm²) Fb (kg/cm²) τ (kg/cm²) σ (kg/cm²) 40 48 56 64 72 80 88 96 104 112 120 128 136 144 152 (0.40)(Fy) 1012 1012 1012 1012 1012 1012 1012 1012 1012 1012 1012 1012 1012 1012 (0.60)(Fy) 1518 1518 1518 1518 1518 1518 1518 1518 1518 1518 1518 1518 1518 1518 346 346 346 346 346 346 346 346 346 346 346 346 346 346 346 348 418 487 557 626 696 766 835 905 974 1044 1114 1183 1253 1322 δ (cm) Δh (cm/cm) 0.016 0.028 0.045 0.067 0.095 0.130 0.173 0.225 0.286 0.357 0.439 0.533 0.639 0.758 0.892 0.000163 0.000234 0.000319 0.000416 0.000527 0.000650 0.000787 0.000936 0.001099 0.001274 0.001463 0.001665 0.001879 0.002107 0.002347 El siguiente ejemplo demuestra el procedimiento utilizado para la programación de la hoja de cálculo arriba descrita. Iteración: Eac = 2039000.0 kg/cm2 n=1 Fy = 2530.0 kg/cm2 Altura medida desde la base hasta el punto de aplicación de la carga y y = 1.0 m Cortante V V = 40.0 ton Momento M M = Vy M = 40.0 ton-m Esfuerzo cortante actuante Tomando en cuenta que el material deberá comportarse elástico lineal durante el ensaye de los especímenes, se puede aplicar la fórmula para calcular el esfuerzo cortante con la formula de mecánica de materiales. Para dicho cálculo se tiene la figura 2.33 y además que: = (2.1) Figura 2.33 Esquema para determinar las características necesarias. Las dimensiones de la columna son: h =70.0 cm b = 70.0 cm tw = 1.91 cm y1 = 30.045 cm y2 = 16.545 cm Cálculo del primer momento de área Q = +2 2 − (2.2) Q = 6643.17 cm Cálculo del momento de inercia I = = − var1 = 66.18 cm I = 402285.0 cm4 − Cálculo del esfuerzo cortante ec. (2.1) τ = 345.8 kg/cm2 Este esfuerzo cortante que actúa es comparado con el esfuerzo a cortante permisible que recomienda el manual del IMCA (2007) y que está calculado a continuación: Fv = 1012.0 kg/cm2 Fv = 0.4 Fy Fv = 1012.0 kg/cm2 > τ = 345.8 kg/cm2 Por lo tanto la columna soporta la carga aplicada por esfuerzo cortante. Esfuerzo a flexión actuante Tomando en cuenta que el material deberá comportarse elástico lineal durante el ensaye de los especímenes, se puede aplicar la fórmula para calcular el esfuerzo a flexión con la formula de mecánica de materiales. Para dicho cálculo se tiene que: = (2.3) Las dimensiones de la columna son: h =70.0 cm = b = 70.0 cm tw = 1.91 cm c = 35.0 cm Cálculo del momento de inercia I = = − var1 = 66.18 cm I = 402285.0 cm4 − Cálculo del esfuerzo a flexión ec. (2.3) σ = 348.0 kg/cm2 Este esfuerzo a flexión que actúa es comparado con el esfuerzo permisible a flexión que recomienda el manual del IMCA (2007) y que está calculado a continuación Fb = 1518.0 kg/cm2 Fb = 0.6 Fy Fb = 1518.0 kg/cm2 > σ = 345.8 kg/cm2 Por lo tanto la columna soporta la carga aplicada por esfuerzo cortante. Deflexiones Cálculo de las deflexiones horizontales Para el siguiente cálculo se ocupa determinar la deflexión en el punto de aplicación de la carga, dicha deflexión fue obtenida con el uso de ecuaciones de análisis estructural y por el método de la viga conjugada. Una figura representativa del método está presentada en la figura 2.34. Figura 2.34 Idealización de de la columna. y = 100.0 cm I = 402285.0 cm4 M = 4000000.0 kg-cm Cálculo de la deflexión = var1 = 0.000004424 cm-1 Recordando tenemos que M=Δ por lo que ∆= Δ = 0.015 cm Continuando con los cálculos obtuvimos la distorsión ocasionada por la aplicación de la carga, esta distorsión simplemente es la deflexión horizontal entre su altura yn. Δh = Δ/y1 = 0.015cm/100cm = 0.00015 cm/cm En la figura 2.35 se presenta un esquema ilustrativo de la posible aplicación de cargas laterales en la columna. Figura 2.35 Esquema de la posible aplicación de cargas a la columna. Para los casos arriba mencionados y resumidos en la tabla 2.1, queda comprobado que en ninguna iteración el esfuerzo cortante o de flexión presente en la columna, excedió al esfuerzo permisible. Por lo tanto para una carga lateral cíclica V igual a 40 toneladas las columnas fijas de acero A-36 son adecuadas. Revisión de las anclas de la placa base de las columnas fijas de acero A-36 Datos Eac = 2039000.0 kg/cm2 = (2.54 ) Aac = 2.85 cm2 fyac = 4200.0 kg/cm2 Solución: En la figura 2.36 se muestra la distribución de las anclas que fueron coladas en conjunto con la cimentación del marco de reacción, estas anclas son las que proporcionan las resistencia a la placa base contra el volteo de ésta. El uso del SAP 2000 para la revisión de este paso consistió en determinar la fuerza que se presenta en las varillas de anclaje y comparar si pueden resistir un momento de 102.5 ton-m, el momento es producido por una fuerza de 50 ton por un brazo de 2.05 m que sería la posición del gato que aplicaría la carga como se muestra en la figura 2.37. Figura 2.36 Esquema de la distribución de las anclas en la placa base. Figura 2.37 Esquema del espécimen colocado en posición vertical Los resultados se muestran en la siguiente figura 2.38. Figura 2.38 Fuerzas de tensión presentes en la varilla de anclaje de la placa base Las fuerzas que en la figura 2.38 no son aceptables para la mayoría de las varillas del lado derecho y parte inferior, dado que excede en las fuerzas que las varillas pueden soportar que es de 12 ton. Por lo tanto, las varillas no son suficientes para poder resistir las fuerza de 50 ton con un brazo de 2.05 m y serían incapaces de poder ensayar los especímenes en esta posición. 2.2.2 Revisión de la viga de reacción Para lograr la revisión de este elemento fue necesario el uso de un software que nos permitiera determinar el nivel de esfuerzo presente en la viga (sap2000), después de haber obtenido los niveles de esfuerzo en la viga, estos fueron comparados con los esfuerzo permisible que recomienda las Normas Técnicas Complementarias para Diseño y Construcción de Estructuras de concreto 2004 del Distrito Federal (NTC-EC 04). Para poder hacer un modelo de la viga existente en el laboratorio de estructuras fue necesario el considerar una sección transformada de concreto, puesto que la viga esta echa de concreto pero en su parte superior se encuentra una placa de acero A-36 de 1.901 cm de espesor, anclada y colada monolíticamente a la viga de concreto, lo que hace que los dos materiales trabaje en conjunto. Continuando con el modelo, se puede observar la presencia de unos agujeros que permiten anclar a diversos elementos u especímenes que se tengan que ensayar sobre la viga de reacción, o simplemente anclar alguna de las columnas móviles comentadas y revisadas en la sección anterior. En la figura 2.39 se muestra un modelo utilizado para nuestro análisis. Figura 2.39 Modelo utilizado en SAP 2000. Éste modelo consiste en una viga de concreto con un modulo de elasticidad igual a 289714 kg/cm2 y se transformo de una viga “T” de concreto a una viga rectangular igualmente de concreto con las dimensiones mostradas en la figura 2.40. Figura 2.40 Acotaciones en cm. Para el primer caso analizado en esta viga, se le aplicó una carga de 104.2 ton/m2 uniformemente distribuida en un área de 0.48 m2, con lo cual se estaría aplicando una fuerza de 50 ton como resultante en el centroide de esta área. Esta es la fuerza que se quiere revisar para tener un factor de seguridad de 1.67 en la viga y hacer las correspondientes comparaciones de los niveles de esfuerzos actuantes y los permisibles. El área que aquí se considero fue la de una placa de acero que servirá para dar una distribución de la carga puntual del “gato” hidráulico y también anclara al “gato” hidráulico, para evitar que el vástago del mismo se desvié de el eje vertical y se puedan perder datos durante la prueba. Los niveles de esfuerzos presentes en la viga se pueden observar en la figura 2.41. Mientras por otro lado calcularemos el esfuerzo permisible que nos permita comparar los presentes en la viga. = 0.5 ´ = 0.5√250 s= 8kg/cm2 2 Figura 2.41 Modelo de SAP 2000 (esfuerzos en kg/cm ) Como se puede apreciar en la figura 2.41, los niveles de esfuerzos más altos están entre 4.8 y 6 kg/cm2, esto es menor que el esfuerzo permisible aun que no por mucho. Pero desde el punto de vista que tenemos aplicando una carga con un factor de seguridad esto nos puede dar una referencia de que la viga se encuentra adecuada para realizar nuestro ensaye, no olvidemos que hasta aquí, se ha analizado simplemente una carga aplicada en el centro de la viga como se muestra en la figura 2.42, pero más adelante con la medidas de un prediseño de unos especímenes se presenta los cálculos que se quiere aplicar a la viga de reacción. Figura 2.42 Modelo de SAP 2000. En nuestras siguientes revisiones colocamos dos cargas una que es aplicada por el gato y la segunda que es la reacción presente en la base de concreto de nuestro espécimen, esto queda más claro con la figura 2.43. En esta figura podemos observar que existe una distancia de 2.625 m de centro a centro entre la fuerza del “gato” y la reacción en la base de la columna del espécimen. Figura 2.43 Los resultados obtenidos por las revisiones son los que se pueden observar en la figura 2.44. Al igual que con los resultados anteriores se revisarán los niveles de esfuerzo. 2 Figura 2.44 Modelo de SAP 2000 (esfuerzo en kg/cm ) Con la figura anterior se observa que en este caso la aplicación de las fuerzas reales puede ser mayor los esfuerzos presentes en la viga que el esfuerzo permisible que se maneja para esta revisión, pero no es superado por un valor muy elevado y, además, no debemos olvidar que la carga aplicada a nuestra viga de análisis, es una carga con un factor de seguridad de 1.67, pero con los resultados anteriores podemos poner como un límite razonable una carga de 33 ton que nos da como resultado el tener un factor de seguridad de 1.5 como mínimo. En estas revisiones, también se analizaron los cambios de dirección de la carga que se pudieran hacer mediante un “gato” hidráulico de doble acción que más adelante se detallara este equipo. Lo que aquí podemos resaltar es que con los análisis que se llevaron a cabo durante este trabajo, si sería posible el poder ensayar los especímenes que se pretenden probar para una carga cíclica. Teniendo en mente que puede realizarse pruebas en esta viga de reacción, con y solamente con los niveles de carga arriba mencionados y sin modificaciones a las dimensiones de los especímenes que se pretenden ensayar, continuaremos con el diseño del dispositivo motivo principal de este trabajo. CAPÍTULO 3 EQUIPO DE LABORATORIO 3.1 EQUIPO DE LABORATORIO PARA LOS ENSAYES El equipo que se utilizará para aplicar la carga cíclica a las trabes acarteladas de concreto reforzado será un cilindro hidráulico de doble acción serie RR, con capacidad de 100 ton para empujar y 33 ton para jalar. Este equipo proporcionará la carga adecuada para hacer fallar a los especímenes que se quieren probar. El equipo que permitirá medir el nivel de fuerza aplicada durante la prueba es un celda de carga especial para medir el empuje y el jale del gato. Ésta celda se colocará encima del gato por medio de una barra roscada como un cople entre el cilindro y la celda de carga, que está a su vez en la parte superior. También contará con otro cople que unirá a la celda con el dispositivo de las pruebas que más adelante se muestra junto con su diseño. El equipo de bombas es de tipo manual, que será controlada por un técnico del laboratorio que definirá el tiempo de aplicación de la carga y el sentido de la misma. El equipo de captura de datos automáticos será una consola TDS. Estos son los equipos más indispensables para poder llevar a cabo un correcto ensaye de los especímenes, existirán materiales o equipos de otras características que permitan el poder colocar este equipo, o hacer una instrumentación adecuada de los especímenes pero que no se menciona en este trabajo. 3.2 DESCRIPCIÓN DE LOS DOS POSIBLES CILINDROS PARA LOS ENSAYES Para realizar el ensaye de los especímenes se consideró la posibilidad de contar con un sistema de cilindros de acción simple que sólo empujaran, debiéndose colocar uno en la parte superior, debajo las vigas móviles que se muestran en el apéndice A, dentro de los planos del laboratorio de estructuras de la UAM-A. Sin embargo, se consideró que la flexibilidad de las vigas móviles sería una variable que entraría en el análisis de los especímenes, pues la deformación resultante en estas vigas no serían despreciables. Por lo tanto, se decidió mejor emplear un cilindro de doble acción que aplique el nivel de carga deseado para hacer fallar a los especímenes desde un apoyo fijo, que es la viga de reacción del dispositivo, la cual es razonablemente resistente e indeformable, como se revisó en el capítulo 2. Se encontraron en el mercado cilindros de doble acción con las siguientes características y que se muestran en las figuras 3.1 y 3.2. Cilindro de 13 in de carrera Capacidad nominal del cilindro = 100 ton Carrera = 13.13 in (33.35 cm) Capacidad máxima del cilindro empuje = 103.2 ton Capacidad máxima del cilindro jalar = 48 ton Altura retraída = 20.63 in (52.4 cm) Altura extendido = 33.75 in (85.725 cm) Diámetro externo = 7 in (17.78 cm) Diámetro interno del cilindro = 5.13 in (13.03 cm) Rosca interna del embolo = 1¾ in (4.45 cm) Peso = 205 libras (93.07 kg) Cilindro de 18 in de carrera Capacidad nominal del cilindro = 100 ton Carrera = 18.13 in (46.05 cm) Capacidad máxima del cilindro empuje = 103.2 ton Capacidad máxima del cilindro jalar = 48 ton Altura retraída = 23.06 in (58.57 cm) Altura extendido = 33.75 in (114.78 cm) Diámetro externo = 7 in (17.78 cm) Diámetro interno del cilindro = 5.13 in (13.03 cm) Rosca interna del embolo = 1¾ in (4.45 cm) Peso = 260 libras (118.04 kg) Figura 3.1 Cilindro de 18 in de carrera Figura 3.2 Cilindro de 13 in de carrera Por ello, se consideraron este par de cilindros para predimensionar las trabes acarteladas. En las figuras 3.1 y 3.2 únicamente se muestran las dimensiones de los cilindros, recordado que éstos contarán con una celda de carga en su parte superior y una jaula de soporte que permita aplicar de manera adecuada la carga cíclica al espécimen durante el ensaye del mismo. En trabajos anteriores (Archundia et al. 2005) se reportan deformaciones de 3 cm a 4.2 cm como máximo en las trabes acarteladas ensayadas. Dado que la geometría ensayada es similar, pero se van a ensayar primero trabes que fallan a cortante, y posteriormente trabes que fallarán a flexión, donde los desplazamientos serán mayores, se planeó el dispositivo de prueba de manera que se tenga un mínimo de 15 cm para empujar y jalar al espécimen. Esto asegura no sacar por completo la carrera del cilindro, dado que esto podría causar durante el ensaye que el pistón del cilindro se desvíe de su posición vertical y con ello dañarlo. Se planea colocar inicialmente en todos los ensayes al pistón 15 cm afuera del cilindro; después de estos 15 cm, se coloca la celda de carga, la cual tiene una longitud de 20 cm. En las figuras 3.3 y 3.4 se muestran los esquemas de lo aquí descrito. Figura 3.3 Cilindro de 18 in de carrera y celda de carga Figura 3.4 Cilindro de 13 in de carrera y celda de carga Los cilindros también cuentan con orificios de montaje en la base, lo que permitirá poderlos anclar a una placa base que servirá también para distribuir los esfuerzos de aplastamiento en la viga de reacción. Las características de los orificios de montaje son los siguientes para los dos tipos de cilindros: Diámetro de la rosca = ¾ in con 10 hilos (1.905 cm) Profundidad de la rosca = 1 in (2.54cm) Círculo de pernos = 5.5 in (13.97 cm) Con los datos de los cilindros hidráulicos y un prediseño de los especímenes a ensayar, se obtienen las dimensiones que se muestran en el apéndice B para los cilindros hidráulicos de 13 in y 18 in respectivamente. En un análisis de estos dos cilindros se puede decir que: Para el cilindro de 13 pulgadas de carrera se tendría un costo menor en la adquisición del mismo comparado con el de 18 pulgadas. Ambos tienen la carrera necesaria para hacer fallar a especímenes considerados. Por otra parte, la altura retraída del cilindro de 13 pulgadas es menor que la del otro cilindro de 18 pulgadas, como se observa en las figuras 3.3 y 3.4. Esto permite diseñar para una menor altura a la columna y muerto de soporte del espécimen, permitiendo así un ahorro de material en los ensayes. Dentro de las desventajas está que se cuenta con una carrera de pistón de hasta 15 cm para jale y 15 cm de empuje, y aún no se sabe si estas serán suficientes para los ensayes a flexión, a pesar de que son más que razonables, pues son casi cuatro veces mayores a las requeridas en ensayes previos. Para el cilindro de 18 pulgadas de carrera, dentro de sus ventajas está que tiene una carrera del pistón más amplia. Entre sus desventajas están que elevaríamos los costos en su adquisición (40% más caro), y que se elevarían también los costos de los especímenes, pues se necesita de una mayor altura de la columna y muerto de soporte para sacar provecho de la carrera del pistón. Para la elección del cilindro a utilizar durante los experimentos se puede observar que intervienen diferente variables que hacen a cualquiera de estos dos cilindros una opción adecuada desde los puntos de vista técnicos y económicos. La selección final para desarrollar los experimentos está fuera del alcance de este trabajo. CAPÍTULO 4 DISEÑO DEL DISPOSITIVO Y PIEZAS NECESARIAS PARA UN ENSAYE 4.1 DISEÑO DE LAS PLACAS BASE DEL CILINDRO HIDRÁULICO Como se comentó en el capítulo anterior, se requiere contar con una placa base que sea capaz de distribuir el esfuerzo de aplastamiento del gato y otra que sirva para anclar el cilindro a la viga de reacción. Por ello, necesitamos diseñar primero para el aplastamiento de la placa: Proponemos dos placas, las dos de 60 cm x 80 cm, pero con espesores diferentes, una de ¾ in (1.905 cm) y la otra de ½ in (1.27 cm), esto para poder colocar adecuadamente la cabeza del tornillo y quede plano el contacto entre la viga de reacción y las placas, como se ilustra en la figura 4.1. Figura 4.1 Esquema de la placa base (dimensiones en cm) Empleando acero A36, fy = 2530 kg/cm2 El área = 60cm x 80 cm = 4800 cm2 La carga de diseño es 50 ton (como se consideró en capítulos anteriores) El esfuerzo permisible para el aplastamiento, según el Manual IMCA (IMCA 1997) es 0.90 fy. por lo tanto, 0.90 fy =0.90 x 2530 kg/cm2 = 2277 kg/cm2 El esfuerzo para la carga de 50 ton es: = = . 0.90 fy < σ Por lo tanto, la placa es adecuada para soportar el aplastamiento de la carga producida por el cilindro hidráulico. Como se observa en el resultado anterior, el esfuerzo de aplastamiento no rige en sí el diseño de la placa. De hecho, las dimensiones propuestas tienen otra finalidad, que es que puedan contener al diámetro del cilindro hidráulico, además que pueda anclarse a la viga de reacción como se ilustra en la figura 4.2. También se quiere que el área que tendrá el dado de concreto que anclará al espécimen no fuera muy diferente al área de esta placa. Figura 4.2 vista en planta de la distribución de los agujeros y diferentes radios (dimensiones en cm) Continuando con el diseño de la placa, se debe revisar si es capaz de resistir la tensión de 50 ton que el cilindro hidráulico le aplicará al momento que aplique la fuerza de jale al espécimen, ya que el jale hará que el cilindro tienda a levantarse de la viga de reacción, sino existe quien se lo impida. Para ello se debe considerar el diámetro que trae el cilindro hidráulico de fábrica, como se muestra en la figura 4.2, donde se ve que el radio de uno de los cuatro orificios para colocar los tornillos de anclaje es de 0.95 cm (diámetro de ¾ in = 1.905) y, por lo tanto, sólo necesitamos revisar si es suficiente colocar los cuatro tornillos de dicho diámetro para tomar la tensión. La capacidad de un tornillo en tensión es igual al producto del área de esfuerzo, por su esfuerzo de tensión último fu (Vinnakota 2007). Esto se puede simplificar si utilizamos para el diseño las NTCEM (2004), donde se establece que la resistencia de diseño de tornillos o barras roscadas es: R = FR Ab Fn Si utilizamos tornillos A325 de diámetro de ¾ in tenemos que: FR = 0.75 Ab = (2.54) = 2.85 Fn = 6330 kg/cm2 R = 0.75 x 2.85 cm2 x 6 330 kg/cm2 = 13 530 kg Pero como tenemos cuatro tornillos que anclan al cilindro, la resistencia del anclaje es: Rtotal = 4 x 13 530 kg = 54 120 kg Una vez más revisamos que la carga aplicada sea menor que la resistencia del anclaje: Rtotal =54 120 kg > 50 000 kg por lo tanto, las placas con los cuatro tornillos A325 son adecuados para los niveles de cargas que se quieren aplicar a los especímenes. No tiene caso revisar a las barras roscadas de 1 pulgada de diámetro, colocadas en la orilla de la placa y que se muestra en la figura 4.2, dado que son de un diámetro mayor, de un Fn mayor (7 000 kg /cm2) y aparte son dos barras más que los cuatro tornillos. 4.2 DISEÑO DE LA JAULA DE SOPORTE, PARA LA APLICACIÓN DE LA CARGA AL ESPÉCIMEN Para lograr aplicar una carga cíclica a un espécimen en voladizo es necesario poder aplicar unas fuerzas como se muestra en la figura 4.3. Se utilizará un cilindro de doble acción, el cual podrá aplicar cargas de empuje y jale al espécimen. Para empujar al espécimen sólo se necesita del cilindro. Sin embargo, para jalarlo requerimos de una jaula que soporte o abrace al espécimen para poder aplicar correctamente la carga deseada. Esta jaula deberá ser lo suficientemente rígida y resistente para evitar movimientos en ella o fallas durante las pruebas. También se debe considerar la funcionalidad de dicho artefacto. Dado que el peralte de la sección transversal del elemento donde se aplica la carga varía, resulta más práctico y económico diseñar una jaula que pueda ajustarse a los diferentes peraltes, que varias jaulas con peraltes fijos. El peralte mínimo que tendrá es de 23 cm para la cartela de 10.43° y una relación de claros de L/3 y, la altura máxima que será de 45 cm para el espécimen de 0° de acartelamiento. Figura 4.3 Esquema de la aplicación de dos fuerzas en el extremo libre del espécimen Por todo lo anterior, se exploraron varias alternativas de diseño, de las cuales finalmente se optó por diseñar un dispositivo con la geometría que se presenta en la figura 4.4. Figura 4.4 Dispositivo colocados encima de los dos cilindros hidráulicos el de 18 in y 13 in de carrera Considerando que el cilindro hidráulico de doble acción le aplicará a la placa inferior una fuerza de compresión que intentará aplastarla, se revisa si una placa de 25 cm x 30 cm es adecuada., El esfuerzo permisible para el acero A36 es: σper = 2277.0 kg/cm2 y el esfuerzo actuante es: σ= = . de lo anterior observamos: σper = 2277.0 kg/cm2 > σ = 56.0 kg /cm2 Por lo tanto, la placa de la parte inferior es adecuada para resistir el aplastamiento. Sus dimensiones se muestran en la figura 4.5. Figura 4.5 Planta de las placas inferior y superior del dispositivo (dimensiones en cm). Finalmente, se deben diseñar los redondos que aplicarán la carga al espécimen y mantendrán a la jaula rígida evitando que se presenten pequeños deslizamientos durante el ensaye y éstos a su vez causen aplicaciones incorrectas de la carga en los especímenes. Por ello, en su diseño se usó el criterio de las NTCEM-04. Los redondos son tornillos de alta resistencia en juntas que trabajan por fricción. Por lo tanto, la resistencia de diseño al deslizamiento por tornillo, igual a FRrstr, debe ser igual o mayor que el cortante aplicado de 50/4= 12.5ton. Conforme a las NTCEM-04, el diagrama de cuerpo libre de la jaula se puede observar en la figura 4.6, en el cual se observa una carga vertical en sentido de la gravedad, la cual es el cortante que se quiere aplicar a dichos especímenes, mientras que las otras fuerzas representan a los redondos soportando al cortante V que ya se mencionó. Figura 4.6 Diagrama de cuerpo libre Cálculo de la resistencia: = 1.13 donde: = 0.70 = 0.33 = 54 900 =1 por lo tanto, la resistencia de diseño proporcionada por un tornillo es: = 1.13 0.33 = 0.7 54 900 1 = 20 472 20 472 = 14 330 FRrstr=14.33 ton > V/4 =12.5 ton por lo tanto, resulta adecuado el diámetro del redondo, siempre y cuando se proporcione a los redondos, la tensión mínima de apriete que aquí se mencionó. La tensión de apriete ocasionará que las placas que se encuentran en los costados de la jaula tiendan a cerrarse y puedan comprimir al espécimen, esto implicaría que se apliqué en forma incorrecta la carga al espécimen, por lo tanto, es necesario calcular la deformación máxima que la tensión de apriete provocará en las placas. En la figura 4.7 se observa que la tensión hace que los redondos se alarguen, pero como esa tensión tiene que ser sujeta por una tuerca para evitar que la placa con agujeros alargados y los cabezales de la jaula figuras 4.8 y 4.9, se deslicen entre sí, al aplicar la carga, eso hará que se compriman las placas ya mencionadas y se cierren. Figura 4.7 Tensión de apriete en las tuercas. Figura 4.8 Detalle del cabezal de la jaula y las placas de respaldo (dimensiones en cm). Figura 4.9 Vista lateral de la jaula, detalle del agujero alargado junto con el redondo (dimensiones en cm). La tensión que provocará el que las placas tiendan a cerrarse y aprisionen al espécimen, es la tensión mínima de apriete, con la que se diseño la conexión por deslizamiento de la jaula, dicha tensión es: = 54 900 El redondo podrá deslizarse cómodamente para tomar las diferentes alturas de los peraltes variables de los especímenes, tenemos que revisar que la tensión por su brazo de palanca igual a la mitad del diámetro nominal del redondo más el ancho de las placas superiores de la jaula, no provoquen que las placas se cierren de los costados, lo suficiente y compriman al espécimen. En la figura 4.10 se muestra la consideración que se tomó para determinar la deformación máxima de dichas placas, y en la figura 4.11 se muestra la línea deformada de las placas si estas se considerasen como una viga en cantiléver. Figura 4.10 Esquema simplificado de las placas laterales para soportar la tensión de apriete. Figura 4.11 deformada de las placas laterales de la jaula Para este cálculo sólo se consideró un par de placas de ½ pulgada de espesor y de un ancho de 30 cm. La placa de agujeros alargados con espesor de ¾ de pulgada no se le consideró viéndolo desde un punto de vista conservador para el diseño de la jaula, tal como para las demás piezas que se han diseñado antes en este trabajo. Módulo de elasticidad: E = 2.04 x 106 Cálculo del momento de inercia: = ( )( . ) = 40.97 Como lo que se desea es obtener la deformación máxima, esta se obtiene con el método de la viga conjugada, en la figura 4.12 se observan los diagramas de cortante y momento flexionante con el que se carga la viga conjugada, figura 4.13. Figura 4.12 Diagramas de cortante y momento flexionante. Figura 4.12 Viga conjugada Cálculo de la deflexión máxima: ∆ á = ( . ) . ( . ( . ) ) = . por lo tanto, en cada lado se presentara esta deformación, así que es necesario el dejar una holgura del doble de esta deformación a cada lado y evitar el que se comprima el espécimen por los costados. En la figura 4.13 se muestra un esquema de la conclusión anterior. Figura 4.13 Esquema de la parte superior de la jaula. 4.3 DISEÑO DEL MUERTO DE CONCRETO PARA LA COLUMNA DEL ESPÉCIMEN. Un primer diseño de los especímenes dio como resultado una columna de 60 cm x 45 cm, con lo que el muerto (bodoque) como mínimo tiene que tener estas dimensiones, pero, se necesita poderlo anclar a la viga de reacción, con lo que se aumentan estas dimensiones y queda de 80 cm x 100cm como lo muestra las figuras 4.14 y 4.15. Figura 4.14 Planta del bodoque de concreto, las placas de acero de 1.27 cm serán coladas junto con el bodoque Figura 4.15 corte transversal de la columna y bodoque de concreto El bodoque deberá evitar el volteo del mismo y el aplastamiento de la parte de anclaje, por lo tanto se ocupa saber el momento de volteo y así determinar el diámetro de las anclas para tomar éste momento. Fuerza cortante: 50 ton Brazo de palanca: 2.15 m Momento de volteo: M = (50 ton) x (2.15 m) = 107.5 ton-m Momento de inercia del bodoque: = ( )( ) = 4266666 Esfuerzo calculado a una distancia y = 35 cm = = ( . )( ) = 88.2 Éste esfuerzo es muy pequeño y lo puede soportar hasta varillas corrugadas, dado que su esfuerzo de fluencia es de 4200 kg/cm2 y no estaría muy esforzada, pero no se podría colocar una varilla corrugada de acero dado que deberá de anclarse a la viga de reacción y hacerse unas roscas a los extremos y hacer ésta función de anclar al bodoque, por lo tanto se propone un Cold Roll de una pulgada de diámetro y una placa de media pulgada de 10cm x 10cm para distribuir este esfuerzo entre el redondo y la superficie de contacto entre el Cold Roll y el bodoque de concreto. En la siguiente figura 4.16 se muestra el otro corte transversal del bodoque. Figura 4.16 Esquema del otro corte transversal del bodoque y columna del espécimen. CAPÍTULO 5. RESUMEN Y CONCLUSIONES 5.1 CILINDRO HIDRÁULICO DE 13 PULGADAS El cilindro con mejores opciones para desarrollar los ensayes de este proyecto tanto por economía como por funcionalidad es el cilindro hidráulico de 13 pulgadas, cuenta con un menor costo que el cilindro de 18 pulgadas, también permite el ahorrar material en la construcción de los especímenes dado que tiene una longitud retraída menor, y no por esto presentaría problemas en el momento de extender y retraer la carrera del gato, siempre y cuando los desplazamientos del extremo del espécimen no sean de más de 12cm. 5.2 DISPOSITIVO Y PIEZAS NECESARIAS PARA LAS PRUEBAS El dispositivo o jaula, tendrá que mandarse a hacer con forme a los planos proporcionados en el formato electrónico entregado junto con éste trabajo. Una vez terminado el dispositivo y listos para probar los especímenes, se deberá garantizar la tensión mínima de apriete que en capítulo 4 se mencionó, esto es con el fin de que las placas no deslicen y se tomen datos erróneos durante la prueba. Con el bodoque de concreto que sirve de base a la columna del espécimen se deberá dejar un espació de 2 cm para los extremos donde se termina la placa de acero de la viga de reacción, como se muestra en la figura 4.16. Además, las placas de 10 cm x 10 cm y 1.27 cm de espesor se recomiendan colarse junto con el bodoque, pero no presentaría mayor problema el que no fuera de esa forma, pudiéndose colocar simplemente encima del bodoque. BIBLIOGRAFÍA ACI-318 (2008) “Requisitos de Reglamento para Concreto Estructural ACI 318S-08”, American Concrete Institute, Farmington Hills, Estados Unidos. Flores et al. (1997), “Taller sobre investigación experimental en estructuras”, Sistema Nacional de Protección Civil, Coordinación General de Protección Civil, Centro Nacional de Desastres. González Cuevas, O. M. (2003), Análisis Estructuras, primera edición, Limusa. Hibbeler, R. C. (2007), Mecánica de Materiales, sexta edición, Pearson. IMCA (2007), Manual de Construcción en Acero-DEP, IMCA, Cuarta Edición.