1 - SMC

Anuncio

ES99-9

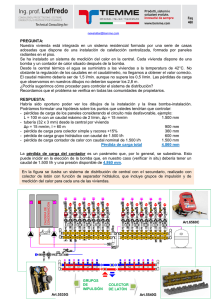

Bombas de proceso

Series PA3000/5000•PAX1000

Serie PB1000

Serie PA5000

Serie PA3000

Serie PAX1000

Serie PB1000

Bombas compactas, adecuadas para el trasvase y

recuperación de una amplia variedad de fluidos.

Accionamiento neumático

Bombas compactas, ade

y recuperación de una am

Aplicable en la gran mayoría de campos industriales, como el de maquinaria, metal, petró

Modelo accionado por aire

Serie

PA30 :20 l /min

PA

PA50 :45 l /min

Bomba compacta, con membrana de gran capacidad

PA3000:1 a 20l/min, PA5000:5 a 45l/min

Compatible con una amplia variedad de fluidos

Larga duración, de 2 a 5 veces más que las convencionales

El diámetro de la membrana es mayor, se ha reducido la carrera y se ha introducido un material nuevo.

Una configuración sencilla facilita el mantenimiento

Un nuevo diseño de estructura permite que la membrana y la válvula antirretorno se puedan reemplazar individualmente.

Fácil regulación de la presión de descarga y del caudal

La regulación de la presión de descarga y del caudal se puede llevar a cabo de manera sencilla mediante la regulación de la presión del aire de pilotaje

El modelo auto-cebado hace que el cebado adicional sea innecesario

Aspira hasta 1 metro en estado seco (sin cebado).

En estado húmedo -bomba cebada- y trabajando con agua a temperatura ambiente, la bomba puede

aspirar 6 metros de columna de agua

Gran resistencia a la abrasión/baja generación de polvo

Como es un modelo con membrana, no hay partes deslizantes en la zona de contacto con el líquido.

Características 1

ecuadas para el trasvase

mplia variedad de fluidos

óleo, pintura, impresión, industrias químicas, alimentarias, eléctricas y semiconductores.

Atenuador de pulsaciones integrado

Serie

PAX

Electroválvula integrada

Serie

PB

1 2 :10l /min

PAX1

Atenuador de pulsaciones integrado (estándar)

Bomba con válvula microsolenoide integrada

Se ha integrado una característica nueva: una

función atenuante de pulsaciones que suprime

las pulsaciones de la presión de descarga.

Esta función evita problemas como las

vibraciones de las tuberías de descarga, la

dispersión de líquido desde el orificio de salida y

la formación de espuma en los depósitos.

Además, se evita la necesidad de espacio o

tuberías adicionales, ya que se encuentra en el

interior de la bomba.

Una bomba con membrana accionada por

electroválvula que cabe en la palma de la mano

• Cuerpo de polipropileno: 60 x 60 x 41

• Descarga máxima: 2l/min

• Conexión: Rc(PT)1/8

• Se ahorra espacio gracias a la canalización

centralizada de tuberías y cables en las

superficies superior e inferior.

• Fácil regulación del caudal de descarga

La regulación del caudal de descarga se puede realizar de forma simple mediante el número de ciclos

ON/OFF de la electroválvula interna (VJ300).

Aplicaciones

Trasvase de líquido por succión

• La altura de succión es de 6 m máx.

(con cebado)

Atomizador de líquido

• Aumenta la presión en la

tobera de descarga

Trasvase de líquido por presión

• Preste atención a la junta del orificio de

aspiración

Agitamiento de líquido

• Para agitar líquidos que se puedan

quedar pegados.

Características 2

Bombas de proceso

Modelos accionados por aire

PA3000/PA5000

Series

Forma de pedido

N

F 03

PA3 1 1 0

Material del cuerpo

1

2

Opciones

ADC12 (aluminio)

SCS14 (acero inoxidable)

N

Tipo de rosca

Material de las membranas

1

2

T

F

N

PTFE (fluororesina)

NBR (goma nitrilo)

Accesorios opcionales

SUP (alimentación)

Rc(PT)

NPTF

G(PF)

NPT

F 06

N

Opciones

Material del cuerpo

N

ADC12 (aluminio)

SCS14 (acero inoxidable)

Material de las membranas

Básico

Con silenciador

Tamaño conexión

PTFE (fluororesina)

NBR (goma nitrilo)

04

06

1/2 (15A)

3/4 (20A)

SUP (alimentación)

Tipo de rosca

Accesorios opcionales

T

F

N

Silenciador para escape de aire

AN200-02

IN (aspiración)

Funcionamiento automático

PA5 1 1 0

1

2

OUT (impulsión)

EXH (escape)

Silenciador para escape de aire

AN200-02

1

2

Básico

Con silenciador

Modelos en stock

OUT (impulsión)

EXH (escape)

Rc(PT)

NPTF

G(PF)

NPT

IN (aspiración)

Funcionamiento automático

Características

PA310

Modelo

Conexiones

Aspiración/impulsión

del fluido

Rc(PT) 3/8

Alimentación/escape de aire

Rc(PT) 1/4

Contacto con fluido

Material

PA510

Modelo

PA320

PA520

Aspiración/impulsión

del fluido

Rc(PT) 1/2, 3/4

Alimentación/escape de aire

Rc(PT) 1/4

Conexiones

ADC12

(1)

SCS14

Membrana

PTFE, NBR

Válvula antirretorno

PTFE, PFA

Caudal de descarga

(2)

Contacto con fluido

Material

ADC12

PTFE, NBR

Válvula antirretorno

PTFE, PFA

Caudal de descarga

1 a 20l/min

SCS14

Membrana

5 a 45l/min

Presión media de descarga

0 a 0.6MPa (0 a 6.1kgf/cm2)

Presión media de descarga

0 a 0.6MPa (0 a 6.1kgf/cm2)

Consumo de aire de pilotaje

Máximo de 200l/min (ANR)

Consumo de aire de pilotaje

Máximo de 300l/min (ANR)

Seco

Altura de aspiración

Mojado

Hasta 1m

(interior de la bomba seco)

Hasta 6m

(líquido dentro de la bomba)

Seco

Altura de aspiración

Mojado

Temperatura del fluido

0 a 60°C (sin congelación)

Temperatura del fluido

Temperatura ambiente

0 a 60°C

Temperatura ambiente

Nivel sonoro

Presión del aire de pilotaje

Presión de prueba

Posición de montaje

Peso

Máx. 92dB (79dB: con silenciador AN200)

0.2 a 0.7MPa (2 a 7.1kgf/cm2)

2

1.05MPa (10.7kgf/cm )

Horizontal (con pata de montaje en la base)

1.7kg

2.2kg

∗ Cada uno de los valores mencionados se utilizan con agua pura a temperatura ordinaria.

(1)

ADC12: Fundición de aluminio

(2)

SCS14: Acero inoxidable AISI316

1

Nivel sonoro

Presión del aire de pilotaje

Presión de prueba

Posición de montaje

Peso

Hasta 2m

(interior de la bomba seco)

Hasta 6m

(líquido dentro de la bomba)

0 a 60°C (sin congelación)

0 a 60°C

Máx. 89dB (77dB : con silenciador AN200)

0.2 a 0.7MPa (2 a 7.1kgf/cm2)

1.05MPa (10.7kgf/cm2)

Horizontal (con pata de montaje en la base)

3kg

6.5kg

∗ Cada uno de los valores mencionados se utilizan con agua pura a temperatura ordinaria.

Bombas de proceso

Modelos accionados por aire

Series

PA3000/5000

Compatibilidad de los fluidos

Materiales en contacto con fluidos y modelos

Modelos

Zona en

contacto

Cuerpo

Aluminio (ADC12)

Acero inoxidable (SCS14)

Fluororesina

Goma nitrilo

Fluororesina

Goma nitrilo

Serie PA3000

PA3110

PA3120

PA3210

PA3220

Serie PA5000

PA5110

PA5120

PA5210

PA5220

Membrana

1. Otras zonas en contacto aparte de las mencionadas son: la válvula antirretorno y la junta tórica, ambas de fluororesina.

Precaución

1. Seleccione el modelo dependiendo del material de contacto adecuado al líquido que vaya a utilizar.

• En las zonas del cuerpo en contacto con el líquido, es aconsejable el uso de aluminio para aceites , y de acero inoxidable para disolventes y

agua de uso industrial.

• Como material de la membrana, es aconsejable el uso de goma nitrilo con líquidos inertes y de fluororesina con líquidos no permeables (fluidos

fuertemente oxidantes o corrosivos, tales como ácidos y bases fuertes, pueden llegar a permear a través del diafragma, incluso en versiones de

PTFE).

• Utilice fluidos que no oxiden los materiales de contacto con el líquido.

2. En la tabla inferior se muestran ejemplos de trasvase. Como las aplicaciones varían en función de las condiciones de funcionamiento, asegúrese

de hacer las pruebas necesarias.

3. No se aconseja la utilización de estos productos en aplicaciones médicas o alimentarias.

Ejemplos de líquidos utilizables (referencia)

Material del cuerpo: aluminio

Material del cuerpo: acero inoxidable

Material de la membrana:

Fluororesina (PTFE)

Alcohol etílico, Tolueno,

Aceite de corte, Líquido de frenos

Metil-etil-cetona, Acetona,

Alcohol isopropílico, Disolvente de flúor inerte

Material de la membrana:

Goma nitrilo (NBR)

Aceite de turbina

Agua para usos industriales

Ejemplos de líquidos incompatibles (clasificación)

Material de la membrana:

Fluororesina

Material del cuerpo: aluminio

Disolventes de limpieza, Agua, Acido-Alcali,

Líquidos de alta permeabilidad, Líquidos de

gran penetración, Líquidos corrosivos

Material de la membrana:

Goma nitrilo

Disolventes de limpieza, Agua, Disolventes,

Acido-Alcali, Líquidos corrosivos

Material del cuerpo: acero inoxidable

Líquidos corrosivos, de alta permeabilidad,

de gran penetración, Acido-Alcali

Disolventes, Líquidos corrosivos,

Acido-Alcali

Precaución

1. Las aplicaciones pueden variar en función de los agentes aditivos. Téngalos en cuenta.

2. Las aplicaciones pueden variar en función de las impurezas. Téngalas en cuenta.

3. La mezcla con sustancias extrañas puede reducir la vida de funcionamiento. Retire las sustancias extrañas

antes de su funcionamiento.

4. Cuando trasvase líquidos que se puedan coagular, tome las medidas necesarias para evitar que la coagulación

tenga lugar dentro de la bomba.

2

Series

PA3000/5000

Curvas características

PA5000 Características de caudal

PA3000 Características de caudal

SUP

=0.7

MPa

50

SUP

=0.5

MPa

40

o

um

ns

Co

30

0l

10

in

/m

10

SU

P=

0.5

MP

a

40

30

20

SUP

=0.2

MPa

10

)

NR

(A

0

re

ai

10

)

NR

(A

in

/m

SUP

=0.2

MPa

de

20

50

0

20

10

)

NR

(A

in

/m

0l

20

ire

ea

od

um

ns

Co

R)

(AN

min

0l /

10

ire

oa

um

ns

Co

Altura total de bombeo (m)

60

l

50

ire

ea

od

um

ns

Co

Altura total de bombeo (m)

60

SU

P=

0.7

MP

a

20

30

40

50

60

Caudal de descarga l/min

Caudal de descarga l/min

Selección en el gráfico de características de caudal

Selección en el gráfico de características de viscosidad

Ejemplo:

Mayor viscosidad supone mayor resistencia al flujo. Esto se

traduce en una disminución del caudal de descarga respecto al

agua pura. La gráfica de características de viscosidad refleja la

relación porcentual entre el caudal de descarga de un fluido

viscoso, respecto al caudal de descarga proporcionado por la

bomba con agua pura. P. ej. Un fluido de viscosidad 100cp va a

tener un caudal de descarga de aproximadamente el 45% del

caudal tabulado para el agua.

Halle la presión y el consumo de aire de pilotaje para una

descarga de 6l/min y una altura de bombeo de 25m. [El fluido de

trasvase es agua pura (viscosidad 1cp, peso específico 1,0)].

1. Halle primeramente el punto de intersección entre una descarga

de 6l/min y una altura de 25m.

2. Halle la presión de aire del punto señalado. En este caso, el

punto se encuentra entre las curvas de descarga (líneas de

trazo continuo) SUP=0,2MPa y SUP=0,5MPa. Basándonos en

la relación proporcional de estas líneas, obtenemos una

presión de aire de pilotaje de este punto de 0,38MPa.

3. A continuación halle el consumo de aire. Como el punto

señalado se encuentra debajo de la curva de 50l/min (ANR), el

consumo máximo es de aproximadamente 50l/min (ANR).

Precaución

1. Estas características de caudal son para agua pura (viscosidad

1cp, peso específico 1.0).

2. El caudal de descarga varía ostensiblemente dependiendo de las

propiedades (viscosidad, peso específico) del fluido que se va a

trasvasar y de las condiciones de funcionamiento (altura de

bombeo, distancia del trasvase), etc.

3. Utilice 0.75kW por cada 100l/min de consumo de aire como

referencia de la relación entre el consumo de aire y el compresor.

Ejemplo:

Halle la presión y el consumo de aire de pilotaje para una

descarga de 2.7l/min, una altura de bombeo de 25m, y una

viscosidad de 100cp.

1. En la gráfica de características de viscosidad se determina el

caudal porcentual respecto al agua. Para un fluido de

viscosidad 100cp es el 45%.

2. Determinación del caudal equivalente de agua:

100l/min agua

= 6l/min

2.7l/min de fluido x

45l/min de fluido

3. Con el caudal equivalente de agua se va a la gráfica de

características de caudal, de donde se obtienen los valores de

presión y consumo de aire.

Precaución

1. Se pueden utilizar viscosidades de hasta 1000cp.

Características de viscosidad (corrección de caudal para fluidos viscosos)

Caudal porcentual respecto al agua (%)

100

50

0

3

1

10

100

Viscosidad (cp)

1000

Bombas de proceso

Modelos accionados por aire

Series

PA3000/5000

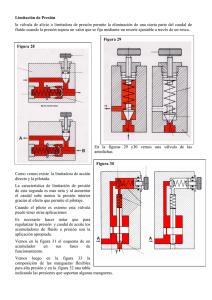

Principio de funcionamiento

Orificio de escape

(AIR EXH)

Entrada de alimentación

(AIR SUP)

Unidad principal de

bombeo

Unidad de conmutación

accionada por aire

Válvula de conmutación

Válvula de piloto B

Válvula de piloto A

Orificio de impulsión

(FLUID OUT)

Cámara de la

bomba A

Cámara de la

bomba B

Válvula

antirretorno

Eje

Orificio de aspiración

(FLUID IN)

Membrana A

Cámara de

drenaje A

Unidad de conmutación accionada por aire

El aire cuando entra, pasa a través de la válvula de conmutación y

llega a la cámara de drenaje A. Una vez en la cámara A, la

membrana A se mueve hacia la izquierda. Esto hace que la

membrana B también se mueva a la izquierda presionando la

válvula de piloto B. Al presionar esta válvula, el aire actúa sobre la

válvula de conmutación y en ese momento la cámara de drenaje B

pasa a un estado de alimentación. Así, el aire que estaba en la

cámara de drenaje A atraviesa el pasaje de escape y es expulsado

al exterior. Cuando el aire entra en la cámara de drenaje B, la

membrana A se mueve hacia la derecha presionando la válvula de

piloto A. Cuando la válvula A está presionada, el aire que actuaba

sobre la válvula de conmutación es expulsado y la cámara de

drenaje A pasa a ser de alimentación. Esta repetición genera de

esta forma un movimiento recíproco continuo.

Cámara de

drenaje B

Membrana B

Unidad principal de bombeo

Cuando el aire entra en la cámara de drenaje A, el fluido que se

encuentra en la cámara de la bomba A es presionado hacia afuera.

Al mismo tiempo, el fluido es aspirado dentro de la cámara de la

bomba B. Cuando la membrana se mueve en dirección opuesta, el

fluido de la cámara de la bomba B es evacuado y el fluido es

aspirado por la cámara de la bomba A. Esta aspiración/impulsión

continua se debe al movimiento recíproco de la membrana.

4

Series

PA3000/5000

Conexión y funcionamiento

Membrana de conexión

Orificio de impulsión

FLUID OUT

Orificio de aspiración

FLUID IN

∗ Mantenga el par de apriete adecuado de los accesorios, de los pernos, etc. La falta de apriete puede producir fugas de fluido y de aire,

mientras que un apriete excesivo puede dañar roscas, piezas, etc.

Funcionamiento

<Arranque y parada> Ver ejemplo del circuito (1)

<Ajuste del caudal de descarga>

1. Conecte la toma de aire a la entrada de alimentación <AIR

SUP> y conexione la toma del fluido para que pueda

trasvasarse al orificio de aspiración <FLUID IN> y al orificio de

impulsión <FLUID OUT>.

1. El ajuste del caudal desde el orificio de impulsión <FLUID OUT>

se realiza con la válvula de bola conectada a la vía de impulsión

o con el regulador conectado a la vía de escape de aire. El uso

del silenciador con válvula reguladora ASN2 (conexión 1/4)

conectado al orificio de escape del aire <AIR EXH> es efectivo

cuando se ajusta por la vía del aire. Ver ejemplo del circuito (1).

2. Estabilice la presión del aire de pilotaje entre 0.2 y 0.7MPa (2 7.1kgf/cm2) mediante el regulador. Al accionar la electroválvula

de 3 vías de la entrada de alimentación <AIR SUP>, la bomba

funciona y se oye el sonido de aire que se escapa a través de la

vía de escape <AIR EXH>. El fluido circula desde el orificio de

aspiración <FLUID IN> hasta el de impulsión <FLUID OUT>. En

ese instante la válvula de bola en la vía de impulsión se

encuentra abierta. La bomba succiona con su propia fuerza sin

la necesidad de cebado. (Altura de aspiración en estado seco:

máx. 1m). Para eliminar el sonido del escape de aire, coloque un

silenciador (AN200-02: opcional) al orificio de escape <AIR

EXH>.

3. Para parar la bomba, elimine la presión de la misma con la

electroválvula de 3 vías de la entrada de alimentación <AIR

SUP>. La bomba también se para si se cierra la válvula de bola

en la vía de impulsión, si bien este último método no es

recomendable, porque no elimina la presión en el circuito

neumático de la bomba. (La parada con la bomba presurizada

acelera el deterioro de las membranas, y favorece la aparición

de fugas)

Ejemplo del circuito (1)

2. Cuando el caudal de descarga está por debajo del rango

especificado, es necesario un circuito de desvío desde la vía de

impulsión hasta la vía de aspiración para asegurar el mínimo

caudal dentro de la bomba de proceso. Cuando el rango de

descarga está por debajo del mínimo, la bomba de proceso se

puede parar debido a un funcionamiento inestable. Ver el

ejemplo del circuito (2). (Caudales mínimos: PA3000 1l/min,

PA5000 5l/min)

<Botón de reinicio>

1. Cuando se pare la bomba durante su funcionamiento, presione

el botón de reinicio. De esta manera se restaura su

funcionamiento en el caso en que la válvula de conmutación se

obstruya, debido por ejemplo, a la presencia de partículas en el

aire de pilotaje.

Ejemplo del circuito (2)

Electroválvula de 3 vías

Bomba de proceso

Bomba de proceso

Filtro de aire Regulador

Alimentación

AIR

SUP

FLUID

OUT

AIR

EXH

FLUID

IN

Válvula de bola

Válvula de desvío

Depurador

Silenciador

5

Válvula

reguladora

Fluido de trasvase

Bombas de proceso

Modelos accionados por aire

Series

PA3000/5000

Dimensiones

PA3000

Botón de reinicio

FLUID OUT

(impulsión fluido)

Rc(PT) 3/8

5.5

AIR SUP

(aliment. aire piloto)

PROCESS

PUMP

2

32

3

AIR

EXH

AIR EXH

(escape aire piloto)

44.5

FLUID

IN

74.5

90

AIR

SUP

115

Rc(PT) 1/4

FLUID

OUT

Rc(PT) 1/4

100

130

85

68

FLUID IN (aspiración fluido)

Rc(PT) 3/8

105

4-ø7

7.5

(185)

PA5000

FLUID OUT (impulsión fluido)

112

AIR SUP

(alimentación aire piloto)

Rc(PT) 1/4

Rc(PT) 1/2, 3/4

165

56

56

Botón de reinicio

AIR

SUP

FLUID

IN

103.5

132.5

PROCESS

PUMP

48.5

58.5

AIR

EXH

125.5

FLUID

OUT

167

RESET

202

114

3.5

AIR EXH

(escape aire piloto)

4-ø9

179

Rc(PT) 1/4

90

90

FLUID IN (aspiración fluido)

Rc(PT) 1/2, 3/4

3

(257)

6

Bombas de proceso con

atenuador de pulsaciones integrado

Serie

PAX1000

Forma de pedido

N

F 02

PAX1 1 1 2

Opciones

Material del cuerpo

1

2

N

ADC12 (aluminio)

SCS14 (acero inoxidable)

Básico

Con silenciador

Tamaño conexión

Material de las membranas

1

02

03

PTFE (fluororesina)

1/4 (8A)

3/8 (10A)

Símbolo

SUP (alimentación)

Tipo de funcionamiento

2

T

F

N

Funcionamiento automático

con atenuador de pulsaciones

integrado

Accesorios opcionales

AN200-02

SU

P=

0.7

60

MP

Rc(PT)

NPTF

G(PF)

NPT

EXH (escape)

Atenuador de pulsaciones integrado

Funcionamiento automático

Características

Modelo

Aspiración/impulsión

del fluido

a

50

30

20

10

0

SUP

=0.2

MPa

5

Caudal de descarga l/min

Material

Rc(PT) 1/4, 3/8

Rc(PT) 1/4

ADC12

SCS14

PTFE

Membrana

PTFE, SCS14

Válvula antirretorno

0.5 a 10l/min

Caudal de descarga

Presión media de descarga

0 a 0.6MPa (0 a 6.1kgf/cm²)

Consumo de aire de pilotaje

Máximo de 150l/min (ANR)

Seco

Altura de aspiración

Mojado

10

PAX1212

PAX1112

Alimentación/escape aire

Contacto de fluido

R)

AN

in(

R)

l /m

AN

50

in(

e

l /m

air

30

de

o

ire

um

ea

ns

od

um

ns

Co

40

Co

Altura total de bombeo (m)

Conexiones

SUP

=0.5

MPa

IN (aspiración)

Silenciador para escape

Curvas de ejecución

70

OUT (impulsión)

Tipo de rosca

Hasta 2m

(interior de la bomba seco)

Hasta 6m

(líquido dentro de la bomba)

Capacidad atenuante de pulsaciones Hasta 30% de la presión máx. de descarga

Temperatura de fluido

0 a 60°C (sin congelación)

0 a 60°C

Temperatura ambiente

Nivel sonoro

Presión del aire de pilotaje

Presión de prueba

Posición de montaje

Peso

Máx. 93dB (84dB : con silenciador AN200)

0.2 a 0.7MPa (2 a 7.1kgf/cm²)

1.05MPa (10.7kgf/cm²)

Horizontal (base hacia abajo)

2.0kg

3.5kg

∗ Cada uno de los valores mencionados se utilizan con agua pura a temperatura ordinaria.

7

Bombas de proceso con

atenuador de pulsaciones integrado

PAX1000

Serie

Compatibilidad del fluido

Materiales en contacto con fluidos y modelos

Modelos

Zona en

contacto

Cuerpo

Aluminio (ADC12)

Membrana

Acero inoxidable (SCS14)

Fluororesina

Fluororesina

PAX1112

PAX1212

Series PAX1000

1. Otras zonas en contacto aparte de las mencionadas son: la válvula antirretorno/acero inoxidable (SCS14) y la junta tórica/fluororesina (PTFE).

Precaución

1. Seleccione el modelo dependiendo del material de contacto adecuado al líquido que vaya a utilizar.

• En las zonas del cuerpo en contacto con el líquido, es aconsejable el uso de aluminio para aceites y de acero inoxidable

para disolventes y agua de uso industrial.

• La utilización de fluroresinas en la membrana implica el uso de líquidos no permeables.

• Utilice fluidos que no oxiden los materiales en contacto con el líquido.

2. En la tabla inferior se muestran ejemplos de trasvase. Como las aplicaciones varían en función de las condiciones de

funcionamiento, asegúrese de hacer las pruebas necesarias.

3. No se aconseja la utilización de estos productos en aplicaciones médicas o alimentarias.

Ejemplos de líquidos aplicables (referencia)

Material de la membrana:

Fluororesina

Material del cuerpo: aluminio

Material del cuerpo: acero inoxidable

Alcohol etílico, Tolueno,

Aceite de corte, Líquido de frenos

Metil-etil-cetona, Acetona,

Alcohol isopropílico, Disolvente de flúor inerte

Ejemplos de líquidos incompatibles (clasificación)

Material de la membrana:

Fluororesina

Material del cuerpo: aluminio

Disolventes de limpieza, Agua, Acido-Alcali,

Líquidos de alta permeabilidad, Líquidos de

gran penetración, Líquidos corrosivos

Material del cuerpo: acero inoxidable

Líquidos corrosivos, de alta permeabilidad,

de gran penetración, Acido-Alcali

Precaución

1. Las aplicaciones pueden variar en función de los agentes aditivos. Téngalos en cuenta.

2. Las aplicaciones pueden variar en función de las impurezas. Téngalas en cuenta.

3. La mezcla con sustancias extrañas puede reducir la vida de funcionamiento. Retire las sustancias extrañas antes de su funcionamiento.

4. Cuando trasvase líquidos que se puedan coagular, tome las medidas necesarias para evitar que la coagulación tenga lugar dentro de la bomba.

8

Serie

PAX1000

Conexión

Diagrama de conexión

Botón de reinicio

Botón de reinicio

Alimentación aire

AIR SUP

PR

OC

ES

SP

UM

P

Orificio de impulsión

FLUID OUT

Orificio de aspiración

FLUID IN

Silenciador

Escape aire

AIR EXH

• La conexión se realiza con cada uno de los 4

orificios que se muestran en la figura de arriba.

Electroválvula

de 3 vías

Bomba de proceso

PAX112

Válvula de bola

Filtro de aire Regulador

AIR

FLUID

SUP

OUT

Ejemplo del circuito (1)

Precaución

Mantenga el par de apriete adecuado de los

accesorios, de los pernos, etc. La falta de

fijación puede producir fugas de fluido,

mientras que una fijación excesiva puede

dañar roscas, piezas, etc.

Alimentación

AIR

EXH

FLUID

IN

Depurador

Silenciador

Válvula

reguladora

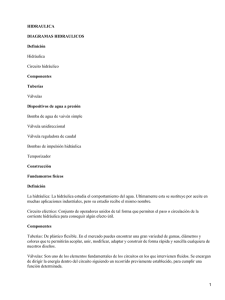

Construcción y principios

Orificio de escape de aire

(AIR EXH)

Válvula de conmutación

Fluido de trasvase

Entrada de alimentación de aire

(AIR SUP)

Palanca de cambio

Válvula de escape con

atenuador de pulsaciones

Válvula de aspiración con

atenuador de pulsaciones

Unidad de control

Válvula de piloto B

Válvula de piloto A

Cámara de bomba A

Válvula antirretorno

Membrana A

9

Unidad de impulsión

Eje

Cámara de aire atenuadora

de pulsaciones

Cámara atenuadora

Orificio de impulsión de pulsaciones

Cámara de drenaje B

(FLUID OUT)

Cámara de Orificio de aspiración

drenaje A

(FLUID IN)

Cámara de

bomba B

Bombas de proceso con

atenuador de pulsaciones integrado

Serie

PAX1000

Capacidad atenuante de pulsaciones

MPa

La bomba de proceso genera pulsaciones porque descarga un

líquido utilizando dos membranas. El atenuador de pulsaciones

absorbe la presión cuando la presión de descarga aumenta y la

compensa cuando la presión de descarga disminuye. De esta

manera, se controlan las pulsaciones.

0.7

0.5

Sin atenuador

0

0

MPa

0.7

0.5

Con atenuador

Dimensiones

AIR SUP

(Alimentación aire)

Rc(PT) 1/4

AIR

SUP

29

FLUID

OUT

PROCESS PUMP

110

FLUID

IN

FLUID IN(aspiración fluido)

Rc(PT) 1/4, 3/8

FLUID OUT(impulsión fluido)

Rc(PT) 1/4, 3/8

33

45

AIR

EXH

32.5

75

120

45.5

4-M8

(Se puede insertar un tornillo de

cabeza hexagonal M6)

10.5

BASE

7.5

5

AIR EXH

(Escape aire)

Rc(PT) 1/4

105

SUP (ALIMENTACIÓN)

OUT (IMPULSION)

125

100

Botón de

reinicio

69

Detalle agujero de montaje

23

EXH (ESCAPE)

RESET

IN (ASPIRACION)

Funcionamiento automático

con atenuador de pulsaciones integrado

(175)

10

Bombas de proceso con

electroválvula integrada

Serie PB1000

Forma de pedido

PB 1 0 1 1

F 01 B

Opciones

Tamaño cuerpo

1

B

N

1/8 estándar

Básico

Con soporte (pernos incluidos)

Con silenciador

Tamaño conexión

Material cuerpo

Material membrana

0

1

Polipropileno

01

1/8 (6A)

PTFE (fluororesina)

Tipo de rosca

T

F

N

Tipo de funcionamiento

1

3

Electroválvula integrada

Con aire externo

Rc(PT)

NPTF

G(PF)

NPT

Accesorios opcionales

AN120-M5 Silenciador para escape de aire ∗

Pata (pernos incluidos)

KT-PB1-3

∗ El modelo con funcionamiento de aire externo no está

disponible con silenciador.

Modelos en stock

Características

Aspiración/impulsión del fluido

Conexiones

Aire de pilotaje

Entrada de aliment.

Orificio de escape

Zonas de contacto con fluido

Material

PTFE

PTFE

PB1011

PB1013

Presión media de descarga

Altura de aspiración (interior bomba seco)

Temperatura de fluido

Temperatura ambiente

Presión de aire de pilotaje

IN (aspiración)

Símbolo

M5 x 0.8

Polipropileno PP, Acero inoxidable (SUS316)

Válvula antirretorno

Caudal de descarga

OUT (impulsión)

Rc(PT) 1/8

Membrana

Juntas en contacto con líquidos

EXH (escape)

SUP (alimentación)

Rc(PT) 1/8

Presión de prueba

Frecuencia máxima de funcionamiento

Lubricación

Voltaje (PB1011)

Peso

Posición de montaje

FKM

8 a 2000ml/min

8 a 500ml/min

0 a 0.6MPa {0 a 6.1kgf/cm²}

Hasta 2.5m

0 a 50°C (sin congelación)

0 a 50°C

0.2 a 0.7MPa {2 a 7.1kgf/cm²}

1.05MPa (10.7kgf/cm²)

10 ciclos/s

No necesaria

24VDC

0.17kg

Orificio OUT en la parte superior

(indicación en la placa del nombre)

∗ Cada uno de los valores mencionados se utilizan con agua pura a temperatura ordinaria.

Nota sobre el traspaso de una suspensión acuosa espesa:

El traspaso de una suspensión acuosa espesa no es posible en la serie PB1000 porque el deterioro y el

desgaste ocasionado en el asiento de la válvula antirretorno y la acumulación de partículas hace que la

bomba resulte inoperante.

11

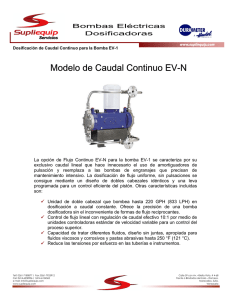

Bombas de proceso con

electroválvula integrada

Serie

PB1000

Compatibilidad de los fluidos

Precaución

Tabla de piezas en contacto con líquidos

Descripción pieza contacto con líquidos Material pieza en contacto con líquidos

Membrana

Fluororesina

Cuerpo

Polipropileno, SUS316

Juntas

Goma fluorada

1. Ponga especial atención en el fluido de trasvase y en los materiales

en contacto con dicho fluido.

• Como la fluororesina se utiliza como material de la membrana,

utilice líquidos que no penetren o que sean no permeables.

• Como en este producto se integra a una electroválvula, no se

puede utilizar para trasvasar fluidos inflamables. (PB1011)

Nota ) Otra zona en contacto con líquidos aparte de las

mencionadas: válvula antirretorno/fluororesina.

• Utilice fluidos que no oxiden los materiales en contacto.

2. No se aconseja la utilización de estos productos en aplicaciones

médicas o alimentarias.

Características de caudal

70

70

Electroválvula ON/OFF = 0.5s/0.5s

5Nl/min

50

40

3

0.7MPa

0.5

0.35

0.2

30

Altura de descarga por presión de aire

1

Electroválvula ON/OFF = 0.1s/0.1s

0.7MPa

0.5

0.35

0.2

60

Altura total de bombeo (m)

Altura total de bombeo (m)

60

Consumo de aire

20

10

50

12 Nl/min

40

8

30

Altura de descarga por presión de aire

5

Consumo de aire

20

10

0

0

0

500

(8.3)

1000

1500

2000

Caudal de descarga l/min

(m l /1ciclo)

0

1000

1500

500

(3.3)

(5)

(1.7)

Caudal de descarga l/min

(ml /1 ciclo)

2000

Ejemplo:

Duración de ON/OFF de la electroválvula

Halle la presión y el consumo de aire de pilotaje para un caudal de

descarga de 600ml/min y una altura de bombeo de 15m.

[El fluido de trasvase es agua pura (viscosidad 1cp, peso específico

1.0), y la electroválvula ON/OFF= 0.1s/0.1s]

El caudal de descarga también depende de la duración de ON/OFF de

la electroválvula. Ajuste el tiempo adecuado tomando como referencia

las características de caudal. Ajuste el tiempo ON/OFF de manera que

no sea inferior a 0.02s/0.06s para un caudal máximo de descarga de

2000ml/min.

1. Halle primeramente el punto de intersección para una descarga de

600ml/min y una altura de 15m.

2. Halle la presión de aire del punto señalado. En este caso, el punto

se encuentra entre las curvas de descarga (líneas de trazo

continuo) SUP=0.35MPa y SUP=0.5MPa. Basándonos en la

relación proporcional de estas líneas, obtenemos una presión de

aire de pilotaje de este punto de aproximadamente 0.4MPa.

3. A continuación halle el consumo de aire. El punto señalado se

encuentra entre las curvas de 8Nl/min y 12Nl/min. Basándonos en

la relación proporcional de estas líneas, el consumo de aire para

este punto es de 9Nl/min.

Precaución

1. Estas características de caudal son para agua pura (viscosidad 1cp,

peso específico 1.0).

2. El caudal de descarga varía mucho dependiendo de las

propiedades (viscosidad, peso específico) del fluido que se va a

trasvasar y de las condiciones de trabajo (altura de bombeo,

distancia de trasvase), etc.

3. Cuando un compresor se elige basándose en el caudal de consumo

de aire, se utiliza 0.75kW por cada 100l/min de consumo de aire

como referencia.

Caudal porcentual respecto al agua (%)

Características de viscosidad (Corrección de caudal en función de la viscosidad del fluido)

Ejemplo:

100

Halle la presión y el consumo de aire para una descarga de

200ml/min, una altura de bombeo de 10m y una viscosidad de 15cp.

1. Determine el caudal porcentual respecto al agua para la viscosidad

del fluido. Para 15 cp se obtiene alrededor del 48%.

50

2. Calcule el caudal de descarga de agua equivalente:

200ml/min de fluido x

100

= 420ml/min (caudal de agua equivalente)

48

3. Por último, halle la presión y el consumo del aire mediante los

gráficos de características de caudal.

0

1

10

Viscosidad [cp]

100

Viscosidad: El trasvase

aproximadamente 100cp.

es

posible

con

fluidos

de

hasta

12

Serie

PB1000

Orificio de impulsión (OUT)

Conexionado y uso

Conexionado

El conexionado se realiza a través de los 4 orificios como se muestra en la figura de la izda.

La electroválvula se conecta a una tensión de alimentación de 24 VDC.

Ejemplo del circuito

Escape aire EXH

Cableado electroválvula

Orificio aspiración IN

Pata

(opcional)

Alimentación aire SUP

(V)

24

0

Filtro

Regulador

Alimentación aire

Señal ON/OFF

EXH

(ecape)

OUT

(impulsión)

SUP

(alimentación)

IN

(aspiración)

Bomba de proceso

PB1011

Botón manual

Vista desde arriba

Fluido de trasvase

Nombre y función de cada vía

IN

Orificio de aspiración

Conectado al fluido de trasvase.

OUT

Orificio de impulsión

Descarga el fluido aspirado por

la bomba.

SUP Entrada de alimentación

Alimentación de presión

regulada. Usar aire limpio.

EXH

Orificio de escape

Escape a la atmósfera del aire

de alimentación.

Uso

1

2

3

4

Conectar la toma de aire a la entrada de alimentación (SUP) y la

toma del fluido de trasvase al orificio de aspiración (IN) y al orificio de

impulsión (OUT)

Conectar la electroválvula a una tensión de alimentación de 24VDC.

Rojo es (+) y Negro es (–).

Regular la presión de aire entre 0.2 y 0.7MPa (2 - 7kgf/cm²). Al

activar la bomba ON/OFF de forma continuada, el fluido fluye desde

el orificio de aspiración (IN) hasta el de impulsión (OUT). La bomba

aspira con su propia fuerza sin la necesidad de cebado.

Apagar la bomba para pararla. Asegúrese también de apagar la

bomba cuando se haya cerrado la vía de descarga.

Precaución

Cableado de la electroválvula

Conectarlos a una tensión de alimentación de 24VDC. Rojo (+), Negro (–)

El botón manual

Presiona el mando de accionamiento

manual de la electroválvula. Al pulsar el

botón una vez, la válvula funciona sin

ponerla en marcha mecánicamente.

13

Asegúrese de que la vía de impulsión (OUT) se encuentre en la parte superior

cuando se monte la bomba. En la entrada de alimentación, utilizar aire limpio

que haya pasado por un filtro AF, etc.

Cuando el aire contiene partículas, drenaje, etc., provoca un efecto adverso en la

electroválvula integrada y un funcionamiento defectuoso de la bomba. Hay casos

especiales en los que es necesario limpiar el aire, utilice para ello un filtro (Serie

AF) junto con un separador (Serie AM).

Bombas de proceso con

electroválvula integrada

Serie

PB1000

Construcción y funcionamiento

Orificio de impulsión OUT

Principio de funcionamiento

Membrana

Cuando entra el aire y se acciona la electroválvula (ON), el aire pasa

a la cámara de drenaje y la membrana se mueve hacia la izquierda.

Debido a este movimiento, el fluido que se encuentra en la cámara de

la bomba pasa a través de la válvula superior antirretorno y se

expulsa por el orificio de impulsión OUT.

Cámara de drenaje

Cámara de

la bomba

Cuando se apaga la electroválvula (OFF), el aire que está dentro de

la cámara de drenaje se expulsa a través del orificio de escape EXH,

y la membrana se mueve hacia la derecha debido a la fuerza de

retorno del muelle. Mediante este movimiento, el fluido que se

encuentra en el orificio de aspiración IN pasa a través de la válvula

inferior antirretorno y es aspirado dentro de la cámara de la bomba.

Muelle de retorno

Electroválvula

integrada

La bomba realiza esta operación de aspiración/impulsión cada vez

que se repite el funcionamiento ON/OFF de la electroválvula.

SUP

Entrada de alimentación del aire

EXH

Orificio de escape del aire

Orificio de aspiración IN

Dimensiones

PB1000

Orificio SUP (alimentación aire)

Rc(PT) 1/8

Orificio de aspiración IN

11

22

13

9

IN

32

18.5

11

SUP

Rc(PT) 1/8

EXH

45

2-M4 x 0.7

Roscado hembra para montaje

Profundidad rosca 6

Orificio EXH (escape aire)

M5 x 0.8

Profundidad rosca 10

84

72

41

Montaje con esta superficie

(Orificio OUT) hacia arriba

7.5

60

45

UP SIDE

Mounting

position

MODEL PB1011

SUPPLY PRESS

AIR 0.2 to 0.7MPa

VOLTAGE

DC ON

OFF

(78.1)

57

16

PROCESS

PUMP

MADE IN

JAPAN

2-ø4.5

Orificio de montaje

16

17.5

Orificio OUT Rc(PT) 1/8

Orificio de impulsión

11

2-M4 x 0.7

Roscado hembra para montaje

Profundidad rosca 6

OUT

11

14

Productos relacionados

Productos relacionados (Vea los catálogos de productos individuales para más detalles).

(Bronce sinterizado)

Serie

Características

AN120

Idóneo para válvulas compactas

y escape de aire, etc.

Fluido

Aire comprimido

Presión máx. de trabajo

1.0MPa {10.2kgf/cm²}

Reducción del nivel sonoro

18dB (A)

Temperatura ambiente y de fluido

5 a 150°C ∗

Construcción/Piezas, Dimensiones

AN120

ø8

BC sinterizado

∗ Se puede usar con una temperatura de -10 a 150°C siempre que no

exista peligro de que el fluido genere gotas de agua.

Símbolo

Serie

AN200

Modelo

Conexión

R(PT)

Sección efectiva

mm²

Peso

g

AN120-M5

M5

5

3.3

Características

Reducción del nivel sonoro de

30dB (A) o más

Baja presión de retención

Compacto y fácil de montar

Fluido

Aire comprimido

Presión máx. de trabajo

1.0MPa {10.2kgf/cm²}

Reducción del nivel sonoro

30dB (A) o más

Temperatura ambiente y de fluido

5 a 60°C ∗

Conexión

Construcción/Piezas, Dimensiones

AN200

ø22

Terminación de la placa

(poliacetal)

Material absorbente del sonido

(PE sinterizado)

∗ Se puede usar con una temperatura de -10 a 60°C siempre que no

exista peligro de que el fluido genere gotas de agua o de congelación.

Modelo

Conexión

R(PT)

Sección efectiva

mm²

Peso

g

AN200-02

1/4

35

17

Cápsula

(poliacetal)

63

Modelos

Símbolo

Bronce fosforado

17

Modelos

Entre caras del

hexágono 19

Conexión

Separador de neblina

Serie

AM

La serie AM separa y retira la neblina

de aceite del aire comprimido que

supone un problema para los filtros

convencionales.

También retira

finas partículas de óxido y carbón,

etc. de 0.3µm o mayores.

La

introducción de un separador de

neblina en la línea es especialmente

recomendable cuando se trabaja con

electroválvulas servoasistidas, o de

cierre metal-metal

Forma de pedido

Características

Aire comprimido

1.0MPa {10.2kgf/cm²}

0.05MPa {0.51kgf/cm²}

1.5MPa {15.3kgf/cm²}

Fluido

Presión máx. de trabajo

Presión mín. de trabajo*

Presión de prueba

Temperatura ambiente

y de fluido

Grado de filtración

Concentración de neblina

de aceite en vía de salida

Duración

5 a 60°C

0.3µm (95% diámetro partículas filtradas)

Máx.1.0mg/m³ (ANR) ∗

(Aprox. 0.8ppm)

2 años, o cuando alcance una caída

de presión de 0.1MPa {1.0kgf/cm²}

∗ Purga automática normalmente abierta (N.A.) de 0.15MPa (1.5kgf/cm²)

∗ Cuando la concentración de neblina de aceite en la descarga de un

compresor es de 30mg/m³ (ANR)

Modelos

Modelo

AM150

AM250

300

750

1/8, 1/4, 3/8

1/4, 3/8, 1/2

0.38

0.55

03 B

Cuerpo

150 – 1/8 estándar

250 – 1/4 estándar

350 – 3/8 estándar

450 – 1/2 estándar

550 – 3/4 estándar

650 – 1 estándar

850 – 1 1/2 estándar

Rosca

(-) –––––– Rc(PT)

F ––––––– G(PF)

N ––––––– NPT

Peso (kg)

1/8B

01 –

02 – 1/4B

03 – 3/8B

04 – 1/2B

J

Ejecuciones especiales ∗

J – Purga con roscas hembras 1/4B

R – IN, OUT en direcciones opuestas

T – Comprobador de obstrucción

Accesorios opcionales ∗

Símbolo

Conexión

Caudal

l/min (ANR)

Conexión

(tamaño nominal B)

AM 250

3/4B

Descripción

-

-

B

Escuadra

C

Purga automática N.C.

D

Purga automática N.A.

06 –

∗ Vea en la tabla inferior la

combinación de accesorios y

10 – 1

ejecuciones especiales.

14 – 1 1/2B

B

20 – 2

Filtro/Regulador + Separador

Características estándar

Combinación

Series

AC2040, 3040

Modelo

AC2040

AC3040

Combinación Filtro/Regulador AW2000 AW3000

AFM2000 AFM3000

Separador

Conexión Rc(PT)

1/8

1/4

1/4

3/8

Conexión manómetro Rc(PT)

1/8

1/8

Lista de piezas de mantenimiento

PAX1000

PA3000

PA5000

Juego de membranas (PTFE)

KT-PAX1-31

Juego de membranas (PTFE)

KT-PA3-31

Juego de membranas (PTFE)

KT-PA5-31

Juego de válvulas antirretorno

KT-PAX1-36

Juego de membranas (NBR)

KT-PA3-32

Juego de membranas (NBR)

KT-PA5-32

Juego de válvulas antirretorno

KT-PA3-36

Juego válv. antirretorno

KT-PA5-36

Juego montaje válv. conmutación

KT-PA3-37

Juego piezas válv. conmutación

KT-PA5-37

Juego de válvulas

KT-PA5-38

Juego de válvulas

KT-PA5-38

Juego de piezas válv. conmutación KT-PAX1-37

KT-PA5-38

Juego de válvulas

Juego de válv. de control con atenuador

KT-PAX1-39

PB1000

Juego de membranas

KT-PB1-2

Juego de válvulas antirretorno

KT-PB1-1

Juego de electroválvalvulas integradas

VJ314MY-5H

15

Modelos en stock

Bombas de proceso

Normas de seguridad

Con estas normas de seguridad se pretende prevenir una situación peligrosa

y/o daño al equipo. Estas normas indican el nivel de riesgo potencial a través de

las etiquetas "Precaución", "Advertencia" o "Peligro". Por razones de

seguridad, procure observar las normas ISO4413 Nota 1), ISO4414 Nota 2)JISB

8361Nota 3), JISB8370Nota 4), JISZ9102 Nota 5) y otros reglamentos de seguridad.

Precaución : El uso indebido podría causar lesiones o daños al equipo.

uso indebido podría causar daños graves al equipo o

Advertencia : Elaccidentes

mortales.

Peligro

condiciones extremas, hay posibilidad de daños graves al equipo

: En

o accidentes mortales.

Nota 1) ISO4413: Sistemas hidráulicos. Reglas generales para el uso de equipos de transmisión y sistemas de control.

Nota 2) ISO4414: Sistemas neumáticos. Recomendaciones para el uso de equipos de transmisión y sistemas de control.

Nota 3) JISB8361:Recomendaciones de normativa Japonesa sobre sistemas hidráulicos

Nota 4) JISB8370:Recomendaciones de normativa Japonesa sobre sistemas neumáticos.

Nota 5) JISZ9102:Recomendaciones de normativa Japonesa sobre marcas de identificación de tuberías.

Advertencia

1 La compatibilidad del equipo neumático es responsabilidad exclusiva de la

persona que diseña el sistema o define sus especificaciones.

Puesto que los productos aquí especificados pueden ser utilizados en diferentes condiciones de

funcionamiento, su compatibilidad para una aplicación determinada se ha de basar en

especificaciones, o en la realización de pruebas para confirmar la viabilidad del equipo bajo las

condiciones de operación.

2 Solamente personal cualificado debe operar con máquinas o equipos

neumáticos.

El aire comprimido puede ser peligroso para el personal no acostumbrado a su uso. Solamente

operarios experimentados deben efectuar el montaje, manejo o la reparación de sistemas neumáticos.

3 No poner los equipos en marcha ni retirar componentes sin tomar las

medidas de seguridad correspondientes.

1.La inspección y mantenimiento del equipo no se ha de efectuar sin confirmar que todos los elementos

de la instalación están en posiciones seguras.

2.A la hora de retirar el equipo, confirmar las especificaciones en el punto anterior. Cortar el suministro

de aire al equipo, eliminando el aire residual del sistema.

3.Antes de reiniciar la operación, tomar las medidas oportunas para evitar el disparo del vástago del

cilindro si lo hubiera. (Alimentar gradualmente con aire para crear una contrapresión.)

4 Contactar con SMC en cualquiera de los siguientes casos:

1.Condiciones de operación por encima del valor reflejado en las especificaciones, o en uso a la

intemperie.

2.En aplicaciones donde el tipo de fluido o su contenido de aditivos pueda ocasionar algún peligro.

3.Instalación en equipos ligados a procesos nucleares, ferrocarriles, aeronáutica, vehículos,

equipamientos médicos, alimentación y bebidas, aparatos recreativos, circuitos de parada de

emergencia, aplicaciones de prensado y equipos de seguridad.

3.Aplicaciones que puedan causar efectos negativos en personas, animales o propiedades, requiriendo

evaluaciones de seguridad especiales.

16

Precauciones comunes de las bombas de proceso 1

Lea detenidamente las instrucciones antes de su uso.

Vea las secciones del catálogo principal para precauciones más detalladas de cada serie.

Precauciones de diseño

Advertencia

1. Compruebe el fluido que se va a utilizar.

Asegúrese de comprobar las características del fluido ya que

difieren según el producto con el que se utilice. Cuando se utilizan fluidos diferentes, las características pueden cambiar, ocasionando un funcionamiento defectuoso.

2. Temperatura del fluido.

Utilice cada modelo dentro del rango de temperatura del fluido.

3. Calidad del fluido.

Si el fluido que se utiliza contiene materiales extraños, puede

ocasionar un funcionamiento defectuoso o fallos en las juntas

debido al desgaste de los asientos de las válvulas, o a que el

material se queda pegado, etc. Instale un filtro adecuado (depurador) immediatamente anterior a la bomba. Como regla general,

se puede utilizar filtro de malla de 80 a 100.

4. Tenga en cuenta la presión máxima de trabajo.

El funcionamiento por encima de la presión máxima de trabajo

puede ocasionar daños. En particular, evite que un golpe de ariete produzca una presión por encima de la establecida. <Ejemplo

de medidas para la reducción de presión>

a) Utilice una válvula de alivio anti-golpe de ariete y disminuya la

velocidad de cierre de la válvula.

b) Absorba los impactos mediante material elástico para tuberías

como por ejemplo goma, un acumulador, etc.

5. Sellado líquido

Se recomienda colocar una válvula de desvío en el sistema para

evitar que el líquido entre en el circuito de sellado líquido.

6. Calidad del aire en funcionamiento.

1. Utilice aire limpio.

No utilice aire comprimido que contenga productos químicos,

aceite sintético con disolventes orgánicos, sal o gases corrosivos, etc., ya que pueden dar lugar a daños o a un funcionamiento defectuoso.

2. Instale un filtro de aire.

Instale un filtro de aire cerca de las válvulas en la vía de entrada. Elija un grado de filtración igual o inferior a 5µm.

3. El aire comprimido contiene gran cantidad de humedad, lo

cual puede producir un funcionamiento defectuoso de las válvulas y del equipo neumático. Como contrapartida, instale un

secador de aire, un post-refrigerador, etc.

4. Cuando se genera gran cantidad de polvo de carbón, coloque

un separador en la entrada de las válvulas para retirarlo. Si un

compresor genera mucho polvo de carbón, éste se adhiere al

interior de las válvulas y da lugar a un funcionamiento defectuoso.

Vea el catálogo de SMC "Air Cleaning Equipment" para más

detalles sobre la calidad de aire mencionada.

7. Disponga de espacio suficiente para su

mantenimiento.

Disponga del espacio necesario para llevar a cabo su mantenimiento.

8. Propiedades de los fluidos.

1. No utilice ácidos o productos alcalinos fuertes que puedan

afectar perjudicialmente a las personas.

2. Cuando se trasvasan fluidos inflamables, preste atención a

las fugas y prohiba terminantemente el uso de fuego. Existe

peligro de incendio o de explosión por fuga accidental del fluido.

17

9. Parada de la bomba.

Utilice una electroválvula de 3 vías cuando accione o pare la

bomba mediante aire. No utilice una electroválvula de 2 vías.

(Cuando se utiliza una de 2 vías, la presión de aire que permanece después de que se cierra la electroválvula se consume gradualmente dentro de la bomba de proceso. Esto crea inestabilidad en la posición de funcionamiento de la unidad de conmutación del aire y puede dejar de funcionar. El mismo tipo de problema ocurre cuando se para la bomba y la presión de aire se pierde gradualmente, por ello conviene utilizar una electroválvula de

3 vías para parar la bomba. Si la unidad no arranca, presione el

botón de reinicio).

10.Otros.

1. Compruebe la unidad antes de una aplicación real del equipo.

De todas formas, se pueden dar casos en los que después de

un test de corto plazo, se produzca una permeabilización a

través de la membrana de fluororesina hacia la vía del aire.

2. Como la compatibilidad de los fluidos difiere dependiendo de:

tipo, aditivos, concentración, temperatura, etc., preste especial atención a la selección de los materiales.

3. El producto no se puede utilizar con gases.

Precaución

1. Utilice un diseño que evite presión inversa y

caudal inverso.

El equipo se puede dañar o no funcionar apropiadamente si se

produce una presión o caudal inversos. Disponga de medidas de

seguridad y preste atención al modo de funcionamiento.

Selección

Advertencia

1. Compruebe las especificaciones.

Compruebe cuidadosamente las condiciones de funcionamiento,

como por ejemplo aplicaciones, fluido y ambiente, y el uso dentro de los rangos de funcionamiento establecidos en este catálogo.

2. Tipo de fluido.

Utilice el producto unicamente después de comprobar y determinar que los materiales y los fluidos son los apropiados para cada

modelo.

3. Selección del equipo.

A la hora de elegir el equipo, hágalo con el catálogo más reciente, respetando los rangos de funcionamiento establecidos, y comprobando cuidadosamente el propósito de uso, las características requeridas y las condiciones de funcionamiento (presión,

caudal, temperatura, ambiente). Contacte con SMC en caso de

necesitar alguna aclaración.

Precauciones comunes de las bombas de proceso 2

Lea detenidamente las instrucciones antes de su uso.

Vea las secciones del catálogo principal para precauciones más detalladas de cada serie.

Conexión de tuberías

Montaje

Advertencia

1. Manual de instrucciones.

Lea el manual detenidamente y siga las instrucciones antes de

montar y trabajar con el producto. Tenga el manual siempre a

mano.

2. Compruebe la posición de montaje.

• Como la posición de montaje es diferente para cada pieza del

equipo, es necesario comprobar este punto bien en este catálogo o en el manual de instrucciones.

• La posición de montaje es limitada. (Ver foto de la portada.)

Montaje con la base (agujero de la pata o lado del agujero de

montaje) hacia abajo.

• El movimiento recíproco de la membrana se propaga por lo

que es necesario apretar firmemente los pernos de montaje.

Coloque una goma aislante de vibraciones cuando la propagación de éstas no sea aceptable.

Precaución

1. Antes del conexionado.

Previamente a la instalación, hay que soplar las tuberías, o bien

limpiarlas con agua para retirar virutas de metal, aceite de corte

o cualquier otra partícula que se encuentre dentro de las mismas.

2. Sellado con Teflón (PTFE).

Al montar tuberías y otros accesorios, evite la entrada de virutas

de metal procedentes de roscas o de material de sellado en el

interior de la válvula.

Además, cuando utilice la cinta de Teflón deje de 1.5 a 2 filetes

de rosca sin cubrir en el extremo final de las tuberías/ accesorios.

jar

4. No deje caer ni golpee el aparato.

No deje caer, ni golpee, ni aplique impactos excesivos

(1000m/s²) al aparato cuando se transporte.

5. Evitar que la bomba soporte todo el peso

de la tubería

Un sobrepeso puede causar daños al equipo.

ap

ro

x.

2

file

Cinta de Teflón

te

3. Disponga del espacio suficiente de mantenimiento.

Cuando se realice la instalación o el montaje, disponga del

espacio necesario para llevar a cabo el mantenimiento o las inspecciones. Compruebe en el manual de instrucciones el espacio

requerido por cada pieza del equipo para su mantenimiento.

Sentido del

bobinado

De

ss

in

cu

br

ir

3. Conexión de tuberías a los productos.

Cuando realice el conexionado de los productos, siga el manual

de instrucciones para evitar errores relacionados con la entrada

de alimentación, etc.

4. Utilice el par de apriete adecuado.

Cuando atornille accesorios a las válvulas, utilice el par de apriete adecuado tal y como se muestra en la tabla inferior.

PAX1000, PA3000, PA5000

Rosca de conexión Par de apriete adecuado N·m (kgf·cm)

Rc(PT) 1/4

12 a 14 (122.4 a 142.8)

Rc(PT) 3/8

22 a 24 (224.4 a 244.8)

Rc(PT) 1/2

28 a 30 (285.6 a 306)

Rc(PT) 3/4

28 a 30 (285.6 a 306)

PB1000

Rosca de conexión Par de apriete adecuado N·m (kgf·cm)

M5

Girar 1/6 después de apretar con la mano

Rc(PT) 1/8

2 a 3 (20.4 a 30.6)

Como las partes de roscado de PB1000 son de resina, tenga especial

cuidado de no apretarlas más de lo necesario.

Alimentación de aire

Advertencia

1. No utilice aire comprimido que contenga

productos químicos, disolventes orgánicos

o gases corrosivos.

No utilice aire comprimido que contenga productos químicos,

disolventes orgánicos, sal o gases corrosivos. Esto puede ocasionar daños, un funcionamiento defectuoso, etc.

2. Respete el rango de la presión de trabajo.

El rango de la presión de trabajo viene determinado por el tipo

de equipo que se usa. Cualquier funcionamiento por encima de

este rango puede producir daños, averías, funcionamiento

defectuoso, etc.

18

Precauciones comunes de la bomba de proceso 3

Lea detenidamente las instrucciones antes de su uso.

Vea las secciones del catálogo principal para precauciones más detalladas de cada serie.

Condiciones de trabajo

Advertencia

Mantenimiento

Advertencia

1. No utilice el producto en las siguientes condiciones; pueden producir averías.

1. Corte el aire comprimido ante cualquier

situación extraña.

1. Lugares donde existan gases corrosivos, disolventes orgánicos o soluciones químicas, o donde pueda haber contacto con

los mismos.

2. Lugares donde pueda haber contacto con agua de mar, agua

pura o vapor.

3. Lugares que reciban luz directa del sol. (Evite la luz solar para

prevenir el deterioro de la resina causado por rayos ultravioletas, sobrecalentamiento, etc.)

4. Lugares próximos a una fuente de calor con poca ventilación.

(Evite las fuentes de calor porque el calor radiado puede

reblandecer los materiales).

5. Lugares con impactos o vibraciones. (Compruebe las especificaciones.)

6. Lugares húmedos con polvo. (Contacte con SMC previamente).

Corte la entrada de aire comprimido si se producen situaciones

extrañas como por ejemplo un sonido u olor inusuales.

2. Respete los rangos de temperatura ambiente y de fluido.

Las temperaturas ambiente y de fluido están determinadas por el

equipo que se utiliza. El funcionamiento por encima de este

rango puede causar daños, averías, funcionamiento defectuoso,

etc.

3. Utilice las medidas de protección adecuadas para evitar el contacto con gotas de

agua, o salpicaduras de aceite o soldadura,

etc.

2. Ponga el aire comprimido a cero cuando

realice el mantenimiento.

Cuando se desmonte el producto, compruebe primero que la presión dentro de la bomba es cero.

Precaución

1. No pise o coloque objetos pesados sobre la

unidad.

El equipo se puede deformar o dañar, y si se pierde el equilibrio

y se cae puede ocasionar algún accidente.

2. Descarge regularmente el drenaje.

La acumulación de drenaje en el equipo, en las tuberías o en

otras zonas puede dar lugar a un funcionamiento defectuoso o a

problemas inesperados por salpicaduras en la vía de salida, etc.

Por lo tanto, es necesario revisar la cantidad de drenaje y el funcionamiento de purga cada día.

3. Seguir las instrucciones del manual a la

hora de realizar el mantenimiento.

Si el equipo se maneja de forma inadecuada, puede dar lugar a

daños o a un funcionamiento defectuoso del mismo, del resto de

dispositivos, etc.

4. Desmontaje del producto.

Precaución

1. Condiciones de trabajo.

• Evite que las superficies externas de la bomba entren en contacto con fluidos corrosivos, disolventes, etc.

• No lo utilice dentro del agua (o cualquier otro líquido). El fluido

puede penetrar en la válvula de conmutación accionada por aire

y se pueden oxidar las piezas externas, etc.

2. Funcionamiento a baja temperatura.

Evite que se congele. El funcionamiento es posible por debajo de

una temperatura ambiente de 0°C, pero no permita que el drenaje, la humedad, etc., se congelen.

3. Fuga de fluido.

• Tome las medidas necesarias para prevenir fugas. Estas se pueden producir cuando la bomba está en funcionamiento debido al

desgaste de la membrana, etc. Tome las precauciones necesarias para que las fugas en este tipo de situaciones no ocasionen

daños al equipo ni al personal.

• No toque el fluido fugado. Hay riesgo de quemaduras u otros

daños en la piel si se tocan fluidos calientes, químicos, etc.

4. Realice inspecciones periódicas para comprobar que el funcionamiento sea correcto.

• Por otra parte es imposible confirmar la seguridad del equipo

ante un funcionamiento defectuoso inesperado.

19

1. Corte la alimentación de fluido y libere la presión del sistema.

2. En el modelo accionado por aire, corte la alimentación de aire

y extraiga el aire comprimido de las tuberías.

3. Proceda a desmontar el producto.

5. Trasvase de fluidos peligrosos.

En caso de que se realice un trasvase por error de un fluido peligroso como un ácido o álcali fuertes, no desmonte el producto.

Podría ocurrir un grave accidente si alguna persona entra en contacto con el fluido restante.

Precauciones comunes de la bomba de proceso 4

Lea detenidamente las instrucciones antes de su uso.

Vea las secciones del catálogo principal para precauciones más detalladas de cada serie.

Mantenimiento

Lubricación

Precaución

Precaución

6. Duración y recambio de las piezas consumibles.

• Cuando la bomba sobrepasa el número de ciclos de vida (∗),

la membrana se deteriora pudiendo ocasionar un funcionamiento defectuoso. Además, cuando la membrana se estropea

por su uso, el fluido se escapa hacia la vía de aire , y probablemente no se pueda volver a accionar la bomba de nuevo.

Tome como referencia el número de ciclos de vida y cambie

las piezas tan pronto como sea posible. Haga su pedido de

piezas de mantenimiento (página 15) y reemplácelas siguiendo el manual de instrucciones.

∗ Ciclos de vida (referencia)

PA3000

100.000.000

PA5000, PAX1000

50.000.000

Estos valores son para una presión de aire de 0.5MPa, a temperatura ordinaria y para agua pura, donde un ciclo representa un

movimiento recíproco. Puede ser menor en función del fluido, de

las condiciones de funcionamiento, etc.

Descarga por ciclo

1. La bomba no precisa lubricación.

En el caso de aplicar un lubricante procure usar aceite para turbinas de la clase 1 (sin aditivos), ISO VG32.

2. Filtros y depuradores.

• Preste atención a la obstrucción de filtros y depuradores.

• Reemplace los filtros cada año o antes si la caída de presión

alcanza 0.1MPa.

• Reemplace los depuradores cuando la caída de presión alcance 0.1MPa.

• Limpie con aire regularmente el drenaje de los filtros.

3. Lubricación.

Una vez que se haya aplicado lubricante, debe continuar utilizándose.

4. Almacenamiento.

Si el producto se ha utilizado con agua, etc. y se desea almacenarlo durante un peridodo de tiempo largo, retire primeramente

cualquier resto de humedad para prevenir la oxidación y el deterioro de los materiales de goma, etc.

PAX1000

21ml

PA3000

40ml

PA5000

80ml

• Cálculo de la vida de la membrana

Ejemplo 1)

Caudal de descarga 5l/min, durante 8h/día (para PAX1000)

5

Caudal de descarga

Ciclos por

238

=

=

(ciclos /min) minuto

0,021

Descarga por ciclo

Vida =

=

Referencia ciclos

1

x

x

Ciclos por minuto

60

50.000.000

x

1

x

60

238

1

8 (horas diarias)

1

8

= 437 días

Ejemplo 2)

Caudal de descarga 5l/min, durante 8h/día (para PA3000)

5

Caudal de descarga

125

Ciclos por

=

=

(ciclos /min) minuto

0,040

Descarga por ciclo

Vida =

=

Referencia ciclos

Ciclos por minuto

x

1

x

60

1

8 (horas diarias)

1

1

100.000.000

x

x

60

8

125

= 1600 días

Ejemplo 3)

Caudal de descarga 5l/min, durante 8h/día (para PA5000)

Caudal de descarga

Descarga por ciclo

Vida =

=

=

5

62,5

Ciclos por

=

0,080 (ciclos /min) minuto

Referencia ciclos

Ciclos por minuto

50.000.000

62,5

= 1600 días

x

x

1

x

60

1

x

60

1

8 (horas diarias)

1

8

20

Austria

SMC Pneumatik GmbH (Austria).

Girakstrasse 8, A-2100 Korneuburg

Phone: 02262-62280, Fax: 02262-62285

Germany

SMC Pneumatik GmbH

Boschring 13-15, D-63329 Egelsbach

Phone: 06103-4020, Fax: 06103-402139

Netherlands

SMC Controls BV

De Ruyterkade 120, NL-1011 AB Amsterdam

Phone: 020-5318888, Fax: 020-5318880

Slovenia

SMC Slovenia d.o.o.

Grajski trg 15, 8360 Zuzemberk

Phone: 068-88 044 Fax: 068-88 041

Belgium

SMC Pneumatics N.V./S.A.

Nijverheidsstraat 20, B-2160 Wommelgem

Phone: 03-355-1464, Fax: 03-355-1466

Greece

S. Parianopoulus S.A.

9, Konstantinoupoleos Street,

GR-11855 Athens

Phone: 01-3426076, Fax: 01-3455578

Norway

SMC Pneumatics (Norway) A/S

Wollsveien 13 C, granfoss Noeringspark

N-134 Lysaker, Norway

Phone: 22 99 6036, Fax: 22 99 6103

Spain

SMC España, S.A.

Zuazobidea 14, Pol. Ind. Jundiz,

E-01015 Vitoria

Phone: 945-184 100, Fax: 945-184 124

Czech

SMC Czech.s.r.o.

Kodanska 46, CZ-100 10 Prague 10

Phone: 02-67154 790, Fax: 02-67154 793

Hungary

SMC Hungary Kft.

Budafoki ut 107-113, 1117 Budapest

Phone: 01-204 4366, Fax: 01-204 4371

Poland

Semac Co., Ltd.

PL-05-075 Wesola k/Warszaway, ul. Wspolna 1A

Phone: 022-6131847, Fax: 022-613-3028

Sweden

SMC Pneumatics Sweden A.B.

Ekhagsvägen 29-31, S-14105 Huddinge

Phone: 08-603 07 00, Fax: 08-603 07 10

Denmark

SMC Pneumatik AS

Jens Juuls Vej 32, DK-8260 Viby J

Phone: (45)70252900, Fax: (45)70252901

Ireland

SMC Pneumatics (Ireland) Ltd.

2002 Citywest Business Campus,

Naas Road, Saggart, Co. Dublin

Phone: 01-403 9000, Fax: 01-464 0500

Portugal

SMC España (Sucursal Portugal), S.A.

Rua de Engº Ferreira Dias 452, 4100 Porto

Phone: 02-610-89-22, Fax: 02-610-89-36

Switzerland

SMC Pneumatik AG

Dorfstrasse 7, CH-8484 Weisslingen

Phone: 052-396-3131, Fax: 052-396-3191

Estonia

Teknoma Eesti AS

Mustamäe tee 5, EE-0006 Tallinn, Estonia

Phone: 259530, Fax: 259531

Italy

SMC Italia S.p.A

Via Garibaldi 62, I-20061 Carugate, (Milano)

Phone: 02-92711, Fax: 02-92150394

Romania

SMC Romania srl

Vasile Stroescu 19, Sector 2, Bucharest

Phone: 01-210-1354 , Fax: 01-210-1680

Turkey

Entek Pnömatik San. ve Tic Ltd. Sti.

Perpa Tic. Merkezi Kat: 11 No: 1625,

TR-80270 Okmeydani Istanbul

Phone: 0212-221-1512, Fax: 0212-220-2381

Finland

SMC Pneumatiikka OY

Veneentekijäntie 7, SF-00210 Helsinki

Phone: 09-681021, Fax: 09-6810233

Latvia

Ottensten Latvia SIA

Ciekurkalna Prima Gara Linija 11,

LV-1026 Riga, Latvia

Phone: 371-23-68625, Fax: 371-75-56748

Russia

SMC Pneumatik LLC

Centrako Business Centre 103,

Bolshoy Prospect V.O., 199106 St. Petersburg

Phone: 812-1195131, Fax: 812-1195129

UK

SMC Pneumatics (UK) Ltd

Vincent Avenue, Crownhill,

Milton Keynes, MK8 0AN

Phone: 01908-563888 Fax: 01908-561185

France

SMC Pneumatique, S.A.

1, Boulevard de Strasbourg, Parc Gustave Eiffel

Bussy Saint Georges

F-77607 Marne La Vallee Cedex 3

Phone: 01-6476 1000, Fax: 01-6476 1010

Lithuania

UAB Ottensten Lietuva

Savanoriu pr.180, LT-2600 Vilnius, Lithuania

Phone/Fax: 370-2651602

Slovakia

SMC Slovakia s.r.o.

Pribinova ul. C. 25, 819 02 Bratislava

Phone: 0-563 3548, Fax: 07-563 3551

© DiskArt™ 1988

© DiskArt™

OTRAS SUBSIDIARIAS EN EL MUNDO :

ARGENTINA, AUSTRALIA, BOLIVIA, BRASIL, CANADA, CHILE, CHINA, HONG KONG, INDIA, MALAYSIA, MEXICO, NEW ZEALAND,

PHILIPPINES, SINGAPORE, SOUTH KOREA, TAIWAN, THAILANDIA, USA, VENEZUELA

Para más información, contactar con el país correspondiente

SMC España, S.A.

AREAS DE VENTA

Zuazobidea, 14. Pol. Ind. Jundiz,

01015 Vitoria. Apartado 591

Tel.: (945) 18 41 00

Fax: (945) 18 41 24

Zuazobidea, 14. Pol. Ind. Jundiz

01015 Vitoria

Apartado 591

Tel.: (945) 18 41 00

Fax: (945) 18 41 26

Edf. Rentasevilla, Pta. 9º, Mod. 9G

Avda. de la Innovación

41020 Sevilla

Tel.: (95) 425 57 00

Fax: (95) 425 57 01

Albasanz, 55

28037 Madrid

Tel.: (91) 327 07 80

Fax: (91) 327 18 02

P.Mariano Moré,10 bajo.

33206 Gijón

Tel.: (98) 535 49 99

Fax: (98) 534 87 77

Ronda Ponent, 99-103

08206 Sabadell-Barcelona

Tel.: (93) 727 05 07

Fax: (93) 727 08 24

Edf. San Luís, 6º-puerta 17

Avda. Ausias March, 73

46013 Valencia

Tel.: (96) 334 15 53

Fax: (96) 373 93 60

Tel:

902 255 255

WEB: http://www.smces.es

E-MAIL: [email protected]

Edf. Madrid

Avda. Madrid, 121-8ºB

50010 Zaragoza

Tel.: (976) 32 38 72

Fax: (976) 33 70 00

SMC CORPORATION 1-16-4 Shimbashi, Minato-ku, Tokio 105 JAPAN; Phone:03-3502-2740 Fax:03-3508-2480

Reservado el derecho de modificación