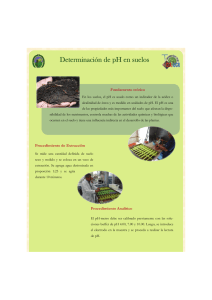

influencia de las variables de control en la alimentación y

Anuncio