Materias primas y procesos de elaboración

Anuncio

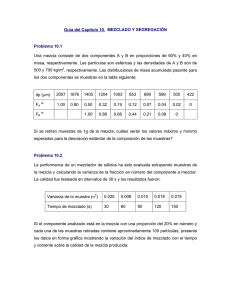

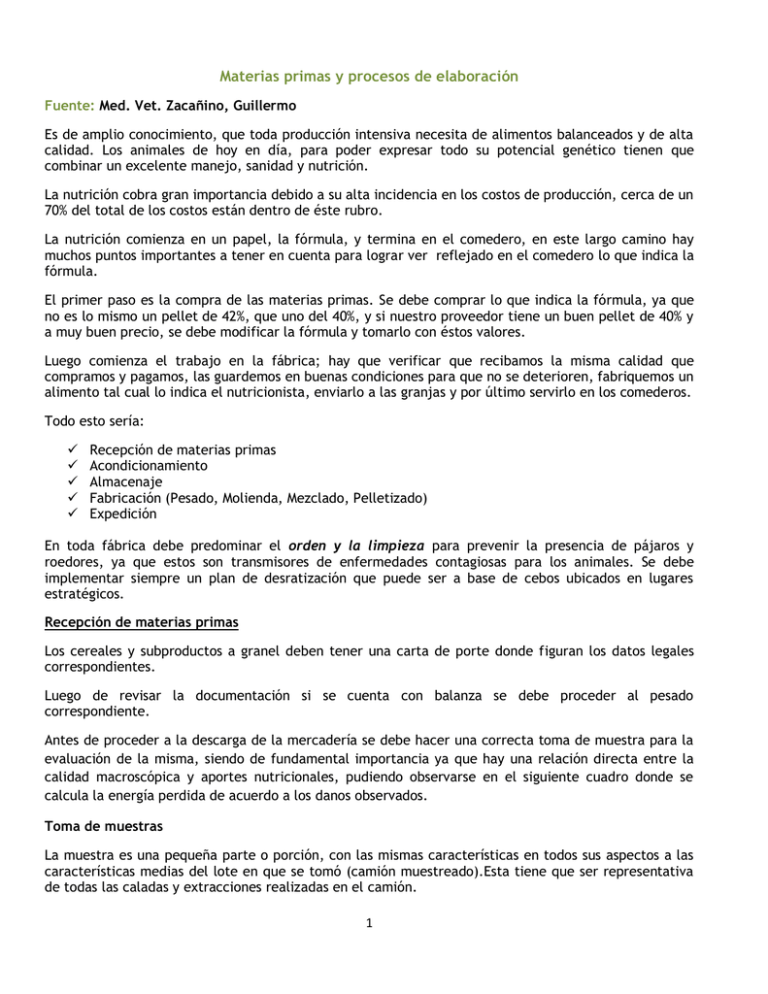

Materias primas y procesos de elaboración Fuente: Med. Vet. Zacañino, Guillermo Es de amplio conocimiento, que toda producción intensiva necesita de alimentos balanceados y de alta calidad. Los animales de hoy en día, para poder expresar todo su potencial genético tienen que combinar un excelente manejo, sanidad y nutrición. La nutrición cobra gran importancia debido a su alta incidencia en los costos de producción, cerca de un 70% del total de los costos están dentro de éste rubro. La nutrición comienza en un papel, la fórmula, y termina en el comedero, en este largo camino hay muchos puntos importantes a tener en cuenta para lograr ver reflejado en el comedero lo que indica la fórmula. El primer paso es la compra de las materias primas. Se debe comprar lo que indica la fórmula, ya que no es lo mismo un pellet de 42%, que uno del 40%, y si nuestro proveedor tiene un buen pellet de 40% y a muy buen precio, se debe modificar la fórmula y tomarlo con éstos valores. Luego comienza el trabajo en la fábrica; hay que verificar que recibamos la misma calidad que compramos y pagamos, las guardemos en buenas condiciones para que no se deterioren, fabriquemos un alimento tal cual lo indica el nutricionista, enviarlo a las granjas y por último servirlo en los comederos. Todo esto sería: Recepción de materias primas Acondicionamiento Almacenaje Fabricación (Pesado, Molienda, Mezclado, Pelletizado) Expedición En toda fábrica debe predominar el orden y la limpieza para prevenir la presencia de pájaros y roedores, ya que estos son transmisores de enfermedades contagiosas para los animales. Se debe implementar siempre un plan de desratización que puede ser a base de cebos ubicados en lugares estratégicos. Recepción de materias primas Los cereales y subproductos a granel deben tener una carta de porte donde figuran los datos legales correspondientes. Luego de revisar la documentación si se cuenta con balanza se debe proceder al pesado correspondiente. Antes de proceder a la descarga de la mercadería se debe hacer una correcta toma de muestra para la evaluación de la misma, siendo de fundamental importancia ya que hay una relación directa entre la calidad macroscópica y aportes nutricionales, pudiendo observarse en el siguiente cuadro donde se calcula la energía perdida de acuerdo a los danos observados. Toma de muestras La muestra es una pequeña parte o porción, con las mismas características en todos sus aspectos a las características medias del lote en que se tomó (camión muestreado).Esta tiene que ser representativa de todas las caladas y extracciones realizadas en el camión. 1 Para su correcta realización se debe contar con los siguientes instrumentos Calador sonda o calador cilíndrico, Catre, Homogeneizador o divisor de muestra. Procedimiento: Se realizan tres caladas como mínimo en el chasis y cinco en el acoplado. Las del chasis se efectúan formando una diagonal con los tres puntos, dos de los cuales se realizan en dos de los cuatro ángulos del chasis a 40 cm. de las paredes o barandas, y la tercera en el centro. En el acoplado se cala en los cuatro ángulos y en el centro, respetando los 40 cm. igual que en el chasis (ver gráfico). Tanto del chasis como acoplado se toma una pequeña cantidad de todas las boquillas, si es que las poseen (250 gr. para cada uno, chasis y acoplado). El calador se introduce cerrado, vacío, limpio y en forma perpendicular, intentando llegar hasta el fondo del equipo; se abre y con pequeños movimientos perpendiculares se llena, luego se cierra y se extrae. Se deposita sobre el catre, se lo abre y vuelca su contenido para su primera extracción. En éste momento se debe observar la homogeneidad de la calada en las distintas profundidades (celdas), la calidad según rubros, olores, temperatura y la humedad (ésta se puede tomar en un punto particular si hay algo que llame la atención). Luego se toman todas las caladas y extracciones (boquillas) para formar una única muestra llamada “muestra original” que siempre debe ser mayor a 2 kg. por equipo. Con esta muestra original podemos determinar la calidad de la mercadería realizando los análisis y mediciones de los diferentes rubros (granos dañados, picados, materia extraña, humedad, etc.). De ésta forma nos damos cuenta si la mercadería es de recibo o de rechazo. Luego de analizado se deberá reponer en su totalidad la muestra original sin alteraciones. Con ésta muestra original se obtienen la muestra final o lacrada. Muestra final o lacrada: Es una porción representativa de la muestra anterior (original). Con el divisor de muestra se reducen a muestra de 400 gr. excepto para girasol y avena cuyo peso es de 300 gr.. Su número legalmente no debe ser menor a cuatro muestras, pero para los consumos y efectos prácticos con tres muestras es suficientes, una para el vendedor, otra para el laboratorio y la tercera como contramuestra (la cual puede ser doble) en caso de algún litigio entre las partes. 2 Como envase se utilizan sobres permeables o impermeables (éstos últimos para el caso de determinación de humedad en el laboratorio). Estas muestra tienen que estar bien identificadas con fecha, producto, nombre del vendedor o proveedor, origen de la mercadería, número de contrato, número de carta de porte, toneladas, porcentaje de humedad, descuentos o mermas, etc.. Muestreo de productos en bolsa Para la mercadería en bolsas se utiliza el calador para tal fin, el cual presenta en la parte posterior un orificio por donde pasa la mercadería directamente al envase. La cantidad de bolsas a calar depende del tamaño de la muestra siendo aproximadamente el 10 % de la misma, aumentando cuando baja el tamaño de la muestra. Análisis de la muestra Una vez obtenida la muestra representativa se procede a su evaluación que consiste en medir la humedad, hacer el visteo correspondiente y para el caso de la soja o subproductos de la misma medir la actividad Uresica. Para medir la humedad se utilizan aparatos para tal fin siendo donde se coloca una cantidad de muestra generando un valor que luego se compara en una tabla que da la humedad. Existen tablas para los diferentes cereales y para soja desactivada. Los aparatos mas modernos realizan la lectura directamente en un displey digital. Importancia: la humedad alta predispone a la proliferación de bacterias y hongos formadores de micotoxinas, disminuye la calidad nutricional por efecto de dilución y es fundamental para evitar alteraciones durante el almacenamiento de los mismos. Visteo : este se realiza colocando 400 gr de muestra sobre una superficie de fondo blanco y se hace un cuarteo para trabajar sobre 100 gr de muestra y determinar el % de los siguientes puntos: Materia Extraña Danos (Brotados, fermentados, calcinados, etc.) Quebrados Picados por insectos Presencia de Chamico Actividad Ureasica: dado que la soja y los subproductos de la misma pueden presentar factores antinutricionales que inhiben las enzimas del aparato digestivo que producen la digestión de los alimentos, deben ser sometidos a procesos térmicos para eliminarlos (Termolábiles). Si el proceso térmico no es correcto pueden que dichos factores no se destruyan correctamente y si es excesivo se destruyen pero también se pueden quemar proteínas o aminoácidos alterando su digestibilidad. Para poder determinar dicha actividad se utiliza el método cualitativo del Rojo de fenol, el cual es muy sencillo y rápido para realizarlo al pie del camión. El mismo consiste en moler una parte de la muestra y colocarla en una placa de Petri y embeberla con la solución de rojo de fenol titulada con acido sulfúrico y se hace la lectura a los 5 minutos observando el cambio de color de acuerdo a la siguiente muestra: 3 Si bien los valores pueden varias de acuerdo a la especie y categoría se acepta hasta 0,15 como optima. De 0,30 en adelante se la considera sin desactivar. Descarga: Una vez que se decide la descarga, se debe presenciar la misma para poder ir controlando toda la mercadería. Luego se pueden enviar las muestras al Laboratorio para su análisis final tanto de composición nutricional como de calidad. Acondicionamiento y Almacenamiento de materias primas El almacenamiento de todas las materias primas es muy importante, para ésto tenemos que contar con la infraestructura y los conocimientos adecuados. Lo más importante y difícil de guardar son los cereales y dentro de ellos el maíz. En caso de ser necesario y de contar en el acopio con secadoras y/o zarandas se puede realizar el acondicionamiento de las materias primas previo a su almacenaje. El mismo consiste en lograr la humedad necesaria para su almacenamiento haciéndolo pasar por las secadoras. Existen diferentes tipos de las mismas pero el principio general es el de darle calor al cereal para producir una evaporación del contenido de agua. También se lo puede pasar por un sistema de zarandas para producir una limpieza del mismo, eliminando todo tipo de materia extraña. La regla básica para el almacenamiento de cereales es que estén: Limpios, sanos, secos y a baja temperatura. Hay un intercambio constante de humedad entre el sustrato y el medio que lo rodea, este puede ser tomando o perdiendo humedad. Esto depende de la humedad del sustrato, la humedad del ambiente que lo rodea y las temperaturas. Fabricación de Alimentos Generalidades: Luego de hacer el control de calidad de las materias primas, debemos fabricar el alimento, para lo cual las mismas se deben pesar, moler y mezclar correctamente. 4 En toda fábrica de alimentos debe predominar el orden y la limpieza, los productos a granel deben estar almacenados en óptimas condiciones, los productos embolsados se deben colocar sobre tarimas, al abrigo de la luz y en lugares secos. Cada producto debe estar en una estiba perfectamente identificado. Se debe contar con una tarjeta de fabricación para cada tipo de alimento. La misma debe ser fácilmente visible. Los principales puntos del proceso de fabricación son: Pesado Molienda Carga de mezcladora Mezclado Pelletizado En su gran mayoría las fábricas muelen todos los cereales juntos para cada bach de fabricación y hay otras que realizan el proceso de molienda previa a la fabricación. Estas últimas tienen la ventaja de lograr una mayor optimización del molino ya que van moliendo cada cereal por separado, pero tienen las desventaja que necesitan silos para almacenamiento de los mismos. Las de molienda conjunta no logran producir una gran optimización del molino, pero producen el proceso en menor tiempo y no necesitan silos extras. Pesado Las balanzas se deben controlar periódicamente para asegurarnos su correcto funcionamiento. Es muy común ver que al cierre de un ejercicio hay grandes diferencias entre el stock teórico y el real y ésto se debe en varias ocasiones al mal funcionamiento de las balanzas. El mal pesado de los macroingredientes nos lleva a un efecto de dilución o concentración de los microingredientes produciendo las consecuencias sobre el rendimiento de los animales. Para el caso de los microingredientes pequeñas diferencias en gramos pueden ser muy grandes en porcentaje. Si tenemos que pesar 200 gr. de un antibiótico y tenemos un error de 30 gr, representa una diferencia del 15 %, lo cual es muy grave. Los microingredientes no se deben pesar durante la fabricación o se debe contar con una persona capacitada con el fin de evitar distracciones y errores. Siempre es recomendable la realización de premezclas previas con los microingredientes para producir un estiramiento de los mismos, favoreciendo el mezclado y simplificando la tarea durante la fabricación de alimentos. Para realizar dichas premezclas se pesan los microingredientes para varios bachs y se le agrega cereal molido (generalmente maíz) en 5 o 10 veces su volumen. Molienda Para los cerdos debemos lograr un alimento cuyo tamaño de partículas sea de 500 a 600 micrones en lechones y de 800 a 900 micrones para las otras categorías. El tamaño de partículas influye en la digestibilidad de las materias primas y por lo tanto en el índice de conversión. 5 La molienda muy fina predispone a úlceras gástricas y fluye mal por los comederos. El tamaño de la molienda depende del diámetro de los agujeros de la zaranda, del estado de los martillos y del espacio que existe entre estos y la zaranda (8-10 mm) y de las revoluciones del molino. Los martillos se van desgastando en sus extremidades en el sentido de rotación, por lo tanto se debe invertir el giro o dar vuelta los martillos periódicamente para que se gasten en forma pareja de ambos lados y de esta manera prolongar su vida útil. Se deben cambiar cuando presentan un desgaste de 1/3 de su ancho. Las zarandas también se desgastan, produciendo fisuras entre los agujeros. Un problema frecuente es la mala colocación o mal asentamiento de la zaranda, por donde se escapan granos partidos gruesos. Se debe hacer control de molienda por medio de la granulometría. La misma consiste en hacer pasar 100 gr de muestra por un sistema de tamices de diferentes tamaños para luego pesar lo retenido en cada uno para poder calcular el promedio y coeficiente de variación del tamaño de partículas ( Homogeneidad). Siempre es importante tener en la fábrica un juego de martillos y zarandas, para poder reemplazarlos de inmediato ante alguna alteración. Una práctica muy común para evaluar la eficiencia del molino es medir la diferencia de temperatura de los cereales entre la entrada y salida al molino, no debiendo ser esta superior a 5 ºC. En caso de ser mayor nos esta indicando alguna deficiencia en el molino. Para aumentar la eficiencia los molinos cuentan con aspiradores que sacan el polvo evitando fricciones devolviéndola al circuito a posterior de la molienda. Los problemas más comunes en la molienda son el desgaste de martillos, ruptura de zarandas, mucha separación entre martillos y zaranda, vibraciones por desvalanceo de martillos, falta de rendimiento por deficiencias en el flujo y aspiraciones, etc. Mezclado Para tal fin existen las mezcladoras verticales, que fueron cayendo en desuso, las horizontales de doble helicoide y las horizontales de paletas que producen una mejor calidad de mezclado. Numerosos trabajos indican la relación directa entre la calidad del mezclado y los resultados productivos como ganancia diaria, índice de conversión y costo de producción. Cargado de la mezcladora Se debe cargar primero el 50 o 60 % de los cereales, agregar los microingredientes y luego el resto de los cereales. Si se agregan en forma separada debe ser siempre al final. Esto es muy importante para favorecer la calidad del mezclado. La mezcladora se debe cargar lo más rápido posible, por eso es importante contar con una tolva de recepción a la entrada de la misma. Cuando se incorporan líquidos debe ser en forma homogénea a lo largo de la mezcladora y luego de haber llenado más del 50 % de la misma 6 La mezcladora se debe llenar como mínimo por encima del eje (2/3 partes) y nunca debe superar el nivel del helicoide o paletas ya que lo que esta por encima no se mezcla correctamente. En forma práctica siempre se debe ver el nivel superior del helicoide o paletas. También es importante controlar que no quede alimento en el fondo de la mezcladora, lo cual indicaría un desgaste excesivo del helicoide, pudiendo quedar en ese fondo gran cantidad de microingredientes. Tiempo de mezclado Una vez cargada la mezcladora las materias primas comienzan a moverse en diferentes direcciones hasta su completa homogenización, si continua mas tiempo el proceso de mezclado comienza un proceso de desmezclado por diferencia de peso especifico de los componentes, por tal motivo se debe mezclar el tiempo justo. El tiempo orientativo de mezclado depende del tipo de mezcladora: Horizontal: de 3 a 5 minutos Vertical: de 10 a 12 minutos Cada mezcladora tiene su propio tiempo de mezclado, el cual varía a lo largo de su vida útil. Por tal motivo se recomienda controlar dicho tiempo 1 o 2 veces al año. El tiempo de mezclado se toma desde que se cargó él último ingrediente hasta el comienzo de la descarga. Los métodos más comúnmente utilizados para determinar el tiempo de mezclado son a través de sustancias marcadoras o análisis de laboratorio que determinan el coeficiente de variación de las distintas muestras. En ambos casos se extraen varias muestras (de 5 a 10) de diferentes lugares de la mezcladora y en diferentes tiempos, por ejemplo a los 3-4 y 5 minutos. Sustancias marcadoras: se buscan y cuentan en las diferentes muestras de cada uno de los tiempos, siendo el ideal donde el número de partículas es más parejo. Prueba de variación de nutrientes: se analiza en cada una de las muestras un elemento grosero como las proteínas, uno intermedio como las cenizas y un microingrediente como los cloruros o algún mineral, siendo el tiempo correcto donde las muestras estén acordes a la formula y parejas. Lo deseable es que el coeficiente de variación no supere el 10 % y el ideal menor a 5 %. Una vez terminado el mezclado se debe descargar lo más rápido posible, generalmente cuentan con una apertura tipo guillotina en la parte inferior, pero algunas solo cuentan con una apertura en un extremo dificultando la misma. Las causas más comunes de una mala calidad de mezcla son problemas en tiempo de mezclado, secuencia y velocidad de carga de la mezcladora, desgastes de las piezas, revoluciones del eje, sobrellenado y deficiencias en el cierre de la descarga. Pelletizado Es el proceso por el cual se compacta el alimento en forma de pellets, pasando los alimentos por un acondicionador donde se aumenta la temperatura con la inyección de vapor (algunos sistemas no 7 presentan vapor) para luego pasar a través de un sistema de rolos por una matríz que las hay de diferentes tamaños. Luego el pellet formado debe pasar por la enfriadora para tomar la temperatura de almacenamiento, ésta consiste en un sistema de zarandas con circulación de aire. Se debe verificar la correcta temperatura y humedad de la masa a la salida del acondicionador, siendo una forma practica presionándola en la palma de la mano y quedando una masa armada. Una vez acondicionado el alimento debe pasar por los rolos que lo prensan para pasar por la matriz y dar la forma al pellet. Los puntos a considerar para lograr un correcto proceso son el buen acondicionamiento, el ajuste de los rolos sobre la matriz, el estado de los rolos y matriz y el tipo de materias primas utilizadas (Trigo y Arroz favorecen la pelletizacion). Con este proceso se evita la segregación y volatilización de ingredientes durante el transporte y manipuleo del mismo, al compactarse disminuye su volumen facilitando el transporte, mejora su calidad nutricional ya que al aumentar la temperatura durante el proceso se produce una predigestion de los almidones aumentando su aprovechamiento y finalmente muchas bacterias mueren en dicho proceso térmico produciendo una esterilización del alimento. Por todos estos motivos es que mejora la ganancia diaria e índice de conversión.Este proceso es más difundido en la producción de alimentos para Parrilleros y en menor medida en Cerdos y Aves Ponedoras. En la calidad del pellet, intervienen muchos factores que no pertenecen a la pelleteadora propiamente dicha. Se representan en el siguiente grafico: Sistemas de transportes Toda la mercadería dentro de la fábrica se transporta de un lugar al otro por medio de las roscas o sistemas de elevación como son las norias. Los mismos deben funcionar correctamente y se deben limpiar y/o fumigar periódicamente para evitar las acumulaciones de polvillo y proliferación de hongos y bacterias. 8 Almacenamiento y Expedición Una vez fabricado el alimento se debe proceder a la extracción de muestras para su análisis final bajo las condiciones enumeradas. El almacenamiento hasta su expedición se debe hacer en silos limpios, desinfectados y libres de filtraciones de humedad. Se debe controlar el estado de mantenimiento y limpieza de las tolvas transportadoras. Registros Se deben llevar registros de todas las materias primas que ingresan, fabricación, salidas de alimentos, stock teórico y físico, análisis por proveedores, etc. 9 10