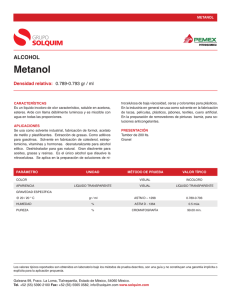

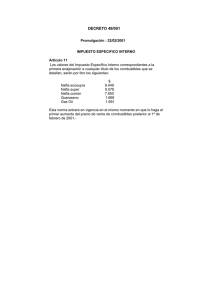

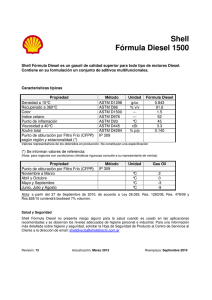

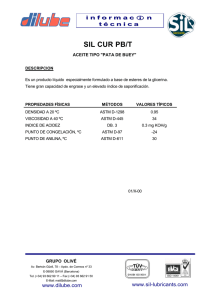

CARGA

Anuncio