Análisis de Peligros y Control de Puntos Críticos Forma de

Anuncio

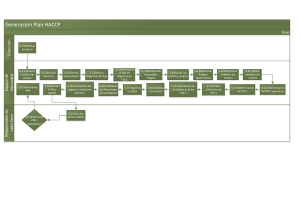

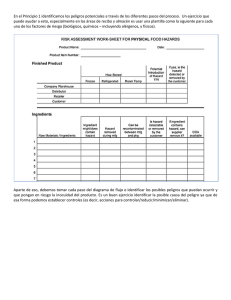

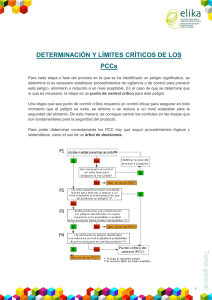

Análisis de Peligros y Control de Puntos Críticos Forma de implementación y ventajas para el manejo de alimentos El análisis de Peligros y Puntos Críticos de Control (AP y PCC o HACCP por sus siglas en inglés) nace en los años ´70, por la demanda de los programas espaciales de la NASA, cuando resultaba indispensable garantizar la inocuidad de los alimentos que se enviaban al espacio. Se define como: Un sistema de control lógico y directo, que se basa en la prevención de problemas y cuya utilización resulta sumamente conveniente para los elaboradores, distribuidores y vendedores. Para lograr su correcta aplicación se requiere difundir la necesidad y la ventaja del sistema a todo el personal involucrado en los distintos procesos; capacitarlos convenientemente, y ejecutar algunas tareas previas de adecuación de instalaciones. La dilatada experiencia de Red de Servicios permite sugerir los siguientes pasos previos: a.-Efectuar tareas de capacitación, sobre las Buenas Prácticas de Manufactura (BPM), de acuerdo con el Código Alimentario Argentino, para todo el personal de planta. Fundamentalmente su conocimiento y aplicación b.-Implementar los Procedimientos Estandarizados de Saneamiento, que garanticen que la sanitización de los equipos, instalaciones y utensilios resulta adecuada para cada caso. c.- Ejecutar un manejo integrado de control de plagas, combinando todos los métodos conocidos para la eliminación y prevención de las mismas y monitoreando a su vez el uso indiscriminado de plaguicidas. d.- Introducir la capacitación permanente, sobre las ventajas y la necesidad de las técnicas de AP y PCC, para todo el personal de la empresa, implementando rutinas, previamente difundidas, sobre frecuencias y temarios. Una vez cumplimentados estos pasos previos, se podrá implementar el sistema de AP y PCC siguiendo el siguiente diagrama de trabajo: 1.-Armar el equipo de AP y PCC. Red de Servicios sugiere que para un mejor desempeño, dicho equipo sea interdisciplinario. 2.-Definir el producto -o línea de productos- sobre el cual se va a implementar el sistema. 3.-Hacer un diagrama de flujo de cada proceso: de elaboración, distribución, exhibición, etc., e insertarlo dentro de un plano esquemático del establecimiento. 4.- Hacer verificaciones y recorridas “in situ” del punto 3. 5.-Realizar un exhaustivo análisis de peligros en cada punto de los procesos. Cumplimentar adecuadamente este trabajo es, sin duda alguna, el corazón del sistema, ya que el peligro no encontrado se convierte en no controlado, con lo cual el sistema de AP y PCC se transforma en incorrectamente implementado. 6.- Asignar un riesgo a cada peligro encontrado. 7.- Determinar los puntos críticos de control, estableciendo además, para cada uno de ellos, un límite crítico, una forma de monitoreo, y las acciones correctivas que deberán tomarse cuando ocurra una pérdida de control. 8.- Confeccionar los registros pertinentes. 9.- Verificar el funcionamiento del sistema. Una buena implementación del sistema de AP y PCC, según comprobación de Red de Servicios , lleva a : 1.- Garantizar la inocuidad de los alimentos, evitando la aparición de enfermedades transmitidas por ellos, (ETA´s), las que afectan notablemente a los consumidores. 2.- Transformar inmediatamente el sistema en un proceso muy rentable, ya que : · Dirige los recursos hacia las áreas críticas, disminuyendo de manera notable los controles sobre productos terminados. · Disminuye, hasta casi la extinción, las devoluciones internas y externas de productos. · Evita los costosos reclamos y las pérdidas de imagen de la empresa por parte de los consumidores. · Ahorra a la comunidad, las erogaciones por el uso de los sistemas de salud. 3.- Favorecer el comercio internacional de alimentos, ya que su aplicación está extendida a todo el mundo, gracias al Codex Alimentarius. 4.-Incrementar notoriamente el superávit del Balance Social.