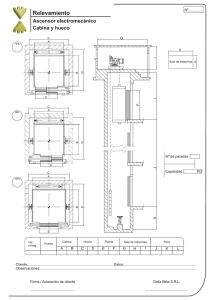

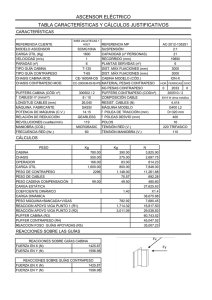

SOLERA 3 L= 2.100 m 2 PIEZAS 11.36kg/m 47.7120kg SOLERA 4 L

Anuncio