diseño de un ferrobus como solución al transporte masivo de

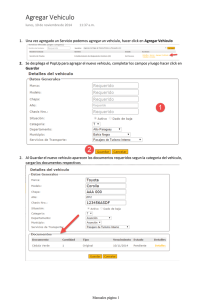

Anuncio