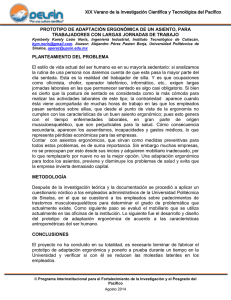

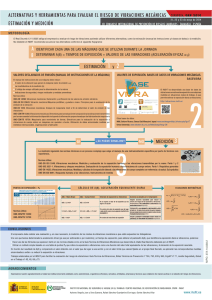

Fundación Laboral de la Construcción Instituto de Biomecánica de

Anuncio