descargar revista completa

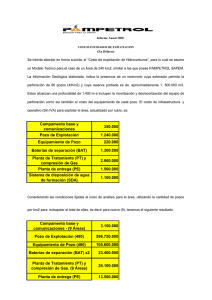

Anuncio