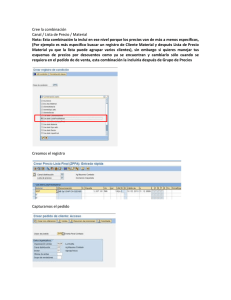

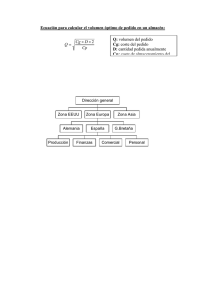

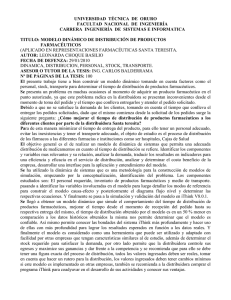

introducción y objetivos del proyecto - e

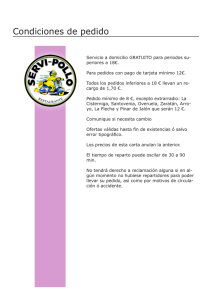

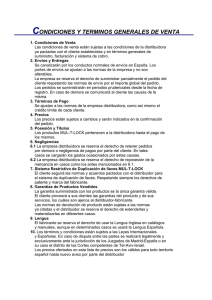

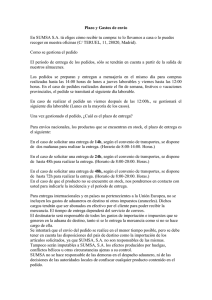

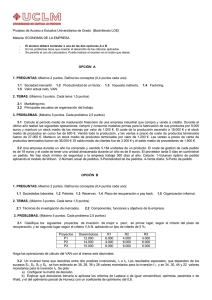

Anuncio