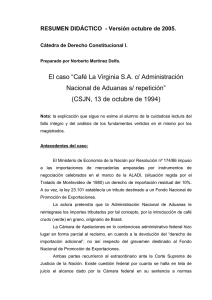

Abrir - RiuNet repositorio UPV

Anuncio