Donner Company

Anuncio

DONNER COMPANY 1

Donner Company se dedica a la fabricación de circuitos impresos, de acuerdo con

las especificaciones exigidas por los fabricantes de aparatos electrónicos.

Cada circuito consiste en una delgada plancha de material aislante, en cuya

superficie aparecen unas finas tiras de metal (conductores). La plancha aislante

sirve como medio estructural para la colocación de los componentes eléctricos, y

los frágiles conductores que los conectan en una red eléctrica.

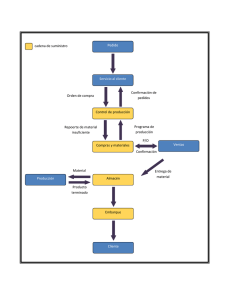

El proceso de fabricación de un circuito impreso tiene tres etapas. Durante la

primera etapa, se estudian los planos, y se preparan cintas de ordenador y las

materias primas. En el paso siguiente, transferencia de imágenes, se transfieren el

plano de los conductores a una base de dieléctrico (aislante). En la tercera etapa,

se corta y da forma a la base, hasta conseguir los circuitos impresos. La secuencia

de las operaciones más corriente se muestra en la tabla 1.

Fase de Preparación.

En esta fase se realiza un negativo del patrón original de los circuitos en un pedido

de un cliente, sobre unos paneles. En cada panel caben varios circuitos.

Dependiendo del tamaño de los paneles, la imagen del circuito se suele copiar un

numero de veces para aumentar el número de circuitos por panel.

El material de los paneles consiste en laminas de plástico epoxi, revestidas por las

dos caras con una delgada capa de cobre. Se compra en grandes laminas que

deben ser inspeccionadas y cortadas al tamaño adecuado. El número normal de

circuitos por panel es de 8.

Por último en los paneles se taladran los orificios que sirven para la sujeción en la

siguiente fase de fabricación.

Fase de Transferencia de Imagen.

En primer lugar se perforan aproximadamente 500 orificios por panel, o de forma

manual, en una de las siete taladradoras de Donner, o automáticamente con una

maquina de control numérico (OCN) de gran velocidad. Si se hacen manualmente,

el operario sujeta los paneles a la mesa de taladrado, utilizando como referencia los

orificios realizados en la fase de preparación anterior y perfora los agujeros

valiéndose de un taladro de mano. En cambio, la maquina OCN selecciona

automáticamente las herramientas y perfora los orificios en las posiciones

correctas. La perforación y la selección de las herramientas se realizan por medio

de coordenadas (x, y), especialmente programadas y almacenadas en un disquete.

Después, los paneles se someten a un baño de cobre. Este proceso se llama

metalización.

1

Donner Company. Caso P -776. División de Investigación del IESE. Barcelona, 1991.

1

Tras la metalización, los paneles se lavan, cepillan y cubren con una película

fotosensible. El negativo de los planos del cliente se sitúa sobre las laminas

recubiertas, y se exponen el conjunto a la luz ultravioleta. A continuación se tratan

con una maquina que elimina la película aislante que ha quedado expuesta a la luz

ultra violeta.

Después los conductores de cobre, ahora descubiertos, son galvanizados. Por

ultimo se elimina, por medios químicos todo el cobre que no ha sido galvanizado.

Fase de Fabricación.

Se incorpora una mascara de soldadura, que deja una película protectora epóxi

sobre los conductores. Los orificios galvanizados no se cubren por la mascara de la

soldadura. Se incorporan los componentes electrónicos a los circuitos, y cada panel

se introduce en baño de soldadura caliente, con lo que el cobre desnudo de los

orificios queda cubierto con soldadura.

El siguiente paso consiste en cortar los circuitos impresos del panel y reducirlos a

su forma y tamaño deseados. Esto se hace con la OCN o bien, para lotes más

pequeños, con una prensa estampadora de 20 toneladas.

Por último se inspeccionan visualmente los circuitos, se prueban electrónicamente,

se empaquetan y se envían al cliente.

Aunque este proceso es el más normal, a menudo se modifica según las

especificaciones de los clientes. Además, los circuitos especiales requieren la

realización de pasos adicionales.

La empresa ha establecido la política de entregar los pedidos llegados durante un

mes, dentro del mismo mes. Esta política, en opinión de la dirección, es un arma

competitiva importante en un mercado tan difícil como el de la fabricación de

circuitos impresos.

2

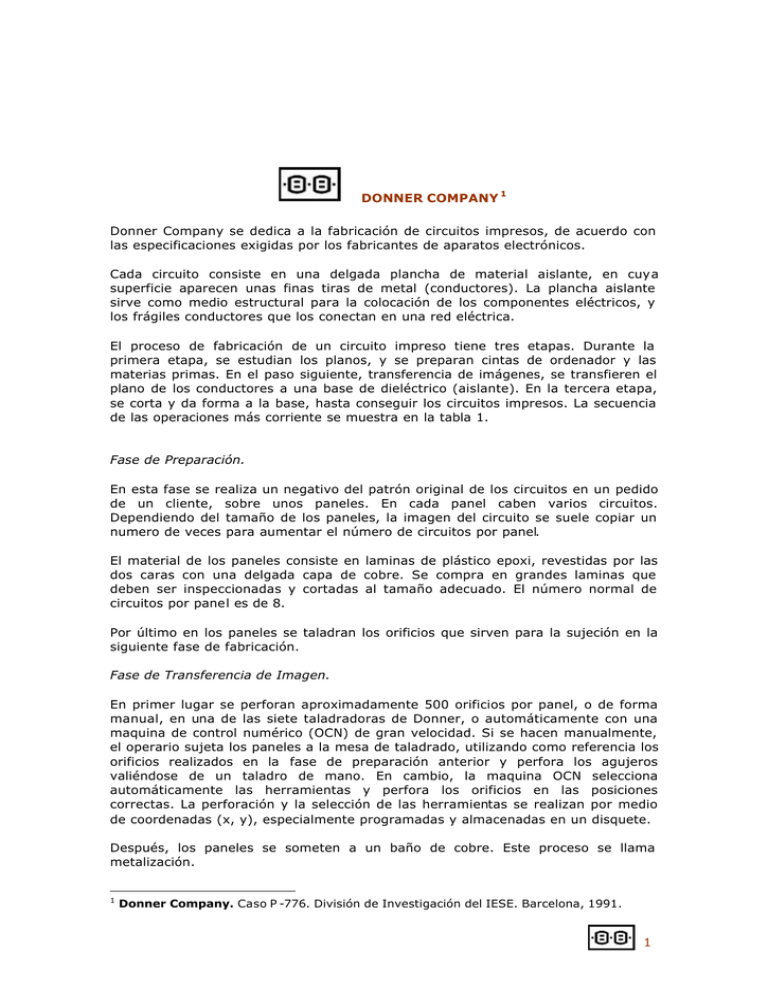

Table 1. Tiempos de producción estándar del proceso.

Operación

PREPARACION

Generación de Planos

Inspección

Agujereado para herram.

TRANSFERENCIA DE IMAGEN

Perforado

Manual

ONCe

Metalización

Película de secado fotorresistente

1.Preparación Panel

2.Lamin. Epox.

3.Revelado

Galvanizado

Tiras PSFR

Ataque químico

FABRICACION

Mascara de soldadura

Baño de soldadura

Perfilado

Estampadora

ONC

Inspección, Test, Empaquetado.

a

b

c

d

e

Prepar.

Realiz.

29

20

10

0.000

0.500a

0.500a

15

240c

10

0.080b

0.004b

0.750a

5

20

20

25

5

10

0.200a

0.200a

0.200a

8.500a

0.200a

0.200a

45

30

1.500a

0.500a

50

150c

45

1.000d

0.500d

1.500d

Por panel; un panel típico tiene 8 circuitos impresos.

Por orificio; un circuito típico tiene 500 orificios.

Este tiempo de preparación corresponde casi totalmente al tiempo de

preparación de control del ordenador.

Por circuito.

La política de la distribución en planta de las instalaciones obliga a que

solo se pueden realizar en este equipo pedidos superiores a 100 circuitos

impresos.

1

El modelo

Con PSPS simularemos el proceso de fabricación de los circuitos impresos de Donner.

Para ello manejaremos la secuencia de operaciones y los tiempos de proceso descritos

en la Tabla anterior.

La empresa nos ha proporcionado una lista de pedidos en un determinado mes. Estos

pedidos se usarán para obtener una distribución de probabilidad del tamaño del

pedido. Para ello se ajusta una distribución de probabilidad al histograma de los

tamaños de pedido de la muestra suministrada. Esta es una técnica general, para

ajustar distribuciones de probabilidad. En nuestro caso el mejor ajuste se logra con

una distribución logarítmico normal con media 92 y coeficiente de variación 2.1.

Adicionalmente asumiremos que, como ha sucedido en meses anteriores, el número

total de pedidos llegados por mes es de 60 .

1.

Programa del Modelo.

El programa estará formado por más de un fichero. En DonerDatos.pss se definen las

secciones Constants, Labels, Variables y Macros. Las variables definidas aquí serán

inicializadas en la sección Data del modelo.

Cuadro 1. Modelo “Donner”. Fichero DonnerDatos.pss

FICHERO: DONNERDATOS.PSS

Constants

NProcesadores = 17; {--Número de procesadores que hay en el modelo--}

PerforaManual = 4;

{--Procesador de la perforacion manual de paneles--}

PerforaONC = 5;

{--Procesador de la perforacion automática--}

PerfilEstamp = 15;

{--Procesador del perfilado por estampacion--}

PerfilONC = 16;

{--Procesador del perfilado en ONC--}

InspecFinal = 17;

{--Procesador que representa la inspección final--}

Ts = 1;

{--Indice del Tiempo de preparacion de un lote en una operación--}

Tp = 2;

{--Indice del Tiempo de proceso de un ítem en una operación--}

N = 3;

{--Indice de Paneles en cada ítem procesado en una operacion--}

{--Atributos

AtLote

=

AtPuesto =

AtTtotal =

AtToper =

Labels

Proceso;

de una transaccion--}

2;

{--Tamaño del lote--}

3;

{--Número del puesto que esta procesandose--}

4;

{--Tiempo total de operación--}

5;

{--Tiempo de la operación actual--}

{--Bloque en el que comienza el proceso de producción--}

Variables

Tiempos ARRAY NProcesadores,3 ;{--Características de cada operación--}

PMedia; PVar;

{--Coeficientes de la distribución LogNormal--}

Media; CoefVar;

{--Media y Coef. variación del tamaño pedido--}

CurvaIn; CurvaOut;

{--Curvas de InPut y OutPut de los pedidos--}

CurvaInPan; CurvaOutPan;

{--Curvas de InPut y el OutPut de los paneles--}

TotalTime;

{--Tiempo total de la simulación--}

Rate;

{--Tasa de llegada de los pedidos--}

Decision;

{--Tamaño de lote para utilizar OCN--}

Abierto;

{--Tiempo del mes durante el que se aceptan pedidos--}

Ciclo;

{--Total de minutos productivos del mes--}

i; aux;

2

Macros

{--Calculo del tiempo de operacion total para un número de paneles dado--}

tiempo : function(numoper,lote)

if (tiempos[numoper,n] < 10000) then

return tiempos[numoper,ts] +

tiempos[numoper,tp]*Lote/tiempos[numoper,n]

else return tiempos[numoper,ts];

{--distribución del tamaño del lote--}

Lotsize : function () Return LNormal(pmedia,pvar);

{--Tiempo entre generación de pedidos. Al acabar el tiempo de pedido demora hasta el

inicio del siguiente mes.--}

genera :

function(periodo, open)

if mod(cl,periodo)< open then return rate

else return rate+periodo-mod(cl,periodo);

{--Devuelve la próxima estacion de proceso en el recorrido de un pedido--}

proximaEstacion: function(actual)

Locals proxima;

begin

if (actual == PerforaManual) or (actual == PerfilEstamp)

then proxima = actual + 2

else proxima = actual + 1,

if (proxima == PerforaManual) and (at[atLote] > decision)

then proxima = PerforaONC,

if (proxima == PerfilEstamp) and (at[atLote] > decision)

then proxima = PerfilONC,

return proxima

end;

{--Calcula y Presenta las estadísticas del pedido--}

estadisticas : function()

begin

Fdrawxy (1,1,at[atLote],cl-TrTime-at[atTTotal]), {--Retraso vs lote--}

if at[atlote] < decision then Fdrawxy (2,1,cl,cl-TrTime-at[atTTotal])

else Fdrawxy (2,2,cl,cl-TrTime-at[atTTotal]),

{--Retraso del pedido--}

curvaout = curvaout +1,

curvaoutPan = curvaoutpan + at[atLote],

Fdrawxy (3,1,cl,curvain-curvaout),

{--total de pedidos en curso--}

Fdrawxy (4,1,cl,curvainPan-curvaoutPan),

{--total circuitos en curso--}

return True

end;

Funciones del Modelo

Tiempo (Noperacion, Lote): Esta función calcula el tiempo de ejecución de una

operación en función de los datos de la matriz de Tiempos definida en la sección DATA del

programa. La matriz Tiempos es una variable array de 17 filas y 3 columnas. Las filas

indican la operación. La primera columna es el tiempo de Preparación, la columna segunda

el tiempo de realización de la operación por unidad de ítem, y la ultima columna el número

de paneles que forman el ítem que se procesa en el puesto. Por ejemplo la operación 3,

agujereado, tiene un tiempo de preparación de 10 min. y 0.5 min. por lamina como tiempo

de proceso, una lamina conteniendo 8 circuitos. Las unidades de pedido del cliente son

siempre circuitos, y por lo tanto se requiere un cambio de unidades en muchas de las

operaciones. El tiempo de proceso de una operación será siempre el tiempo de preparación

más el tiempo de realización, y este ultimo dependerá del tamaño del pedido.

LotSize( ): Devuelve el tamaño del pedido pasado por el cliente, que sigue una

distribución LogNormal.

3

Genera ( Periodo, Open): Esta función se encarga de generar la llegada de los pedidos

según la tasa media de llegadas, un pedido por hora, y el instante de tiempo en el que nos

encontramos. Un mes son 9600 min y la compañía acepta pedidos durante los 9600

primeros minutos del mes. Sin embargo, como el tiempo necesario para producir los

pedidos de un mes, parece que va a ser mayor que 9600 (requiriendo horas extra) vamos

a permitir hasta 15000 min al mes de producción. Esto permitirá simular el síndrome de

final de mes, la acumulación de trabajo a final de mes cuando la empresa se da cuenta de

que no ha podido servir todos los pedidos recibidos. En todos los casos, si llega un pedido

más tarde del momento 9600 se pasara al mes siguiente.

Mediante la función Mod (Cl, Periodo) calculamos el minuto del mes en el que nos

encontramos. Si es menor que 9600, entonces la función devuelve el tiempo hasta la

próxima llegada, Rate, que en este caso es determinista ya que suponemos que los pedidos

llegan de forma uniforme. Esto seguirá así hasta agotar los 60 pedidos del mes, a razón de

un pedido cada 9600/60 minutos. En este momento, la función devolverá un intervalo que

lleva la simulación al primer instante del mes siguiente.

ProximaEstacion(actual): Devuelve la estación de trabajo a la que un pedido debe

dirigirse para realizar la próxima operación. Normalmente es actual + 1, pero hay

estaciones alternativas, y se eligen unas u otras en función del tamaño del pedido, usando

una variable de decision. Fijando esta variable, los pedidos se envían a un puesto o a otro,

en función de su tamaño.

estadísticas(): Recoge estadísticas del tiempo de estancia en la fábrica y del retraso,

entendido como el tiempo que el pedido esta en fábrica sin que nadie trabaje sobre el.

En el fichero System.pss se incluye la definición de la sección System del modelo. Este

fichero contiene como comentario activo, el fichero DonnerInfo.pss que define la tabla

que se utiliza como informe final de la simulación.

Destaquemos también la presencia bajo los focos, de cuatro variables clave, asociadas

en dos pares: (CurvaIn, CurvaOut) y (CurvaInpan, CurvaOutpan). El primer par se

refiere a pedidos y el segundo a paneles. Estas variables son todo lo que se necesita

para manejar las curvas de Input/Output. CurvaIn y CurvaInpan llevan las curvas de

entrada y las otras dos, CurvaOut y CurvaOutpan, las de salida. Unas se incrementan

cuando se produce un ingreso. Las otras cuando se produce un egreso.

Inicialmente supondremos que el sistema esta vacío, es decir no hay ningún pedido en

marcha. Como ya hemos dicho, la producción de cada mes si es necesario sigue más

allá de los 9600 minutos, hasta haber agotado todos los pedidos. Por supuesto esto

sucederá si en los 15000 minutos posibles hay tiempo suficiente para producir todos

los pedidos. Al finalizar el mes la fábrica estará vacía, exactamente igual que al

principio de la simulación. Por tanto, en el segundo mes la simulación partirá del

mismo estado que tenia al inicio.

Cuando, para un modelo, este el caso se dice que el modelo es regenerativo, o

también que la simulación es regenerativa. El sistema se regenera cada final de mes,

cada evento de regeneración, y vuelve a ser una replica (probabilista) del sistema

inicial. Esto tiene la importante propiedad de hacer que los meses consecutivos sean

independientes desde el punto de vista estadístico. Por tanto, y dado que todos los

elementos del modelo son estacionarios, meses consecutivos son observaciones

independientes de la misma distribución de probabilidad. En esta propiedad se pueden

4

basar métodos más sofisticados para estimar el error estadístico de la simulación. No

podemos llevar este tema más allá, pero el lector interesado debe consultar [Iglehart].

Cuadro 2. Modelo “Donner”. Fichero System.pss

FICHERO: SYSTEM.PSS

System

{--Genera durante 9600 minutos los 60 pedidos de forma repetitiva.

Pero el mes es de 15000 minutos para absorber el sindrome

de final de mes--}

GENERATE genera(ciclo,abierto),on;

ASSIGN begin

at[AtLote] = Lotsize,

at[AtPuesto] = 0,

at[atTTotal] = 0

end;

COMPUTE begin

curvain = curvain + 1,

curvainPan = curvainPan + at[atLote]

end;

{------Proceso de un lote de circuitos------}

{----- Routing------}

proceso: COMPUTE at[atPuesto] = ProximaEstacion(at[atPuesto]);

{---- Las estaciones-----}

QUEUE at[atPuesto],1,fifo,wait,off;

ASSIGN begin

at[atTOper] = tiempo(at[atPuesto],at[atLote]),

at[atTTotal] = at[atTTotal] + at[atTOper]

end;

WAITFOR at[atTOper];

LEAVE at[atPuesto],1,Cond(at[atPuesto] == InspecFinal,cb+1,Proceso);

@---- Estadisticas------------------------------------@

COMPUTE Estadisticas;

TABULATE 2,cl-TrTime-at[atTTotal]; {--Esperas improductivas--}

TABULATE 1,cl-TrTime;

{--Plazo de entrega--}

TERMINATE 1;

@$DonnerInforme.pss@

endsystem;

Cuadro 3. Modelo “Donner”. Fichero DonnerInfo.pss

FICHERO: DONNERINFO.PSS

{----- Informe final -----}

GENERATE TotalTime,1;

COMPUTE begin

GotoXY(1,1,0),

For i = 1 to NProcesadores Do begin

PrintR(Format("%4d",i)),

Aux = StatFac(i,Staverage) / Fs[i] * Ciclo,

PrintR(Format("%7.1f", Aux)),

PrintR(Format("%7.1f", Aux / Abierto)),

PrintR(Format("%7.2f",StatQ(i,STaverage)+StatFac(i,STaverage)))

End

End;

TERMINATE 1;

5

El fichero Donner.pss contiene la definición de la sección Data y coordina todos los

demás ficheros, usando comentarios activos.

Cuadro 4. Modelo “Donner”. Fichero Donner.pss

FICHERO: DONNER.PSS

{$DonnerDatos.pss}

Data

{-- Inicializacion de las variables de finidas en la sección Variables --}

VARS Tiempos = \29,

0, 10000,

20,

5/10, 8,

10,

5/10, 8,

15, 8/100, 1/500,

240,4/1000, 1/500,

10, 75/100, 8,

5,

2/10, 8,

20,

2, 8,

20,

2/10, 8,

25, 85/10, 8,

5,

2/10, 8,

10,

2/10, 8,

45, 15/10, 8,

30,

5/10, 8,

50,

1, 1,

150,

5/10, 1,

45, 15/10, 1\;

VARS Media = 92;

VARS CoefVar = 210/100;

VARS Rate = 9600/60;

VARS Ciclo =

15000;

VARS Abierto = 9600;

VARS Decision = 100;

VARS TotalTime = 60000;

@ Capacidad de los procesadores @

VARS Fs[PerforaMAnual] = 7;

VARS Fs[PerforaONC] = 1;

{--definición de la tabla que aparece en el informe final--}

Table 1, nprocesadores+1, 4, ["RESULTADOS","Num","Min.Usados","Rho Real","Ped.Medio"];

TIME TotalTime; {--Define el tiempo de terminacion de la simulación--}

REPORT On; {--Detiene la simulación hace aparecer la ventana de control--}

{--Sentencia de inicializacion de los gráficos y la tabla del modelo--}

INITIAL begin

FdrawCont(1,GTitle,"RETRASO vs TAMAÑO PEDIDO"),

FDRawCont(1,GSerNoLine,1),

FdrawCont(2,GTitle,"RETRASO de cada PEDIDO"),

FDrawCont(3,GTitle,"Pedidos en el Sistema"),

FDrawCont(4,GTitle,"Paneles en el Sistema"),

FdrawCont(1,GserOrder,1),

PVar

= SQRT(Ln (CoefVar * CoefVar + 1) ),

PMedia = Ln (Media) – PVar * PVar / 2,

End;

{--Fichero que contiene la sección System del modelo--}

{$DonnerSystem.pss}

Recordemos que tratamos de comprender los efectos del comportamiento de la

empresa, especialmente los generados por la regla de entregar todos los pedidos

recibidos dentro del mes en el mismo mes.

6

Simularemos el funcionamiento de la compañía durante cuatro meses. Como los

tiempos de proceso vienen dados en minutos, tomaremos como unidad del reloj de

simulación los minutos, y cuatro meses serán por tanto equivalentes a 60000 minutos.

2.

Resultados de la simulación.

El gráfico de la figura 3 muestra los tiempos improductivos, tiempo esperando en la

planta durante el que no esta siendo procesado, de cada pedido en función del tamaño

del pedido

Figura 3. Tiempos de Proceso vs Tamaño Pedido

Este retraso es el resultado de las interferencias con otros pedidos, y si el pedido

estuviera solo no se produciría. Los retrasos por panel en los lotes grandes, a partir de

100 items (valor que determina la división del proceso entre manual y automático)

parecen ser sistemáticamente menores que en los lotes pequeños. Este es un indicio

de la perturbación que causan los grandes pedidos cuando se mezclan con pedidos

pequeños.

El segundo gráfico (Figura 4) es un refinamiento del anterior ya que ahora podemos

ver la evolución del tiempo de retraso a lo largo del mes.

Figura 4. Retraso de los Pedidos.

Aunque la trayectoria es muy irregular, claramente aumenta a medida que transcurre

el mes, para disminuir de nuevo al principio del mes siguiente. Esto es debido a la

acumulación de pedidos por encima de la capacidad del proceso, que aumenta la

7

congestión, y las esperas. Es interesante obtener este misma grafica diferenciando los

pedidos con lote pequeño, de los pedidos con lote grande. He aquí la gráfica2

Figura 5. Retraso de los Pedidos.

La línea a trazos corresponde a pedidos con lote mayor que 100. La continua son los

demás pedidos. Los pequeños pedidos sufren menor acumulación de retrasos al

avanzar el mes, siendo el retraso relativamente regular. Los pedidos grandes sufren

más esperas a medida que avanza el mes. Por tanto, si un cliente tiene un pedido

grande debería pasarlo a primeros de mes. Aunque para un pedido pequeño también

se aplica la regla, la diferencia es menos significativa.

Veamos la evolución de los stocks de pedidos y paneles en curso, durante el mes

Figura 6. Número de Pedidos en el Sistema.

La gráfica 6 muestra el número de paneles en el sistema en el momento de la salida

de un pedido, es decir los paneles que el pedido que sale ha dejado atrás. La

acumulación se produce de forma regular, demostrando que el sistema no tiene

capacidad para absorber la carga de la demanda.

2

No incluida en el modelo inicial, pero que el lector puede reproducir fácilmente modificando la

función Estadisticas().

8

Figura 7. Número de Paneles en el Sistema .

Para analizar la historia de cada pedido dibujamos las curvas de Input-Output 3 . Como

dijimos, su utilidad disminuye a medida que aumenta el horizonte de la simulación,

por lo que las hemos restringido a un solo mes.

La primera figura muestra las curvas de I/O de pedidos. Cada salto en una curva es la

entrada, o salida, de un pedido. Las curvas muestran los pedidos pequeños agrupados

en pequeños núcleos, separados por pedidos grandes que los retrasan. El proceso de

pedidos grandes se nota por los aumentos bruscos de demora (distancia horizontal)

entre ambas curvas. Esto produce largos intervalos de tiempo en los que no sale

ningún pedido.

Figura 8. Input/Output de los Pedidos

3

de nuevo, el programa presentado no incluye código para dibujar estas curvas, pero el lector

no tendrá muchos problemas para añadirlo al código presentado.

9

Figura 9. Input/Output de los Paneles

De las figuras se deduce que el tiempo de producción aumenta en cantidades bruscas

con los grandes pedidos, aunque disminuye cuando se produce el proceso de

pequeños pedidos. Las curvas muestran también evidencia de que hay

adelantamientos entre pedidos, y que por lo tanto FIFO no es cierta. Esto hace que la

lectura de las esperas se pueda hacer solo aproximadamente.

Veamos ahora la distribución de los tiempos de proceso de los pedidos y la

distribución del tiempo que permanece un pedido en el sistema, o plazo de

producción.

De hecho esta distribución es solo orientativa. En este modelo no se alcanza un

régimen estacionario dentro del mes, y en cada momento de tiempo los resultados

provienen de poblaciones diferentes. El tiempo de estancia tiene una fuerte

dependencia del tiempo (la media va aumentando con el tiempo) y por tanto el

histograma no recoge observaciones procedentes de la misma distribución. Un análisis

por regresión sería probablemente más útil. En cualquier caso, incluimos los

histogramas para satisfacer la curiosidad del lector .4

.

Histograma 1: Tiempos de Proceso.

4

Histograma 2: Tiempo en el Sistema.

la tiene Vd. querido lector, ¿no?. ¿No....?. ¿De verdad?

10

El fichero DonnerInfo.pss contiene las tablas que se usan presentar al usuario los

resultados resumidos. Se dan resultados para cada uno de los puestos de trabajo. Las

diferentes columnas son: los minutos utilizados (Min. Usados), la utilización del puesto

de trabajo (Rho Real), y el número medio de pedidos (Ped. Medio).

Figura 10. Tabla Informe Final.

Como en las colas, denotamos aquí por rho la tasa de ocupación del centro. Esta tasa

esta calculada sobre las horas normales, durante las que se admiten pedidos, 9600

minutos en total. Puede verse que hay un cuello de botella en el procesador 5, la ONC.

Esta debe trabajar un 20% de tiempo adicional para poder atender toda la demanda

del mes. Y esta situación se da con un valor de la variable de decisión de 100 paneles.

Si se calcula la eficiencia de cada operación en términos del tiempo de proceso

unitario, se llega a la conclusión de que para tamaños del lote inferiores a 100

también interesaría pasar la producción por la ONC. Pero esto solo haría que se

agravaran las esperas. El cuello de botella en la ONC provocaría aun mayores

acumulaciones, y por tanto tiempo de trabajo adicional al final del mes.

Queda para el lector usar la maquinaria presentada para evaluar que sucedería si se

comprara otra ONC.

Digamos, para finalizar, que Donner debe decidir que tipo de pedidos, con lote

pequeño o lote grande, quiere tener. En el primer caso, Donner será probablemente

un proveedor de laboratorios e instituciones que realizan muchas series cortas, de

prueba o de productos especiales. Probablemente para este segmento, la compañía

necesita gran flexibilidad y un escrupuloso cumplimiento de los plazos de entrega. En

el segundo caso, estará entrando en el segmento de clientes de alto volumen, por

ejemplo, fabricantes de televisores, que eventualmente competirá en precio. Mezclar

las dos cosas normalmente llevara a no hacer ninguna bien.

11