proyecto de mejoras en turbina a gas construida en el laboratorio de

Anuncio

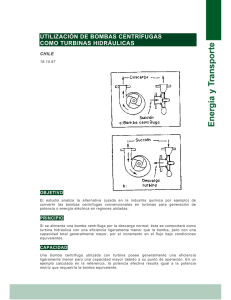

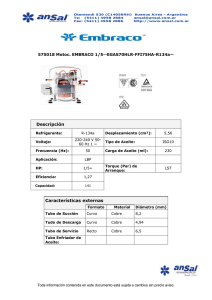

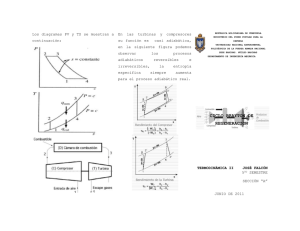

TERMOTECNIA 1 - INGENIERIA MECANICA AÑO: 2.011 SEMESTRE: 7º PROFESOR RESPONSABLE: Ing Primo Cano C PROYECTO DE MEJORAS EN TURBINA A GAS CONSTRUIDA EN EL LABORATORIO DE TERMOTECNIA 1) OBJETIVO: El objetivo del presente trabajo es la introducción de mejoras a la turbina a gas construída por los alumnos de la cátedra en años anteriores. Si bien la turbina está funcionando, es necesario adicionar una fuente de 12 V. CC para el accionamiento directo del motor que mueve la bomba de lubricación (actualmente se necesita además de 220 Volts, una batería de 12 V.). Además de esto se necesita conectar el tubo de retorno de kerosene al tanque de combustible, también soportar el soplador de arranque permitiendo que una vez que la turbina arranque, permita el ingreso de aire por otra vía dando mayor seguridad a la instalación (actualmente el arranque con el soplador es manual y la turbina girando a muy alta velocidad es peligrosa para los dedos). También sería conveniente instalar en la admisión, un tubo pitot para medir el caudal de aire que ingresa al compresor y la preparación de una guía de uso donde se detalle toda las partes de la maquina, procedimientos de arranque, precauciones, etc. 2) MATERIALES DISPONIBLES: a. Micro turbina a gas construida por con los alumnos en años anteriores compuesta de: turbo compresor, cámara de combustión, quemador, sistema de encendido, sistema de lubricación a 12 V, medidor de temperatura de gases de escape con parada automática por alta temperatura, tanque de kerosene y sistema de inyección de combustible b. Soplador de aire para el arranque, de 220 V. c. 2 picos adicionales de pulverización de diferente tamaño Camara de combustion Compresor de aire Deposito de lubricante y bomba Tablero de control Tanque de kerosene Entrada lubricante Turbina de gases Salida lubricante Escape de gases 3) ACTIVIDADES a. Comprobación de consumo de corriente máximo de la bomba de lubricación de 12 Volts.(es una bomba de engranajes sumergida en el aceite) b. Fabricación o adaptación de una fuente 220 V AC a 12 V DC, para el accionamiento de la bomba de lubricación, esta bomba debería accionarse conjuntamente con la bomba del sistema de inyección de kerosene. Adaptaciones posibles serían; UPS vieja para aprovechar el transformador y el circuito de carga de las baterías, solo faltaría verificar capacidad máxima de corriente, tal vez sea necesario el cambio de los diodos rectificadores. Otra alternativa podría ser un pequeño cargador de baterías con corriente adecuada. c. Instalación de soplador de arranque en forma fija de por medio de un tubo en forma de Y con algún tipo de válvula tipo clapeta que permita presurizar para el arranque pero permitir el ingreso de aire cuando la turbina ya esté en régimen. Válvula de retención. Soplador usado para el arranque Entrada de aire en funcionamiento d. Desmontaje del tanque de combustible, instalación de manguito en parte superior de forma a conectar la manguera de retorno de combustible que actualmente se debe reponer por la tapa. Se podría si es necesario cambiar la manguera por una mas fina o más flexible ya que no se tiene presión en esta rama. e. Fabricación de un pequeño tubo de pitot con manómetro diferencial, para medir en forma aproximada el caudal de aire que ingresa al compresor. f. Verificación de la programación del medidor de temperatura a la salida de la turbina, para que produzca la parada de la turbina si la temperatura alcanza los 700 ºC g. Redacción de una guía de uso de la turbina donde además de los procedimientos para el arranque y la parada, conste un detalle de todas las partes, con las especificaciones de los componentes de los cuales se disponga datos. 4) DETALLES DEL TRABAJO: 4.1 Fuente para bomba de aceite: para medir el consumo de corriente máximo actual buscar una batería de 12 V de automóvil y conectar los cables del motor, verificar que la polaridad sea correcta verificando alguna marca en el extremo de los cables o en caso contrario conectar y verificar si el manómetro de presión de aceite indica presión (debe marcar unos 5 a 10 psig) si es así, esa es la polaridad correcta. Si la conexión es errónea no subirá la presión en el manómetro. Marcar el cable correspondiente al positivo e interponer en el mismo un amperímetro para corriente contínua con fondo de escala de por lo menos 10 Amp. Conectar y anotar el máximo valor de corriente. La fuente a ser colocada debe suplir como mínimo este valor de corriente. Por ej. Si se mide unos 4 Amp, la fuente debería suministrar 5 Amp por seguridad. Solicitar ayuda a compañeros de electromecánica si es necesario (en la sgte. pagina se pueden encontrar esquemas sencillos para armar circuitos de fuentes desde 5 a 20 Amp. http://www.plaquetodo.com/plaquetodo/index.htm, ver circuitos modelos 155 y 196. También analizar UPS usadas o pequeños cargadores de batería. 4.2 Soplador de arranque: se propone utilizar un ramal de PVC usado en desagues, para la alimentación de aire para el arranque por uno de las entradas y para la alimentación del aire en funcionamiento por la otra. Entrada de aire en funcionamiento Conexión al soplador de arranque En la entrada de aire en funcionamiento se debe colocar algún tipo de válvula (tipo clapeta) que impida la salida de aire cuando funciona el soplador. La válvula debe generar la menor perdida de carga posible en funcionamiento normal.- El soplador deberá ser soportado con alguna planchuela si no queda suficientemente firme por la conexión del tubo de salida.4.3 Medición de caudal de aire de entrada: Ver libros de Hidráulica (Claudio Mataix – Maquinas hidraúlicas por ej, para construir este pequeño tubo de pitot que deberá instalarse en la entrada del compresor, puede ser en ramal Y de PVC. 5) LISTA APROX DE MATERIALES NECESARIOS 5.1 Fuente de 12 V. para bomba de aceite, corriente aproximada de 5 Amp. ( a verificar), en base a UPS usada para aprovechar el transformador y parte del circuito, o cargador de baterías pequeño. (Casas de electrónica tipo ORE, Mundi Electronic, Profield (cargador)) 5.2 Tuberías para conexión del soplador: Ramal simple serie R de PVC de 50 ó 75 mm ( a verificar) (ver en: Corporacion Mercantil, Onsa,). Además será necesario un trozo de unos 20 cm de goma flexible y abrazaderas para las conexiones al compresor y el soplador.5.3 Tubo pitot: fabricado de un trozo de caño de cobre o metálico de pequeña sección (3 a 4 mm de diámetro) más unos 30 cm de manguera transparente para conectar con el tubo metálico y así formar un manómetro diferencial (Provindus, Casa de las Mangueras, Rufino, Autofreno 2.005) 5.4 Masilla poxilina o similar 6) OBTENCIÓN DE MATERIALES FALTANTES y COSTO APROX: una vez definido las especificaciones de todos los compontes, se gestionará la adquisición de los materiales faltantes a través del Departamento de Mecánica a cargo del Ing Carlos Oses.. Se estima un costo total aproximado en materiales de Gs: 900.000 7) PLAZOS DE EJECUCION: a. b. c. d. e. Verificaciones de consumo de corriente: Fabricación o adaptación de fuente 12 V: Instalación de soplador y válvula: Fabricación e instalación de tubo pitot: Conexión de retorno combustible: 12/08/2011 16/09/2011 16/09/2011 16/09/2011 02/09/2011 f. Verificación de programación de controlador temp y preparación de la guía de uso: 16/09/2011 g. Pruebas finales: 24/09/2011 8) EVALUACION: El puntaje asignado por este proyecto será de ……puntos y se tendrá en cuenta: puntualidad en la entrega, contenido y presentación. 9) PRESENTACION DE TRABAJOS: Cada grupo presentará un informe impreso del trabajo realizado donde se deberá asentar cálculos realizados, fotografías, etc.-.