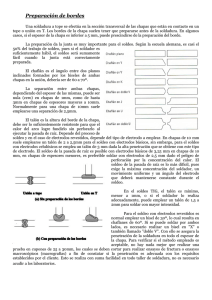

Soldadura con electrodo revestido y TIG

Anuncio