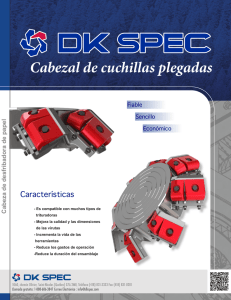

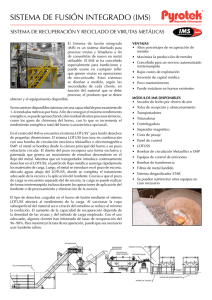

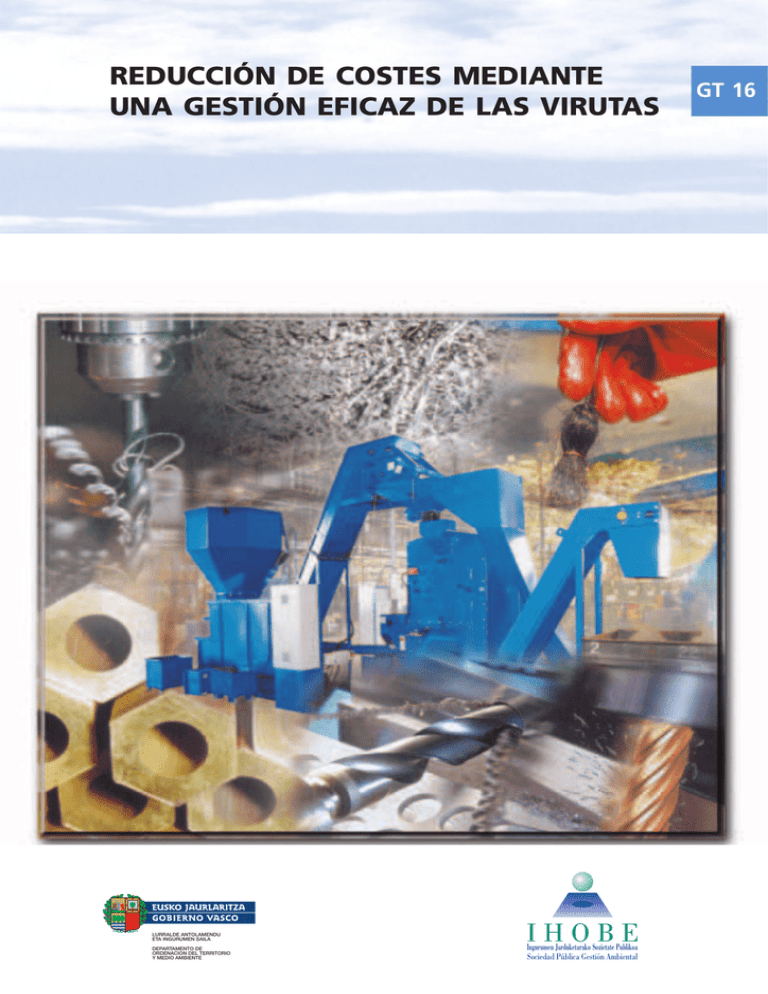

reducción de costes mediante una gestión eficaz de las virutas

Anuncio

REDUCCIÓN DE COSTES MEDIANTE UNA GESTIÓN EFICAZ DE LAS VIRUTAS LURRALDE ANTOLAMENDU ETA INGURUMEN SAILA DEPARTAMENTO DE ORDENACION DEL TERRITORIO Y MEDIO AMBIENTE Ingurumen Jarduketarako Sozietate Publikoa Sociedad Pública Gestión Ambiental GT 16 © Departamento de Comercio e Industria del Reino Unido Departamento de Medio Ambiente del Reino Unido IHOBE, S.A. Agitalpena / Edición: IHOBE, S.A. Inprimaketa / Impresión: Imprenta Berekintza, S.L. Ingeleseko itzulpena / Traducción inglés: Sergofi Euskarazko itzulpena / Traducción al Euskera: Elhuyar - Zetiaz Lege Gordailua / Depósito Legal: BI-1651-02 Paper birziklatua / Papel reciclado 100% 2002ko Uztaila / Julio 2002 REDUCCIÓN DE COSTES MEDIANTE UNA GESTIÓN EFICAZ DE LAS VIRUTAS LURRALDE ANTOLAMENDU ETA INGURUMEN SAILA DEPARTAMENTO DE ORDENACION DEL TERRITORIO Y MEDIO AMBIENTE Ingurumen Jarduketarako Sozietate Publikoa Sociedad Pública Gestión Ambiental RESUMEN Las empresas de mecanizado de metales de la Comunidad Autónoma del País Vasco se enfrentan a unos gastos de eliminación de residuos cada vez más elevados y a una cada vez mayor presión por parte de la Administración con el fin de reducir su impacto sobre el medio ambiente. Una gestión eficaz de las virutas de mecanizado mejorará la imagen de su empresa y ayudará al medio ambiente, a la vez que le permitirá ahorrar dinero y esfuerzos. Un taller de mecanizado con una producción de 10 toneladas al año de virutas puede ahorrar alrededor de 2.000 € al año adoptando unos sencillos métodos de reducción y manipulación de virutas sin inversiones, con costes mínimos o incluso sin coste alguno. Entre los beneficios de una gestión eficaz de las virutas se pueden incluir: ■ Reducción del tiempo de mecanizado ■ Reducción de los costes de consumos de energía y gestión de residuos ■ Aumentar al máximo el precio obtenido por cada tipo de chatarra ■ Menor capacidad de almacenamiento requerida ■ Reducción del tiempo de manipulación de las virutas Esta Guía incluye medidas sencillas para ayudar a los talleres de mecanizado a lograr beneficios económicos y medioambientales a través de la adopción de un enfoque sistemático con respecto a la gestión de las virutas, basado en la jerarquía de los residuos. En la presente Guía se explican métodos sin coste y con un coste reducido para evitar la producción de virutas, reducir la cantidad de virutas producidas y reducir la contaminación para incrementar el valor de las virutas. Todo ello ilustrado con ejemplos reales de empresas de la Comunidad Autónoma del País Vasco. Los consejos que se incluyen son aplicables a cualquier empresa, pero en especial a empresas que mecanizan y que producen anualmente varias toneladas de virutas de diferentes tipos. En la Guía se pone especial énfasis en la importancia de: ■ Adquirir el tamaño y la clase adecuadas de las materias primas ■ Utilizar las técnicas adecuadas para reducir la producción de virutas ■ Separar los diferentes tipos de virutas ■ Reducir la contaminación con los fluidos de corte y el agua de lluvia ■ Concienciar al personal de los beneficios de una buena gestión de las virutas Al final de la Guía se incluye una lista de comprobación de las posibles acciones a emprender, junto con un listado de publicaciones útiles. Agradecimientos Este documento es una traducción adaptada de la versión original inglesa “Reducing costs through effective swarf management” editado en 2000 por el Programa Envirowise promovido y financiado conjuntamente por el Departamento de Comercio e Industria (dti) y el Departamento de Medio Ambiente del Reino Unido (defra). La Sociedad Pública de Gestión Ambiental IHOBE, S.A. del Departamento de Ordenación del Territorio y Medio Ambiente del Gobierno Vasco agradece a la Dirección Ambiental del dti el permiso de publicación del documento. Asimismo, IHOBE, S.A. desea agradecer expresamente a: Tekniker, por la adaptación del documento a la situación de la Comunidad Autónoma del País Vasco Comercial Berengeni, S.L., por la revisión y comentarios al documento final Lyrsa, por la revisión y comentarios al documento final Federación Vizcaína de Empresas del Metal, por la revisión y comentarios al documento final, y Maribel Martínez, del Departamento de Ordenación del Territorio y Medio Ambiente del Gobierno Vasco, por la revisión y comentarios al documento final PRESENTACIÓN Reducir la generación de residuos finales y lograr mediante la prevención en origen un desacoplamiento entre desarrollo económico y la generación de residuos, así como la gestión de manera segura de éstos, es un objetivo de especial relevancia en la política actual del Departamento de Ordenación del Territorio y Medio Ambiente del Gobierno Vasco y que se ha plasmado en el “Programa Marco Ambiental 2002-2006 y la Estrategia Ambiental Vasca de Desarrollo Sostenible 20022020”. Este objetivo se concreta, entre otros, en la prevención y minimización en origen, reduciendo la producción y nocividad de los residuos, así como fomentando la reutilización, el reciclado y otras formas de valorización y cierre de ciclos. La consecución de este objetivo se ve reforzada gracias a que, poco a poco, las actuaciones medioambientales están dejando de considerarse como un factor de coste para las empresas. Las organizaciones empresariales están empezando ya a integrar la dimensión medioambiental como un factor de competitividad, incorporándola como una variable más de la gestión diaria de la propia empresa. Para que este proceso vaya calando se requiere el apoyo y el impulso de la Administración Pública. Por ello, desde el Departamento que dirijo presentamos esta Guía, enfocada a uno de los principales sectores de la Comunidad Autónoma del País Vasco: el sector de mecanizado, centrándonos en concreto en la gestión de las virutas. Reducir la producción de virutas, así como una correcta gestión de las mismas, analizando las posibilidades de su reciclaje, son los aspectos fundamentales de esta Guía en la que se incluyen ejemplos reales de empresas de la Comunidad Autónoma del País Vasco. En este sentido, se muestran medidas muy sencillas, aplicables al sector de mecanizado, que ayudarán a las empresas vascas a reducir su generación de virutas. Sabin Intxaurraga Consejero de Ordenación del Territorio y Medio Ambiente INDICE Sección Página 1 Introducción 1 2 Minimización de la producción de virutas 3 2.1 3 3 4 El valor de las virutas 5 3.1 Los factores que afectan al valor de las virutas 5 3.2 Incrementar el valor de las virutas 6 Gestión de las virutas para aumentar su valor 4.1 5 6 Técnicas para reducir la cantidad de virutas producidas 8 Ahorros de costes potenciales derivados de una mejora en la gestión de las virutas 8 4.2 Fomentando la concienciación 9 4.3 Retirada de las virutas 9 4.4 Transporte de las virutas 11 4.5 Triturado de virutas 12 4.6 Secado de virutas 13 4.7 Almacenamiento de virutas 16 Reciclado de las virutas 18 5.1 Reciclado de bucle cerrado 18 5.2 Venta a chatarrero 19 El camino a seguir 20 6.1 Lista de comprobación para una gestión eficaz de las virutas 20 6.2 Publicaciones útiles 21 1 INTRODUCCIÓN Todas las empresas de mecanizado se enfrentan a unos gastos de eliminación de residuos cada vez más elevados y a una cada vez mayor presión de la Administración con el fin de reducir su impacto sobre el medio ambiente. La adopción de medidas que mejoren la gestión de las virutas mejorará la imagen de su empresa y ayudará al medio ambiente, a la vez que le permitirá ahorrar tiempo, mano de obra y dinero. sección 1 Entre los beneficios de una gestión eficaz de las virutas se pueden incluir: ■ Reducción del tiempo de mecanizado ■ Reducción de los costes de eliminación de residuos y de energía ■ Máximo precio de mercado obtenido por cada material ■ Menor capacidad de almacenamiento requerida ■ Reducción del tiempo de manipulación de las virutas Esta Guía pretende servir de ayuda a las empresas del sector de mecanizado para lograr beneficios económicos y de carácter medioambiental a través de la mejora en sus métodos de gestión de las virutas. La Guía: ■ Explica el modo de concienciar a sus empleados en la adecuada gestión de las virutas ■ Proporciona consejos para reducir la producción de virutas ■ Proporciona información sobre tecnologías probadas para la recuperación, manipulación, separación y reciclaje de las virutas de metal En la presente Guía se describen medidas prácticas que serán de ayuda para las empresas a la hora de desarrollar un plan de acción basado en la jerarquía de residuos, es decir, prevención, minimización, reciclaje, recuperación y finalmente eliminación (ver Fig. 1). Los consejos que se incluyen son aplicables a cualquier empresa, pero en especial a talleres de mecanizado que producen anualmente varias toneladas de virutas de diferentes tipos. Resulta de especial importancia para pequeñas empresas de fabricación “no en serie” con un amplio abanico de actividades y en las que se trabajan o procesan una serie de metales diferentes. En la Guía se explica de qué manera: ■ Evitar (prevención) y reducir (minimización) la producción de virutas, es decir, trabajar sobre las primeras etapas de la jerarquía de residuos (prevención, minimización, reutilización, reciclaje y revalorización) ■ Gestionar las virutas, que resulta inevitable generar, para maximizar su valor ■ Separar los tipos de virutas, de modo que se facilite su reutilización o reciclado ■ Vender las virutas producidas para su reciclaje al máximo precio posible. Sin embargo, recuerde que el reciclaje cuesta dinero, ya que el precio que recibirá por las virutas será inferior al precio de compra del metal original Se pueden lograr importantes ahorros poniendo en práctica un enfoque sistemático con relación a la gestión de las virutas. En el caso de un taller de mecanizado con una producción de virutas de aproximadamente 10 toneladas por año, se pueden obtener ahorros anuales de hasta 2.000 € adoptando sencillas medidas de reducción y manipulación de virutas sin coste o de bajo coste. 1 1 Prevención 2 Minimización sección 1 Al FÁBRICA 3 Reutilización 4 Reciclaje 5 SÓLO RESIDUOS Eliminación Fig. 1. La jerarquía de residuos Una gestión eficaz de las virutas puede suponer ahorros de dinero para su empresa mejorando los ingresos por las virutas producidas en hasta un 25%. 2 2 MINIMIZACIÓN DE LA PRODUCCIÓN DE VIRUTAS El tiempo y los esfuerzos adicionales empleados en la producción de una cantidad excesiva de virutas utilizan mano de obra y cuestan dinero. Antes de analizar la reutilización y el reciclaje, en un primer momento es importante tener en cuenta formas de reducir la cantidad de virutas producidas. Entre las ventajas de una reducción en la producción de virutas se encuentran: ■ Reducción del tiempo de mecanizado sección ■ Posible reducción de los costes de materias primas 2 ■ Menor cantidad de virutas que manipular Es conveniente comprobar en qué punto se encuentra su empresa, es decir, identificar las principales fuentes de producción de virutas. ■ Calcule la cantidad de virutas que se producen en un determinado periodo de tiempo ■ Anote las máquinas o los procesos que son las principales fuentes de producción de virutas ■ Utilice esta información de base para descubrir cuánto puede mejorar mediante la adopción de medidas para reducir la producción de virutas 2.1 TÉCNICAS PARA REDUCIR LA CANTIDAD DE VIRUTAS PRODUCIDAS En la Tabla 1 se muestra cómo se pueden utilizar diversas técnicas para resolver problemas concretos y de ese modo reducir la cantidad de virutas producidas. Asunto Problema Técnica Exceso de mecanizado Partimos de pieza sobredimensionada Fabricación de pieza hueca Partir de material más cercano en tamaño al de la pieza final Partir de material ya hueco (en lugar de perforar materiales sólidos) o de materiales de fundición centrífuga Tabla 1. Técnicas para reducir la producción de virutas ■ Comprar los materiales de partida con el tamaño y la forma más parecida posible al de la pieza final, por ejemplo, la utilización de barras del diámetro y la longitud apropiada reducirá la cantidad de material a mecanizar y por lo tanto la cantidad de virutas producidas. ■ La aplicación de técnicas de “near net shape” (cerca de la forma final) en las operaciones de forja reducirá la cantidad de metal arrancado en las sucesivas operaciones de mecanizado. ■ Las técnicas de soldado en frío mediante pulvimetalurgia pueden ser apropiadas para determinadas industrias. La pulvimetalurgia implica el prensado en frío de pulvimetales a altas presiones (hasta 11 toneladas por cm2) para la producción de piezas con una densidad del 95 % con respecto a la del metal sólido. Esta técnica, que se aplica en componentes de hasta 3 kg, implica una utilización del metal de alrededor de un 95 %. Otra ventaja es que a menudo permite producir componentes, por ejemplo piezas de maquinaria, en una única operación, en lugar de producirse en piezas separadas forjadas o moldeadas que deberán montarse posteriormente. 3 ■ Utilización de técnicas de fundición centrífuga. Al centrifugar la colada según se vierte se mejora la eliminación de gases y de ese modo se obtiene una colada de mejor calidad. Estas coladas centrifugadas se utilizan normalmente para aleaciones especiales, y se pueden utilizar para la fabricación de elementos con un gran orificio central, como dientes de engranajes externos. A diferencia de muchas piezas de forja, en la técnica de fundición centrífuga no aparecen superficies duras (que podrían dañar las herramientas), y se reduce de manera significativa el tiempo de mecanizado y la producción de virutas. sección 2 ■ ¿Por qué no se pone en contacto con sus proveedores para determinar de qué modo le pueden ayudar (asegúrese de que no está simplemente llevando a cabo procesos de mecanizado previos de material que no es válido)? La utilización de barras huecas de latón hexagonales reduce la producción de virutas La División de Componentes de una empresa de mecanizado de metales de mediano tamaño, ha reducido la producción de virutas durante la fabricación de casquillos para pasos de cable mediante la adquisición de barras huecas de latón hexagonales. Los beneficios de este cambio incluyen: ■ Reducción en la producción de virutas ■ Reducción del tiempo de mecanizado en alrededor de un 20% en comparación con las barras sólidas ■ Reducción del consumo de energía Fig. 2. Barras huecas de latón hexagonales para mecanizar 4 3 EL VALOR DE LAS VIRUTAS Generalmente no es posible eliminar por completo en todos los procesos la producción de virutas, de modo que la siguiente fase es estudiar maneras de mejorar la gestión de las virutas que se producen. Esta Sección examina el valor potencial de las virutas y el modo de elevarlo al máximo. 3.1 LOS FACTORES QUE AFECTAN AL VALOR DE LAS VIRUTAS Estos factores se resumen en la Tabla 2 Factor Asunto Cantidad ■ Debe ser una cantidad óptima, ya que el transporte de cantidades muy pequeñas no resulta económico. Las virutas deberán almacenarse (separadas por clases y cubiertas) hasta reunir la cantidad adecuada Fuerzas de mercado ■ El valor de la chatarra de virutas de mecanizado varía de acuerdo con la ley de la oferta y la demanda en la Comunidad Autónoma del País Vasco y en el extranjero Tipos de metal ■ Los diferentes metales tienen precios diferentes (ver Fig. 3) Pureza del metal ■ Una vez mezclados, resulta difícil separar los metales Contaminación con fluidos de corte ■ Problemas de almacenaje ■ No son aceptados por los recuperadores de metales sección 3 Tabla 2. Factores que afectan al valor de las virutas Según se incrementan los costes de eliminación de residuos, la recuperación de estos residuos metálicos se convierte en una proposición mucho más atractiva. 1.200 1.000 Nota: Precios (aproximados) de venta de las virutas a un recuperador de metales (chatarrero) Precio (€/tonelada) Precios de Abril de 2002 800 600 400 200 0 Virutas mezcladas Acero común Acero inoxidable Aluminio Latón Fig. 3. Precios típicos pagados por las virutas 5 Las virutas mezcla de varios metales tienen un escaso valor de reventa. Los productos elaborados por las empresas de procesamiento de metales deben cumplir determinadas especificaciones de calidad y pureza. En la mayoría de los casos, estas especificaciones no se pueden cumplir únicamente refundiendo las virutas mezcla de varios metales del mismo modo que las virutas puras de un único tipo de material. Para garantizar que se cumplen las especificaciones de los productos, las virutas mezcladas deben triturarse hasta obtener finas partículas y entonces mezclarse con virutas más puras. Esto hace que el reprocesamiento de las virutas mezcladas resulte más costoso y por lo tanto reduce el valor de las virutas. El precio pagado por las virutas también se ve afectado por el contenido de humedad y por el nivel de contaminación por fluidos de corte. Las virutas de mecanizado con aceite de corte o taladrinas, que no hayan sido tratadas por centrifugación u otros métodos, normalmente contienen de un 20 a un 30 % de fluidos de corte y son consideradas residuos peligrosos, por lo que deberán gestionarse a través de gestor autorizado (suponiendo un coste adicional a la empresa de hasta 0,2 €/kg de viruta generada), no pudiendo ser retiradas por un chatarrero (a no ser que éste esté dado de alta como gestor de residuos y tenga la autorización para gestionar este tipo de residuo peligroso). sección 3 Si necesita información acerca de qué empresas pueden gestionar sus residuos, consulte en el Catálogo Industrial de Reciclaje de la Comunidad Autónoma del País Vasco, disponible en www.ihobe.net. A efectos legislativos, en la Comunidad Autónoma del País Vasco se consideran como Residuos No Peligrosos aquellas virutas que contengan un porcentaje inferior al 3 % de aceite. Asegúrese que su empresa cumple la normativa medioambiental; consulte el Manual Práctico de Legislación Medioambiental para la Industria Vasca, disponible en www.ihobe.net. 3.2 INCREMENTAR EL VALOR DE LAS VIRUTAS La principal manera de aumentar el valor de las virutas producidas en las operaciones de mecanizado es reducir la contaminación con otros metales, fluidos de corte y/o agua de lluvia. La Tabla 3 resume las técnicas para aumentar el valor de las virutas reduciendo la contaminación. Estas se analizan con más detalle en la Sección 4. Asunto Problema Técnica Contaminación con: Otros metales ■ Separar las diferentes clases de virutas ■ Utilizar contenedores diferentes claramente identificados o con códigos de colores Fluidos de corte ■ Drenar y/o centrifugar Lluvia ■ Almacenar en una zona cubierta Tabla 3. Técnicas para aumentar el valor de las virutas reduciendo la contaminación 3.2.1 ¿Por qué reducir la contaminación con otros metales? Como se muestra en la figura 3, los metales no ferrosos y el acero inoxidable pueden originar beneficios adicionales importantes. Los beneficios del acero al carbono son inferiores y los metales mezclados aún más bajos o incluso requerir un pago por su retirada, en casos extremos de pocas cantidades, distancias largas de transporte y otros inconvenientes para el chatarrero. Para cumplir las especificaciones de cada uno de los metales, deberá evitarse la contaminación de las virutas con otros metales. 6 La separación de las virutas procedentes de diferentes metales aumentará los beneficios obtenidos por la eliminación de las virutas. La limpieza de la maquinaria entre fases de producción con diferentes metales y el almacenaje de las virutas en contenedores separados y etiquetados son medidas esenciales. 3.2.2 ¿Por qué reducir la contaminación con fluidos de corte? Las virutas a menudo se contaminan con fluidos de corte, o bien aceite de corte o taladrinas (generalmente con un 90–95 % de agua). Incluso las virutas que han pasado por un proceso de drenaje pueden contener de un 5 a un 10 % de contaminación. Esto depende mucho del tipo de viruta (más o menos rizada) y del tipo de fluido de corte. En el caso de fluidos de corte viscosos, de un 30 a un 40 % del peso de algunos tipos de virutas muy rizadas se debe a la presencia de estos fluidos, incluso después de largos periodos de decantación. Cinta transportadora Virutas húmedas Virutas que contienen menos de un 3% de fluido de corte Virutas secas Drenaje por gravedad sección Centrifugado Horno de secado rotativo Horno de alta temperatura 3 Lingotes de metal Virutas secas Metal fundido Fig. 4. Procesamiento de virutas Los fluidos de corte que se separan de las virutas húmedas en las empresas de reciclaje están mezclados, y por lo tanto no se pueden reutilizar. Por ello es aconsejable siempre utilizar un único tipo de fluido de corte en la empresa, de manera que el fluido se retire rápidamente de la viruta y se reincorpore al tanque de fluido en uso. Si separa los fluidos de corte en sus propias instalaciones, es posible que los pueda reutilizar y de ese modo reducir los costes de compra de fluidos de corte. Consulte el Libro Blanco para la minimización de residuos y emisiones en el sector de mecanizado de metal, disponible en el Servicio de Información Ambiental gratuito para la Industria Vasca IHOBE-Line en el teléfono 900-15 08 64. 3.2.3 ¿Por qué reducir la contaminación con agua de lluvia? Los contenedores de virutas situados en el exterior sin cubrir quedarán contaminados con agua de lluvia, lo que obligará a eliminar ese agua y a secar las virutas antes de que se puedan procesar. Esto reducirá el precio que obtendrá por las virutas. Si el contenedor tiene agujeros, como suele ser habitual, la mezcla de fluido y agua se escapará al exterior, lo que puede provocar la contaminación del suelo y de las aguas superficiales y/o subterráneas con aceite. Cualquier contaminación del suelo o de aguas superficiales puede originar responsabilidades para la empresa implicada. La empresa también deberá pagar por cualquier labor de reparación del daño medioambiental causado. Recuerde: ■ Las virutas mezcladas no tienen valor ■ Las virutas de acero común tienen muy poco valor ■ Las virutas no férricas que se han separado por clases tienen un valor importante 7 4 GESTIÓN DE LAS VIRUTAS PARA AUMENTAR SU VALOR Como se explica en la Sección 3.2, la segregación de las virutas de diferentes tipos de metales y la reducción del contenido en fluidos de corte aumentará el valor que obtendrá por las virutas. La producción de virutas puras y secas es la clave. La manera de conseguir esto es la siguiente: ■ Retire las virutas inmediatamente de las maquinas ■ Transpórtelas de modo adecuado (secas o en recipiente estanco) al área de almacenamiento ■ Séquelas (si contienen fluido de corte) por ejemplo por centrifugación o mediante un adecuado método de decantación ■ Almacénelas en un lugar adecuado sección A continuación se indican consejos prácticos para realizar estas fases, junto con recomendaciones para mejorar su eficacia actual. Muchas de las medidas prácticas indicadas no tienen coste alguno o son de bajo coste. 4 4.1 AHORROS DE COSTES POTENCIALES DERIVADOS DE UNA MEJORA EN LA GESTIÓN DE LAS VIRUTAS Una reducción en la producción de virutas y la separación de los diferentes tipos en el punto de generación, tendrán como consecuencia ahorros de costes directos. Una mejora en la gestión y la reducción en la producción de virutas producirán ahorros indirectos a través de una reducción en el tiempo de mecanizado, tiempo de manipulación de las virutas y volumen requerido para el almacenamiento de las virutas. Un taller de mecanizado típico que utiliza diferentes materiales férricos y no férricos y que genera alrededor de 10 toneladas al año de virutas no férricas podría fácilmente ahorrar 2.000 € al año simplemente implementando técnicas de buenas prácticas. La Figura 5 muestra un desglose del modo en que se pueden obtener estos ahorros. Recuerde que éstos son únicamente los ahorros directos – la empresa también obtendría importantes ahorros indirectos. Ahorros obtenidos reduciendo la contaminación con otros metales Ahorros obtenidos reduciendo el contenido en fluido de corte 85 % 15 % Fig. 5. Desglose del ahorro típico de 2.000 € anuales 8 ■ Podrá obtener ahorros adicionales mejorando la gestión de los fluidos y reciclando sus fluidos de corte. Póngase en contacto con el Servicio de Información Ambiental gratuito para la Industria Vasca IHOBE-Line en el teléfono 900-15 08 64 para obtener detalles sobre publicaciones gratuitas y asesoramiento sobre la reducción de los costes asociados a los fluidos para el mecanizado de metales. 4.2 FOMENTANDO LA CONCIENCIACIÓN En las empresas pequeñas es frecuente que el director de taller responsable de la producción, recuperación, manipulación y separación de las virutas no cuente con información sobre el valor de las virutas y los posibles efectos de la contaminación sobre su posterior precio de venta. Si el productor de las virutas es consciente de la totalidad de los costes y del valor de las mismas, se obtendrá: ■ Una reducción de los residuos adecuada ■ Separación por clases (lo que mejorará la capacidad de las virutas para su reciclaje) ■ Un adecuado almacenamiento Por ejemplo, será más fácil que los operarios a pie de máquina puedan aplicar las técnicas de almacenamiento adecuadas si conocen las razones para ello. No se trata tan sólo de los beneficios económicos para la empresa, sino también de los beneficios medioambientales: el drenaje del fluido de corte de virutas que no están adecuadamente almacenadas puede contaminar las aguas superficiales o las aguas subterráneas, provocando daños en la flora o en la fauna y originando responsabilidades a su empresa por contaminación de terrenos. sección 4 Haciendo partícipe de los beneficios financieros derivados de las virutas a los productores de las mismas, por ejemplo, a los operarios de maquinas y a los directores de taller, ayudará a garantizar un uso continuado de buenas prácticas. La introducción de un plan de incentivos, por ejemplo, incluyendo beneficios para el personal o donaciones a organizaciones benéficas previamente elegidas, ayudará a motivar al personal a conseguir ahorros en los costes y a mejorar los beneficios obtenidos a cambio de las virutas. ■ Haga partícipe de los beneficios financieros derivados de las virutas a los productores de las mismas 4.3 RETIRADA DE LAS VIRUTAS Las virutas se pueden recuperar de las operaciones de mecanizado de forma manual o automática. El método utilizado depende habitualmente de la magnitud de las operaciones y del tamaño del equipo utilizado. Por ejemplo en un pequeño torno las virutas se retiran de forma manual, mientras que en grandes tornos CNC es normal la retirada automática de las virutas. ■ Para garantizar la separación de metales, retire las virutas de la máquina cada vez que se utilice un nuevo metal en la producción 4.3.1 Retirada manual de las virutas Esta es la forma más habitual de retirada de virutas, especialmente en pequeñas empresas. Las virutas se retiran de la máquina al final de cada fase de producción utilizando tecnología de “cepillo y recogedor” (ver Fig. 6). Esta técnica es aplicable para taladros y zonas en las que se producen 9 pequeñas cantidades de virutas. Una alternativa es utilizar una aspiradora portátil diseñada para retirar virutas y fluidos de corte. Para garantizar una correcta separación, las cestas de recogida de virutas deberán vaciarse antes de utilizar la aspiradora para un metal diferente. sección 4 Fig. 6. Recogida manual de las virutas Deberá tener cuidado y evitar el contacto con los aceites, así como al manipular los bordes afilados de las virutas. Si desea información adicional sobre asuntos de seguridad e higiene relativos a las virutas, póngase en contacto con el Servicio de Información Ambiental para la Industria Vasca IHOBE-Line en el teléfono gratuito 900-15 08 64. 4.3.2 Recogida automática de virutas Los métodos utilizados habitualmente son: ■ Cinta transportadora. Una cinta transportadora de acero recoge las virutas, a la vez que el fluido de corte es devuelto a la máquina. Estos sistemas normalmente resultan altamente fiables y pueden formar parte de un sistema modular con molinos y centrifugadoras. ■ Transportador de tornillo sin fin (ver Fig. 7). Normalmente forma parte de la máquina. 10 ■ Transportador neumático. Normalmente se utiliza un tornillo sin fin para alimentar el transportador neumático, lo que incluye un sistema de aspiración con un ventilador centrífugo. Estos sisteFig. 7. Virutas saliendo de un transportador mas disponen de una gran flexibilidad de colocade tornillo sin fin ción y pueden transportar las virutas hasta 100 metros. Las virutas son recogidas en el aire mediante un ciclón separador y depositadas en un contenedor de virutas. Es preciso utilizar un molino de virutas para manipular las virutas rizadas. ■ Transporte en el fluido de corte. En grandes talleres, las virutas se transportan a un sistema central de recogida de virutas mediante el fluido de corte que fluye a través de un sistema de tuberías. Las virutas se retiran del fluido de corte utilizando cestas o un método similar. La tabla 4 muestra la aplicabilidad de estos cuatro sistemas: Aplicación Virutas Virutas Virutas Virutas particuladas rizadas largas cortas ✓ correcto ✘ incorrecto Cinta transportadora de acero Transportador de tornillo sin fin Transportador neumático Transporte en el fluido de corte ✓ ✓ ✘ ✓ ✓ ✓ ✘ ✓ ✓ ✘ ✓ ✓ ✓ ✓ ✓ ✓ Tabla 4. Aplicaciones de los sistemas de recogida automática de virutas 4.4 TRANSPORTE DE LAS VIRUTAS Normalmente, las virutas se almacenan de forma temporal en recipientes situados junto a las máquinas. Estos recipientes se vacían posteriormente en los contenedores principales de almacenamiento de virutas. Este sistema permite una gran flexibilidad en la colocación de las máquinas, lo que puede resultar de utilidad. Algunos sistemas de transporte de virutas, por ejemplo los transportadores neumáticos o los sistemas de transporte en fluidos, transportan las virutas directamente a su lugar de almacenamiento final. sección 4 A continuación se detallan los dos tipos principales de contenedores de virutas que se utilizan: 4.4.1 Pequeños contenedores con ruedas A menudo resulta preferible su utilización cuando se producen pequeñas cantidades de virutas. Los operarios pueden mover con facilidad estos pequeños contenedores con ruedas (ver Fig. 8), con lo que se elimina la necesidad de utilizar maquinaria. Se pueden vaciar rápida y eficazmente en un contenedor de mayor tamaño, lo que permite la inmediata reutilización del contenedor. Para separar el fluido de corte de las virutas, los contenedores deberán: ■ Disponer de una malla sobre la base y de un grifo para el drenaje del fluido de corte ■ Vaciarse con una pala en lugar de mediante volcado para asegurar que el fluido permanece separado Fig. 8. Pequeño contenedor con ruedas típico 11 4.4.2 Contenedores grandes para carretillas elevadoras Los contenedores para carretillas elevadoras son grandes contenedores que no son adecuados para el transporte manual, pero que se pueden mover y volcar utilizando una carretilla elevadora. Disponen de una capacidad de almacenamiento mucho mayor y por lo tanto, son apropiados para operaciones que producen grandes cantidades de virutas. La principal desventaja de este tipo de contenedor es que cualquier líquido que se haya separado vuelve a mezclarse con las virutas en el volcado. ■ Vacíe siempre sus contenedores de virutas antes de cambiar el tipo de metal que se va a trabajar 4.5 TRITURADO DE VIRUTAS Las virutas rizadas necesitan ser trituradas para: ■ Su transporte mediante métodos neumáticos sección 4 ■ Su secado mediante centrifugado ■ Un almacenamiento más compacto (para reducir los costes de transporte) La generación de viruta rizada continua es un importante problema para las operaciones de mecanizado, por ello es importante conseguir que en la operación se rompa el rizo de la viruta y lo que se forme sea viruta particulada, es decir, en pequeños trocitos. En esto tiene una importante influencia la geometría de la herramienta. Por ello, cuando la operación, debido a sus condiciones y al tipo de material, tiene tendencia a formar viruta rizada continua, se utilizan herramientas con geometría determinada que consiguen que la viruta se vaya rompiendo según es arrancada de la pieza (ver fig. 9). Esto se da típicamente en el torneado, utilizando insertos (plaquitas) de geometría específica, pero obviamente este tipo de herramientas no pueden aplicarse a todas las operaciones de mecanizado. Fig. 9. Plaquita con rompeviruta 12 Entre los beneficios de la producción de virutas particuladas en lugar de virutas rizadas se pueden incluir: ■ Las virutas ocupan alrededor de un 75 % menos de volumen ■ Mayor seguridad en la zona de trabajo (no hay virutas onduladas que puedan producir cortes) ■ Mayor limpieza en la zona de trabajo – esto puede mejorar el rendimiento de la máquina Una trituradora de virutas se puede utilizar para desmenuzar, triturar y particular las virutas. Normalmente las virutas se desmenuzan del mismo modo que un enorme molinillo de café muele los granos de café. En algunos casos, las trituradoras de virutas precisan asistencia técnica frecuente y pueden ser poco fiables. Sin embargo, normalmente resultan fiables como parte de un sistema integrado de secado de virutas o de transporte instalados bajo la supervisión de un proveedor de reconocido prestigio. 4.6 SECADO DE VIRUTAS A continuación se detallan diversas formas de reducir el contenido en fluidos de corte de las virutas. Entre las diversas ventajas de reducir la cantidad de fluidos de corte presente en las virutas se encuentran: ■ Mayor posibilidad de poder reutilizar las virutas en las instalaciones propias sección 4 ■ Almacenamiento de las virutas más sencillo y seguro ■ Menor riesgo medioambiental Se pueden obtener mayores ahorros en los costes si el fluido de corte también se puede reciclar. 4.6.1 Mecanizado en seco y con Mínima Cantidad de Lubricante (MQL) Se han desarrollado técnicas de mecanizado en seco que eliminan la necesidad de utilizar fluidos de corte en diversas aplicaciones. Estos métodos se usan cuando las condiciones de la operación y el material a mecanizar lo permiten. Se obtienen virutas secas y se evitan los riesgos potenciales asociados con la manipulación de los fluidos de corte. Para una información más detallada de las posibilidades del mecanizado en seco o con MQL, puede consultar en el Servicio de Información Ambiental gratuito para la Industria Vasca IHOBE-Line en el teléfono 900-15 08 64. Básicamente la posibilidad de mecanizar en seco depende del tipo de operación (torneado, fresado, rectificado, etc.), del material a mecanizar y de las características de la herramienta de corte. Tecnológicamente los desarrollos fundamentales que se vienen realizando en el mundo del mecanizado se centran en la máquina herramienta y en la herramienta de corte fundamentalmente. Avances en el diseño de las máquinas (altas velocidades, robustez…) y en las herramientas (herramientas recubiertas, nuevos materiales, nuevos tipos de recubrimientos…) están permitiendo que puedan realizarse en seco operaciones que hace pocos años era impensable realizarlas sin fluido de corte. Por tanto, son muchas las combinaciones de operación-máquina-herramienta que permiten fabricar piezas en seco. El sistema MQL consiste en realizar la operación utilizando una cantidad prácticamente insignificante de aceite de corte proyectado en forma de niebla muy fina justo en el punto de corte. Es una especie de corte en seco, porque realmente el uso de aceite de corte es casi nulo, a pesar de lo cual se rebaja la severidad de las condiciones aportando lubricación y obteniendo condiciones de corte a este respecto sensiblemente menos exigentes. Por otra parte, frente a los aspectos ecológicos y de gestión de la viruta, no existen goteos, ni derrames, ni vertidos y la cantidad de fluido que queda en la viruta puede considerarse despreciable. La viruta producida en procesos de mecanizado mediante MQL tiene concentraciones de aceite de corte inferiores al 1% en peso y puede 13 considerarse seca, por lo que no está catalogada como residuo peligroso. Depende del tipo de operación y de la máquina herramienta, pero en los casos en que esta técnica es aplicable, los dispositivos para la aplicación del aceite al punto de corte mediante sistemas MQL no son caros ni difíciles de instalar en la máquina, por lo que hablamos de técnicas económicamente muy abordables. Para conocer más detalles sobre el mecanizado MQL, puede consultar el Caso Práctico de Excelencia Ambiental de la empresa ITP, S.A. (“Apuesta por la tecnología MQL para minimizar el consumo de fluidos de corte”), disponible de forma gratuita en el teléfono 900-15 08 64. 4.6.2 Drenaje por gravedad Cuando se depositan las virutas en un recipiente o contenedor, parte del fluido de corte sobrante será drenado de forma natural por efecto de la gravedad. ■ Utilice una malla sobre la base y un grifo para el drenaje del fluido de corte ■ Retire las virutas del contenedor utilizando una pala en lugar de realizar el volcado del contenedor. Las virutas se mantendrán más secas (parte del fluido ha caído al fondo del contenedor) sección 4 ■ Utilice un contenedor con orificios de drenaje, comprobando que se mantiene en posición vertical en una zona con cubeto de retención para evitar la contaminación del suelo o de las fuentes de agua próximas con el fluido de corte 4.6.3 Centrifugado En una centrifugadora, el líquido se separa de las virutas haciendo girar la mezcla de virutas/fluido de corte. Existen máquinas automáticas con alimentación continua de una transportadora que normalmente depositan las virutas directamente en un recipiente o contenedor. Entonces se puede enviar el fluido de corte para su limpieza y reciclado. Las virutas onduladas deberán desmenuzarse previamente antes de poder ser centrifugadas (ver Sección 4.5). Cuando se desconecta, la centrifugadora se vacía por efecto de la gravedad. Esto limpia las partículas metálicas antes de utilizar de nuevo la centrifugadora. La mayoría de las centrifugadoras únicamente se utilizan con un tipo de metal, de modo que la separación por tipos de metal no es habitualmente un problema. Las centrifugadoras resultan económicamente más rentables cuanto mayor sea el taller. Las más pequeñas son de alimentación manual. Las automáticas de menor tamaño tratan de 70 a 135 kg/hora de fragmentos de aluminio o de 300 a 600 kg/hora de fragmentos de acero. Una centrifugadora de virutas de alimentación manual, en los modelos más sencillos, tendrá un coste cercano a los 25.000 €. Un sistema automático de manipulación y centrifugado cuesta alrededor de 100.000 € si se trata de un sistema pequeño que procesa 100 kg/hora de aluminio o 500 kg/hora de acero, y hasta 300.000 € si se trata de un gran sistema que procesa 1.200 kg/hora de aluminio o 5.000 kg/hora de acero. El periodo de recuperación del capital invertido del equipo es generalmente bueno cuando se recicla todo el fluido de corte recuperado y se obtiene un diferencial de precio por la viruta seca. 14 El centrifugado permite la reutilización interna del fluido de corte y la venta de las virutas a recuperadores de metal La empresa Industrias Arruti, S.A., situada en Gernika, se dedica a la fabricación de material eléctrico (grapas y herrajes para líneas de baja, media y alta tensión, poleas para tendido de líneas, etc.). Durante el proceso de fresado la empresa genera como residuo virutas de acero contaminadas en un 15 % con aceite de corte. Al tener ese alto porcentaje de aceites, la única opción posible era gestionar las virutas como residuo peligroso mediante un gestor autorizado. Sin embargo, esto suponía que la empresa debía pagar 0,20 euros/kg de viruta impregnada en aceite. Industrias Arruti, S.A. optó por la compra de una centrifugadora que ha supuesto, entre otras, las siguientes ventajas para la empresa: ■ Virutas que tienen un 1% de aceite y que dejan de considerarse como residuo peligroso, ahorrándose 5.000 euros anuales por su gestión ■ Aumento de los beneficios obtenidos por las virutas, ya que se venden a recuperadores de metales ■ Reutilización del aceite de corte en el proceso de fresado, con el consiguiente ahorro en su consumo sección 4 BALANCE ECONÓMICO Inversión (centrifugadora) .................................................................................................................................................... 25.000 euros Costes adicionales anuales ............................................................................................................................................ Financiación (5 % inversión) ..................................................................................................................................... Mantenimiento (2 % inversión) ........................................................................................................................... 1.750 euros 1.250 euros 500 euros Reducción de costes anuales ...................................................................................................................................... Ahorro en consumo de aceites (104 kg/año, 0,66 €/kg) ............................................... Ahorro en gestión de residuos peligrosos (25 tm/año, 0,20 €/kg) .................. Venta de virutas a recuperador de metales (25 tm/año, 0,045 €/kg) ......... 6.194 euros 68,64 euros 5.000 euros 1.125 euros Ahorros anuales totales ........................................................................................................................................................ 4.444 euros Periodo de amortización .................................................................................................................................................... 5,6 años Nota: El periodo de amortización disminuye considerablemente cuanto mayor sea la producción de virutas de la empresa. 4.6.4 Separación magnética Este método, que es aplicable únicamente a las virutas de acero, se utiliza para sistemas en los que las virutas se transportan mediante el fluido de corte. Las virutas se retiran del fluido de corte mediante un potente imán y posteriormente se retiran del imán con medios mecánicos. Como las virutas de acero tienen poco valor, la técnica se utiliza principalmente para permitir el reciclado del fluido de corte. 15 4.7 ALMACENAMIENTO DE VIRUTAS El tipo de contenedor final de virutas depende de la cantidad de virutas producidas (ver Tabla 5) Contenedor Uso Sacos o bolsas Contenedores Montones Pequeñas cantidades de metales valiosos Grandes cantidades de virutas Cantidades muy grandes de virutas listas para su transporte a granel Tabla 5. Contenedores de virutas El almacenamiento en bolsas es especialmente aplicable para pequeñas cantidades de titanio, latón o aluminio. Las bolsas contienen habitualmente 50 kg de latón o 10 kg de aluminio. Los chatarreros a menudo facilitan los contenedores, y su tamaño varía desde pequeñas unidades modulares hasta grandes contenedores. Siempre que los contenedores se conserven en áreas diseñadas adecuadamente y con cubetos de retención, los orificios de drenaje permitirán que el fluido de corte se elimine por efecto de la gravedad para su recogida. Las virutas almacenadas deberán estar: sección 4 ■ Claramente etiquetadas o con códigos de colores. La separación de los diferentes tipos de metal es esencial para obtener los mayores beneficios financieros posibles por las virutas. ■ Cubiertas. Un área cubierta (será suficiente utilizar un tejado de chapa de hierro ondulada) protege de la lluvia, reduciendo así la contaminación del agua de lluvia. Esto es importante si las virutas han sido deshidratadas. También existen cubiertas para los contenedores. Si fuera necesario, se pueden utilizar lonas pesadas. ■ En un área con muros de protección. A menos que se tomen las medidas de protección adecuadas, el almacenamiento de virutas contaminadas con fluidos de corte puede originar contaminación del terreno o de aguas superficiales con los aceites de corte. Por ello el área deberá tener una solera convenientemente impermeabilizada y con pendientes para conducir los posibles vertidos hacia las arquetas separadoras. Únicamente las virutas secas no contienen fluidos de corte que puedan contaminar el terreno. – Como mínimo, el área de almacenamiento deberá estar situada dentro de cubetos de retención (pequeños muros de protección a prueba de escapes rodeando la zona) – El área protegida deberá contar con una arqueta, donde se puedan recoger los aceites. Deberá comprobarse frecuentemente el nivel de los aceites, y la arqueta deberá vaciarse con regularidad. El aceite recogido está clasificado como residuo peligroso y por lo tanto deberá ser recogido por un gestor autorizado – Asimismo, los contenedores se pueden situar en cubetos portátiles, que pueden llegar a almacenar volúmenes de hasta 2.000 litros Si desea información adicional sobre cómo realizar una correcta clasificación, etiquetado y almacenamiento de productos, consulte el “Manual de productos químicos” disponible en el Servicio de Información Ambiental para la Industria Vasca IHOBE-Line en el teléfono gratuito 900-15 08 64. 16 El escurrido de virutas aumenta los beneficios Carbureibar, S.A. es una empresa situada en Abadiño que se dedica a la fabricación de piezas de motores para vehículos automóviles. Durante el proceso de fresado y torneado generan como residuo virutas impregnadas en fluido de corte. La cantidad anual generada es de 590 tm. Estas virutas debían gestionarse como Residuo Peligroso a través de gestor autorizado, debido a su alto contenido en aceites, lo cual supone costes de hasta 0,2 €/kg de viruta. Con objeto de reducir (e incluso eliminar) los costes de gestión de este residuo, Carbureibar, S.A. procedió a la realización de un escurrido de las virutas para que disminuyera el porcentaje de aceite de éstas. Para ello realizan lo siguiente: ■ Las virutas que salen de las diferentes operaciones de mecanizado se almacenan temporalmente en unos carros con orificios por los que va escurriendo el fluido de corte, recogiéndose éste en una bandeja situada en la parte inferior. ■ Las virutas se trasladan a los contenedores definitivos (que son los que finalmente se lleva la empresa recuperadora de metales) que también disponen de una parrilla con orificios por los que va drenando el fluido de corte que se deposita en el fondo del mismo. sección El proceso completo tiene una duración total de siete días. Con objeto de poder desclasificar este residuo como Residuo Peligroso, una vez transcurrido ese tiempo la empresa analizó el contenido de aceite de las virutas, obteniendo un porcentaje del 1,52 %, inferior al 3 % que se toma como referencia en la legislación a la hora de considerarlo como Residuo Peligroso. 4 Por último, Carbureibar, S.A. remitió toda la información de cómo realizaban la separación, así como analíticas realizadas al residuo, a la Viceconsejería de Medio Ambiente del Gobierno Vasco, quien a la vista de los resultados calificó el residuo como no peligroso, pudiendo gestionarse directamente a través de recuperadores de metales, lo que supone actualmente un beneficio anual de 116 €/tm de viruta para la empresa. Asimismo, la empresa tiene también prevista la reutilización interna a corto plazo del fluido de corte que drenan las virutas, haciendo pasar éstas por un decantador y por un sistema de filtrado de membranas. ■ Separe todos los metales no ferrosos (las virutas mezcladas no tienen casi valor) ■ Etiquete adecuadamente los contenedores de almacenamiento para evitar la contaminación con otros metales ■ Retire los fluidos de corte para incrementar el valor de las virutas para su reciclado ■ Considere la utilización de mecanizado en seco para producir virutas secas y así eliminar el uso de fluidos de corte ■ Almacene pequeñas cantidades de virutas separadas hasta que tenga la suficiente cantidad para proceder a su recogida ■ Almacene los contenedores de virutas en áreas cubiertas y con cubetos de retención para evitar la contaminación con agua de lluvia y para evitar que los fluidos de corte presentes en las virutas almacenadas contaminen el suelo o las fuentes de agua 17 5 RECICLADO DE LAS VIRUTAS Esta Sección describe los métodos disponibles para el reciclado de las virutas. Entre estos se incluyen: ■ Reutilización dentro de la empresa, es decir, reciclado de bucle cerrado ■ Venta a un chatarrero 5.1 RECICLADO DE BUCLE CERRADO Algunas empresas utilizan sistemas de recuperación de virutas para reciclar residuos metálicos en la propia planta. Esto resulta útil cuando se trata de metales de gran valor como el latón, o cuando una gran cantidad de material se pierde en forma de virutas en el proceso de mecanizado. Estos métodos quedan limitados a empresas con las instalaciones de hornos adecuadas para refundir el metal. La alimentación de un horno con pequeñas partículas de virutas puede resultar complicada, originando importantes problemas de emisión de partículas a la atmósfera o la oxidación del metal (especialmente del hierro). Este problema se puede superar comprimiendo las virutas a altas presiones (alrededor de 300 toneladas/cm2) para obtener briquetas. Estos densos bloques de metal son más adecuados que las virutas originales para la alimentación directa a un horno. sección 5 Puede que para una pequeña empresa no resulte rentable comprar y poner en marcha una prensa empaquetadora (briquetadora). Una posible alternativa es utilizar una empresa externa para producir las citadas briquetas para su empresa. Virutas recicladas en forma de briquetas Biwater Industries en Derbyshire (Reino Unido) fabrica 120.000 toneladas al año de tuberías y accesorios maleables de hierro para la industria internacional del agua. Cada semana se producen alrededor de 8–10 toneladas de virutas (denominadas limaduras de hierro). El horno de fundición de la planta no puede utilizar directamente las limaduras de hierro, de modo que la empresa las vende a una empresa de prensado (briquetado) y posteriormente vuelve a comprar las briquetas. Éstas se pueden introducir directamente en el horno de fundición de la planta, permitiendo así el reciclado de las virutas y originando un ahorro de costes para la empresa, ya que este procedimiento resulta menos costoso que comprar chatarra de acero. 18 Fig. 10. Planta de briquetado 5.2 VENTA A CHATARRERO Este es el método utilizado por casi todas las empresas de la Comunidad Autónoma del País Vasco. Los recuperadores de chatarra normalmente proporcionan un contenedor en el que recoger sus virutas como parte del contrato. Cuando el contenedor está lleno, es recogido y sustituido por otro vacío. Los recuperadores de chatarra normalmente recogen todos los tipos de metal al mismo tiempo y ocasionalmente tienen capacidad para secar las virutas en sus instalaciones (actualmente en la Comunidad Autónoma del País Vasco no existen infraestructuras con la autorización para realizar el secado de virutas en sus instalaciones) y en algunos casos, para procesarlas aún más, por ejemplo, comprimiéndolas en bloques, antes de enviarlas para su reciclaje. ■ ¿Puede reutilizar las virutas dentro de su empresa? ■ ¿Serviría de ayuda el briquetado? ■ ¿Dispone de metales valiosos que se podrían reciclar en pequeñas cantidades? Por ejemplo, las piezas de herramientas rotas o gastadas de carburo de metal duro pueden suponer alrededor de 3.000 € por tonelada sección 5 19 6 EL CAMINO A SEGUIR 6.1 LISTA DE COMPROBACIÓN PARA UNA GESTIÓN EFICAZ DE LAS VIRUTAS Utilice la lista de comprobación incluida a continuación para obtener ahorros financieros mediante la adopción de un enfoque sistemático con respecto a la gestión de las virutas basada en la jerarquía de residuos, es decir, prevención, minimización, revalorización, reciclado y finalmente eliminación como última opción. ¿Ha identificado oportunidades para reducir la producción de virutas cambiando los materiales? ¿Ha identificado modos de reducir la producción de virutas? ¿Ha identificado los tipos de virutas que produce su empresa? ¿Ha medido las cantidades de cada tipo de virutas? ¿Ha instalado contenedores diferentes para cada tipo de virutas? sección 6 ¿Ha etiquetado de forma clara o identificado con códigos de colores estos contenedores? ¿Ha comprobado que los contenedores se vacían cada vez que se cambian los metales a mecanizar? ¿Ha examinado los procedimientos de limpieza cuando se cambian los metales? ¿Ha procedido al drenaje de los fluidos de corte de las virutas? ¿Ha comprobado que los contenedores estén cubiertos para evitar la contaminación del agua de lluvia? ¿Ha proporcionado formación al personal sobre gestión de virutas? ¿Ha concienciado al personal del valor de separar las virutas por clases? ¿Ha comprobado que el área de almacenamiento cuenta con cubetos de retención, está convenientemente pavimentada y con el correspondiente sistema de recogida de efluentes y grasas? ¿Ha comprobado si existe contaminación en el área de almacenamiento? 20 6.2 PUBLICACIONES ÚTILES Entre las publicaciones con consejos prácticos para asesorar a las empresas de mecanizado a reducir la producción de residuos y de ese modo incrementar sus beneficios se pueden incluir: ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ Libro Blanco para la minimización de residuos y emisiones. Mecanizado de metal Caso Práctico de Excelencia Ambiental de ITP, S.A.: Apuesta por la tecnología MQL para minimizar el consumo de fluidos de corte Taladrinas agotadas: un residuo a reducir sección 6 Gestión eficaz de aceites lubricantes y fluidos hidráulicos Manual de productos químicos 100 Ejemplos de producción limpia en el País Vasco 200 recomendaciones para la reducción de residuos Minimizar residuos es rentable: cinco razones para demostrarlo a la gerencia de su empresa Reduzca costes minimizando residuos. Guía de autoaplicación para PYMEs El mapa de sus residuos: la ruta empresarial hacia mayores beneficios Todas estas publicaciones están disponibles en el Servicio de Información Ambiental gratuito para la Industria Vasca IHOBE-Line en el teléfono 900-15 08 64. 21 ¿CONOCE LOS BENEFICIOS QUE PUEDE OBTENER DE LA PRODUCCIÓN LIMPIA? 900 15 08 64 Servicio de información ambiental gratuito para la empresa vasca LURRALDE ANTOLAMENDU ETA INGURUMEN SAILA DEPARTAMENTO DE ORDENACION DEL TERRITORIO Y MEDIO AMBIENTE IHOBE colabora para que su empresa ahorre trabajo y dinero. Le proponemos ahorrar dinero introduciendo en su empresa la Producción Limpia. Reduciendo y separando residuos, con buenas prácticas operativas en fábrica, mejorando la utilización de materias primas y de muchas formas más. Llámenos y le diremos cómo. Respondemos a todas sus consultas sobre el Medio Ambiente. Sólo tiene que llamar a IHOBE-line: línea directa con el Medio Ambiente. Llámenos y obtendrá gratuitamente una información ambiental rápida, completa y, lo que es más importante, adaptada a las necesidades de su empresa. Porque trabajamos en su beneficio. Ibáñez de Bilbao, 28 - 8ª planta 48009 - BILBAO (Bizkaia) e-mail: [email protected] htpp://www.ihobe.net