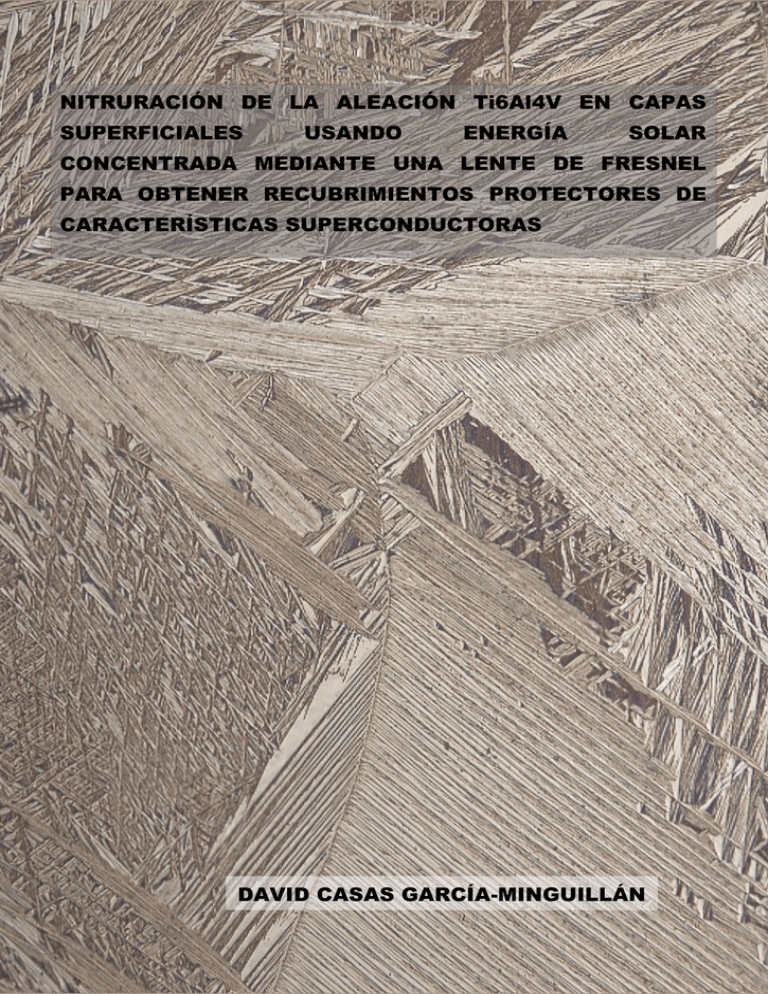

NITRURACIÓN DE LA ALEACIÓN Ti6Al4V EN CAPAS

Anuncio

NITRURACIÓN DE LA ALEACIÓN Ti6Al4V EN CAPAS SUPERFICIALES USANDO ENERGÍA SOLAR CONCENTRADA MEDIANTE UNA LENTE DE FRESNEL PARA OBTENER RECUBRIMIENTOS PROTECTORES DE CARACTERÍSTICAS SUPERCONDUCTORAS DAVID CASAS GARCÍA-MINGUILLÁN NITRURACIÓN DE LA ALEACIÓN Ti6Al4V EN CAPAS SUPERFICIALES USANDO ENERGÍA SOLAR CONCENTRADA MEDIANTE UNA LENTE DE FRESNEL PARA OBTENER RECUBRIMIENTOS PROTECTORES DE CARACTERÍSTICAS SUPERCONDUCTORAS © David Casas García-Minguillán I.S.B.N. : 978-84-606-8340-7 Agradecimientos: A Gloria y Gemma por su tiempo dedicado y sus conocimientos transmitidos. A Rubén por todo lo bien que lo pasamos el año que trabajamos juntos. A mi madre y a mi hermano por apoyarme. A mi padre, del cual aprendí muchas cosas. A Sara por saber comprenderme. A mi familia y amigos. Gracias. Natura enim simplex est et rerum causis superfluis non luxuriat (La Naturaleza es simple y no es pródiga en causas superfluas de las cosas) Isaac Newton, Principia Mathematica, 1687 NOTA DEL AUTOR-EDITOR Este libro no pretende ningún ánimo de lucro, ni servir de base de reclamación para ningún derecho intelectual o de autoría científica. El autor declara que todo lo contado en él es veraz y es resumen de su experiencia laboral e investigadora en el laboratorio de Materiales de la Escuela Técnica Superior de Ingenieros Industriales de Ciudad Real (España) durante el periodo del 01/09/2008 al 31/10/2009. Contratado por la profesora Gloría P. Rodríguez Donoso y supervisado también por la profesora Gemma Herranz Sánchez Cosgalla, realicé todos los experimentos aquí descritos y sus correspondientes análisis y resultados. A la finalización de mi contrato se me pidió un resumen de todo lo realizado, lo cual se plasmó en este libro que entregué a mi contratadora. Este libro solo quiere ser una ayuda para todos aquellos investigadores que desarrollen líneas iguales o parecidas de investigación o deseen introducirse en ellas. En caso de que necesiten citar una fuente bibliográfica de investigación revisada por pares sobre este tema, por favor usen el artículo Solar gas nitriding of Ti6Al4V alloy cuyas autoras son Gloria P. Rodriguez, Gemma Herranz y Ana Romero, http://dx.doi.org/10.1016/j.apsusc.2013.06.128 . Muchas gracias por leerme, espero que mi experiencia les sirva también a ustedes. David Casas García-Minguillán RESUMEN………………………………………………………………… 1 1. INTRODUCCIÓN………………………………………………………. 2 1.1 El titanio y sus aleaciones…………………………………… 2 1.1.1 Aleaciones del titanio………………………….…… 1.1.2 Aleación Ti6Al4V…………………………………… 1.1.3 Microestructuras de titanio………………………… 1.2 Procesos de nitruración……………………………………… 1.2.1 1.2.2 1.2.3 1.2.4 1.2.5 3 3 4 7 Nitruración con plasma…………………………… Nitruración iónica…………………………………. Nitruración con láser……………………………… Nitruración gaseosa………………………………… Nitruración en baño de sales fundidas…………… 8 9 9 10 11 1.3 Energía Solar Concentrada…………………………………… 11 1.3.1 Instalaciones de refracción. Lente de Fresnel…...… 11 1.3.2 Nitruración con ESC………………………………….. 12 1.4 Propiedades físicas de los nitruros de titanio…………..……… 13 1.4.1 1.4.2 1.4.3 1.4.4 Absorción de rayos X…………………………..…….. Tamaño de grano………………………………..…… Propiedades ópticas del TiN……………….……….. Propiedades superconductoras del TiN….……….. 13 13 14 15 2. OBJETIVOS……………………………………….……………………… 16 3. PROCEDIMIENTO EXPERIMENTAL………………….……………… 17 3.1 Características de la aleación utilizada…………….…….…. 17 3.2 Preparación de las probetas antes de la nitruración………. 17 3.3 Preparación metalográfica de las muestras nitruradas…… 18 3.4 Análisis de las muestras……………………………...………… 19 3.4.1 Ensayo de dureza…………………………………….. 3.4.2 Difracción de rayos X………………………………… 19 20 3.5 Energía Solar Concentrada: Lente de Fresnel……………… 3.6 Ensayos realizados…………………………………………….. 20 21 4. RESULTADOS Y DISCUSIÓN ………………………………………… 22 4.1 Material de partida………………………………………………. 22 4.2 Nitruración en la Lente de Fresnel……………………………. 4.2.1 Ensayos a temperatura mayor que 1200º C….......… 4.2.2 Ensayos a temperaturas en torno a 1200º C….......... 4.2.3 Ensayos a temperaturas en torno a 1150º C…...…... 4.2.4 Ensayos a temperaturas en torno a 1100º C….......... 4.2.5 Ensayos a temperaturas en torno a 1050º C…..….… 23 23 25 28 30 30 4.3 Medidas de rugosidad………………………………………….. 33 4.4 Estudios de desgaste…………………………………......……. 33 4.5 Estudios del tamaño de grano………………………………… 35 4.6 Difracción de rayos X……………………………………….…. 36 5. CONCLUSIONES………………………………………………..……… 38 6. BIBLIOGRAFÍA………………………….……………………………….. 40 RESUMEN En esta memoria de investigación se ha ampliado el estudio llevado a cabo anteriormente en varios proyectos fin de carrera realizados en el área de Materiales de la E.T.S.I.I. de Ciudad Real [1,2 y 3] El titanio y sus aleaciones han sido muy usados debidos a sus buenas propiedades mecánicas y baja densidad. Sin embargo presentan una baja resistencia al desgaste lo que limita su uso en algunos campos. Una forma de mejorar este aspecto es mediante la formación de capas endurecidas sobre su superficie, siendo uno de los métodos más usados la nitruración. La nitruración gaseosa usando energía solar concentrada (ESC) permite generar capas de nitruro de titanio sobre la superficie con lo que le confiere elevada resistencia al desgaste y una mayor resistencia a la corrosión a la oxidación a altas temperaturas. Dicho tratamiento con ESC permite obtener capas de nitruros en tiempos mucho que los de los tratamientos termoquímicos convencionales, los cuales tardan varias horas. Con lo ESC los tiempos de nitruración están un rango de 5 a 30 minutos, en función del espesor de la capa que queramos obtener. Este estudio se ha llevado a cabo usando la instalación solar que se encuentra en la E.T.S.I.I. y que consiste en una Lente de Fresnel. Los materiales ensayados se han caracterizado mediante microscopía óptica, difracción de rayos X, medida de microdurezas y rugosidad. Los resultados han mostrado en muchos casos, grosores de capas de nitruros mucho mayores que en los estudios anteriores. Se han encontrado la microestructura consistente en una capa compuesta de TiN, Ti2N y por debajo de esta aparece una capa de difusión formada por una solución sólida intersticial de nitrógeno en Ti. En varios casos se ha podido dejar una huella Knoop en las capas de TiN y Ti2N con lo que se ha podido medir con precisión la dureza de cada una de ellas, obteniéndose valores máximos de hasta 2580 HK para el TiN y 1540 para el Ti2N. Además de las propiedades mecánicas relatadas arriba, el nitruro de titanio se usa también por sus propiedades ópticas, ya que es un excelente recubrimiento para ventanas que deja pasar el espectro visible y refleja la mayor parte del infrarrojo, y por sus propiedades superconductoras, típica de muchas cerámicas a las temperaturas del helio líquido. Por las características físicas de las capas aquí obtenidas se podrían haber medido fácilmente, las curvas H – T de nuestras muestras. En resumen, con esta investigación se ha mostrado que eran posibles crecimientos más rápidos de nitruros de titanio usando ESC, no sólo con respecto a los métodos tradicionales, sino también con respecto a los estudios previos en el tema. 1 1. INTRODUCCIÓN 1.1 El titanio y sus aleaciones El titanio es el noveno elemento, por orden de abundancia, presente en la corteza terrestre (y el cuarto metal, tras el hierro, el aluminio y el magnesio), con un 0.63% en peso. Su descubrimiento, relativamente reciente, fue realizado en el año 1790 por William McGregor. En la naturaleza se encuentra combinado químicamente con oxígeno o hierro, siendo los minerales más importantes la ilmenita (titanato de hierro, FeTiO3) y el rutilo (dióxido de titanio, TiO2). De un 90 a un 95% de mineral extraído está básicamente relacionado en la industria de la pintura, en algunas materias plásticas, en la industria del papel o en la industria cerámica. Solo de un 5 a un 10% del mineral encuentra aplicación en la industria metalúrgica, en forma de ferrotitanio para las adiciones a los aceros, o para la elaboración de titanio metálico y aleaciones de titanio. La obtención del metal es difícil, debido a su gran reactividad con el oxígeno, nitrógeno y carbono, a temperaturas elevadas. Esto ha motivado que no haya sido posible su producción como titanio puro hasta principios del siglo XX. El procedimiento actual de obtención es el proceso desarrollado por el alemán Kroll en 1937. Consiste, fundamentalmente, en la obtención por cloración de los minerales y purificado por destilación fraccionada del tetracloruro (TiCl4). Esto se reduce con magnesio fundido en vacío o en atmósfera de Argón a 800º C, obteniéndose así un sólido poroso, que se conoce como esponja de titanio, el cual se consolidad por fusión. El titanio es un elemento de transición, como el hierro, el níquel o el cobalto, cuya estructura electrónica presenta una capa d incompleta [3d24s2]. En la primera serie de transición (Sc, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Zn) el efecto del solapamiento de los electrones del último nivel s de la última capa, con una diferencia muy pequeña respecto al subnivel d, de su penúltima capa, produce dentro de sus diferencias, un efecto de homogenización de las propiedades. Dicha estructura electrónica permite que el titanio forme soluciones sólidas con muchos elementos sustitucionales, con un factor de tamaño atómico de hasta un 20%. Pese a que no es tan ligero como el aluminio, ya que su densidad es de 4,51 g/cm3, casi el doble que la de éste, se ha clasificado como un metal ligero debido a su excelente relación entre resistencia mecánica/densidad. 2 Algunas propiedades físicas [4]: Número atómico Peso atómico Punto de fusión Punto de ebullición Estructura cristalina Densidad 22 47,88 g/mol 1670º C 3260º C (HCP) para T< 882º C (BCC) para T> 882º C (20º C): 4,51 g/cm3 (885º C): 4,35 g/cm3 Es un metal muy reactivo, sin embargo dicha reactividad le sirve de protección frente a la corrosión ya que forma una capa de óxido protectora. Su alto punto de fusión permite su uso en trabajos a altas temperaturas tales como álabes de turbinas de gas o aeronáutica. 1.1.1 Aleaciones de titanio El titanio es el único metal ligero que presenta dimorfismo, ya que en estado puro su estructura HCP (fase ) presenta una transformación alotrópica a 882º C, pasando a una microestructura BCC (fase ). La estructura es inestable a temperaturas menores descomponiéndose de nuevo en la fase al enfriar el titanio por debajo de la temperatura de transición. Podremos obtener aleaciones con microestructura de tipo , o en función de los aleantes y procesos termomecánicos que se apliquen. Los elementos más importantes que estabilizan la fase son: aluminio, oxígeno, carbono y nitrógeno. Los elementos más destacados que estabilizan la fase son: vanadio, molibdeno y tántalo. 1.1.2 Aleación Ti6Al4V Esta aleación es la de uso más común. El 6 corresponde al % en peso de aluminio y el 4 al % en peso de vanadio. Aunque su formulación y el porcentaje en otros elementos puede variar como se ve en la siguiente tabla: El Ti6Al4V se usa frecuentemente con una microestructura millannealed, la cual presenta una buena combinación de resistencia, tenacidad, 3 ductilidad y resistencia a la fatiga. El límite elástico mínimo varía desde 760 a 895 MPa [5]. Al enfriar lentamente desde temperaturas donde todo el material está en fase b, se genera una estructura laminar de placas a de Widmanstätten, con una mayor tenacidad a fractura y mayor resistencia a la corrosión inducida por tensión y a la fluencia, y una menor velocidad de propagación de grieta. 1.1.3 Microestructuras de titanio Microestructura equiaxial del titanio cp de grado tres. La microestructura equiaxial se obtiene cuando el titanio es trabajado en frío y recocido a temperaturas inferiores a la de -transus. El tamaño de grano obtenido tiende a ser reducido ya que el crecimiento de grano se ve inhibido por las relativamente bajas temperaturas de trabajo y por la presencia de impurezas en los límites de grano con efecto de anclaje. También es habitual la presencia de maclas. Microestructura martensítica del titanio cp de grado tres. Un enfriamiento rápido desde temperaturas superiores a la temperatura de -transus producen una microestructura martensítica con celda hexagonal, denominada fase ’, en la que los granos originales de fase quedan perfectamente delimitados. La martensítica se forma por una transformación masiva, por lo que, si bien la densidad de dislocaciones es elevada, casi no hay 4 presencia de maclas. A diferencia de los aceros, el efecto de endurecimiento producido por la martensita es reducido, debido al gran tamaño de grano y a la inexistencia de supersaturación por átomos intersticiales. Microestructura Widmanstätten del titanio cp de grado tres. La tercera microestructura se obtiene por enfriamiento lento desde temperaturas superiores a la de -transus, lo que da lugar a que la fase se forme en forma de placas llamadas de Widmanstätten. Microestructura mill-annealed del Ti6Al4V. Las estructuras equiaxiales se obtienen tras trabajar mecánicamente el material en el rango de temperaturas +. Un recocido posterior a temperaturas menores a la temperatura de inicio de martensita (por ejemplo 700º C) produce una microestructura formada por granos finos de y , denominada mill-annealed si bien esta estructura depende mucho del trabajado previo del material. Durante el proceso de recocido, la microestructura consta de fase primaria y de fase . Al enfriar el material, la fase primaria no se transforma, por lo que mantiene su morfología original, pero la fase , sí que se transforma, con la estructura final dependiente de la velocidad de enfriamiento desde la temperatura de recocido. 5 Microestructura dúplex del Ti6Al4V. En este caso la temperatura de recocido es más alta, la fase se transforma en fase secundaria con estructura laminar, y se obtiene una estructura formada por granos y regiones laminares finas, denominadas con el término “-transformada”, si bien el término se refiere a paquetes laminares de secundaria. La estructura así obtenida se denomina microestructura dúplex. Microestructura martensítica del Ti6Al4V. La estructura martensítica se obtiene por enfriamiento rápido o temple desde temperaturas superiores a -transus, lo que genera la estructura de transformación martensita o fase ’. Esta microestructura es acicular o finamente laminar y tiene parámetros de red similares a los de la fase . 6 Microestructura Widmanstätten del Ti6Al4V. Las estructuras laminares o de Widmanstätten se obtienen por enfriamiento lento desde temperaturas superiores a -transus hasta la región bifásica. La ralentización del proceso de enfriamiento permite una difusión controlada entre las fases y cuando la temperatura disminuye por debajo de -transus y la fase comienza a nuclear en los bordes de grano , produciéndose un crecimiento de la fase en forma de láminas, como puede observarse en la figura. La estructura laminar resultante se compone de gruesas placas de fase y finas placas de fase , unidas formando paquetes o colonias. Esta estructura es llamada fase laminar, estructura de Widmanstätten o bien tipo cesta. Microestructura bimodal del Ti6Al4V. Las estructuras bimodales consisten en granos aislados en una matriz transformada. Se obtienen con un recocido a 950º C, seguido de un temple en agua, y un envejecimiento a 600º C. Se consigue entonces un grano a de 15-20 m de diámetro aislado por fase retransformada. Sin embargo, si se envejece a 650º C se produce la descomposición de precipitados de la fase en granos de fase . 1.2 Procesos de nitruración La nitruración es un tratamiento termoquímico que se emplea para aumentar la dureza y la resistencia al desgaste de la superficie de un material, 7 mediante la difusión de nitrógeno que reacciona con el metal base. Esto se consigue calentando el material en una atmósfera rica en nitrógeno. Con el tratamiento de nitruración se obtienen generalmente dos capas de nitruro de titanio. La primera es una capa muy delgada de TiN, con un color dorado característico de los procesos de nitruración del titanio. Por debajo de esta capa, se halla una capa más espesa de Ti 2N, con un color plateado ligeramente amarillento. Por debajo de estas dos capas aparece la zona de difusión del nitrógeno en el titanio formando una estructura laminar o de Windmanstätten, donde aparecen granos laminares de fase . Esta capa ya aporta dureza al material, pudiendo llegar a alcanzar valores de 700 HK, lo que implica un endurecimiento del 100% respecto al material de partida. Las capas nitruradas tienen, entre otras características, elevada dureza con retención de ésta a elevadas temperaturas, gran resistencia al desgaste, elevada resistencia a la corrosión y bajo coeficiente de fricción. También hay que destacar la buena biocompatibilidad, ya que una de las principales aplicaciones de la aleación usada en el presente proyecto es el uso para prótesis. El diagrama de fases nitrógeno-titanio es el siguiente[5]: 1.2.1 Nitruración con plasma Es un tratamiento basado en la deposición física de iones de nitrógeno que forman parte del plasma. Este se genera al calentar el nitrógeno a temperaturas entre 400º y 1000º C mediante un potencial eléctrico entre 300 y 1200 V en una cámara a baja presión (1-5 mbar) con atmósfera de nitrógeno controlada. En el plasma se forman iones que son atraídos por la carga eléctrica que tiene la muestra, e inciden en el material formando una capa de compuestos intermetálicos con una dureza muy alta[6]. 8 Para el caso de las aleaciones de titanio, el tiempo de tratamiento oscila entre 1 y 25 horas, obteniendo una capa entre 2 y 10 m compuesta por nitruros de titanio TiN y Ti2N con durezas cercanas a 1500 HV. Bajo esta capa se puede formar, si el tiempo de tratamiento es largo y la temperatura elevada, una capa de titanio con una elevada concentración de nitrógeno intersticial, de unos 50 m, que aporta una elevada dureza. Los inconvenientes de este método son el elevado tiempo necesario para obtener capas de un espesor suficiente, lo que encarece el uso en aplicaciones industriales, y la aparición de un efecto punta en los ángulos de la pieza tratada debido a la acumulación de cargas eléctricas, lo que produce una sensible reducción de la capa nitrurada. 1.2.2 Nitruración iónica La nitruración iónica es un proceso de nitruración en vacío. Las piezas a nitrurar están conectadas a un cátodo y colocadas en un horno al que se le realiza un vacío entre 0.1 y 10 milibar. El horno tiene una conexión por donde se introduce nitrógeno, y aplicando una diferencia de potencial de 500 a 1000 V el gas se ioniza, siendo acelerados los átomos de nitrógeno sobre la pieza. Este bombardeo consigue la nitruración de la pieza, ya que los iones liberan su energía cinética y se combinan con el sustrato formando compuestos intersticiales[5]. El tiempo de tratamiento para las aleaciones de titanio es de una hora aproximadamente, y es necesario un precalentamiento del substrato. El endurecimiento se debe a la formación de nitruros, básicamente de TiN, que alcanzan durezas de hasta 2000 HV. La temperatura de trabajo puede ser menor que para la nitruración gaseosa, y se obtienen capas de nitruración de mayor espesor. Un inconveniente de este método es la necesidad de que la superficie esté a la vista del haz de electrones, y con un ángulo cercano a la perpendicularidad, lo que dificulta la aplicación de este método. 1.2.3 Nitruración con láser Este método usa un láser para fundir el metal en presencia de una atmósfera de nitrógeno. De esta forma se obtiene una capa endurecida entre 1 y 1.5 m de espesor. El nitrógeno se introduce por un conducto al metal fundido, con un ángulo de incidencia con el substrato de 30º, y se mezcla con el haz del láser que incide de forma perpendicular. Se han obtenido durezas entre 900 y 1300 HV en capas de TiN de hasta 30 m[7]. El principal problema de este método es la formación de grietas en el substrato y la necesidad de un equipo especial que depende de la geometría del material a nitrurar. 9 1.2.4 Nitruración gaseosa. La nitruración gaseosa que se realiza comercialmente se hace en una atmósfera de gas amoniaco disociado, a una temperatura entre 530º C y 580º C. El nitrógeno que se utiliza en este proceso se obtiene del amoniaco, y al ponerse en contacto con el metal actúa como un catalizador, y se disocia en hidrógeno y nitrógeno atómicos[5]. Existe otro método llamado nitruración gaseosa a altas temperaturas que utiliza nitrógeno molecular (N2). Este tipo de nitruración se realiza a una temperatura comprendida entre 750º y 1100º C. Entre las ventajas de este método está el ser más económico y más adaptable a la geometría de las piezas a tratar. El objetivo de este método es crear nitruros de titanio, los cuales presentan una elevada dureza superficial y resistencia al desgaste. El nitrógeno es soluble en el titanio formando una solución sólida intersticial, provocando un endurecimiento del material por un mecanismo de anclaje de las dislocaciones. Es importante evitar la presencia de oxígeno en el proceso para evitar la formación de óxidos Ti2O en la pieza. Los estudios existentes indican algunos problemas relacionados con el uso de este tratamiento de forma tradicional en hornos eléctricos, como son la necesidad de largos tiempos de tratamiento, superiores a 16 horas y elevadas temperaturas, por encima de 1000º C. Se han propuesto como modelo simplificado del proceso el siguiente esquema: Primero se forma una capa de Ti, luego conforme se va difundiendo el nitrógeno se forma una capa superficial de Ti 2N, y por último cuando la concentración de nitrógeno ha aumentado lo suficiente se forma una capa superficial de TiN, seguida de otra de Ti2N y por último una capa de difusión de nitrógeno Ti[8]. 10 1.2.5 Nitruración en baño de sales fundidas La nitruración en baño de sales se basa en calentar una sal en contacto con el material a nitrurar. La descomposición de la sal libera nitrógeno atómico que puede difundir hacia el interior del material. A medida que se van formando nitruros, estos inhiben la difusión del nitrógeno, ralentizando el proceso de difusión hacia el interior. 1.3 Energía solar concentrada Para aprovechar óptimamente la energía solar concentrada es necesario tener en cuenta sus características, ya que estas condicionaran el diseño de la instalación de captación solar, adecuado para cada necesidad. Los concentradores dirigen los rayos solares a una zona de menor superficie en la que se encuentra el absorbedor. El nivel de concentración depende de la relación entre las superficies del concentrador y del absorbedor, así como de la calidad óptica del concentrador. Estos concentradores pueden tener un sistema de seguimiento de la trayectoria solar en uno o dos ejes. Los sistemas de seguimiento en dos ejes permiten tener continuamente orientado el dispositivo, ya que siguen exactamente la trayectoria solar a lo largo de las horas del día. En los sistemas de un solo eje es necesario el continuo ajuste del dispositivo. La concentración energía solar tiene sus ventajas e inconvenientes: Las ventajas consisten en tener una fuente de alta densidad energética con una distribución energética en longitudes de onda parecida a la del cuerpo negro a 6000 K. Estos fotones depositan su energía de forma eficiente en la muestra, permitiendo calentamientos muy rápidos. Las desventajas son la elevada influencia de la nubosidad, ya que solo concentra radiación directa, el mayor coste de la instalación al emplear sistemas de seguimiento solar, y el delicado mantenimiento para tener limpias las superficies ópticas. 1.3.1 Instalaciones de refracción. Lente de Fresnel En estas instalaciones la luz solar pasa a través del dispositivo concentrador que redirige la luz hasta su eje. Este tipo de instalaciones absorbe una parte del espectro de longitudes de onda de la luz solar. La forma más clásica de concentrar la radiación solar es el empleo de lentes convergentes, que concentran la radiación en su foco. Una lente convencional que tuviese un diámetro apropiado para modificar materiales, tendría un tamaño y un peso demasiado grande y además tendría un coste elevado. Una alternativa a este tipo de lentes lo constituyen las lentes de Fresnel, que tienen la misma utilidad pero son mucho más ligeras y baratas. 11 En las lentes de Fresnel la superficie curva se sustituye por una serie de prismas o facetas, de forma que cada una de ellas refracta la radiación solar tal y como lo haría la superficie a la que sustituye. Es por ello que la lente de Fresnel funciona como una lente convencional. Los distintos polímeros que se utilizan para la fabricación de la lente determinan la región del espectro en la que trabaja esta, y por tanto su aplicación. Las lentes utilizadas para la concentración de radiación solar visible son de material acrílico, vinilo rígido o de policarbonato. La capacidad de concentración las lentes de Fresnel se puede incrementar usando un segundo elemento óptico, como puede ser una lente de menisco de cuarzo, que incrementa la concentración desde las 2600 veces hasta las 4600 veces que permite el montaje en dos etapas [9] 1. Lente de Fresnel 2. Lente de menisco 1.3.2 Nitruración con ESC En la bibliografía aparece una referencia [cita requerida] del año 1996 en el que se explica como se ha utilizado la ESC a través de la Lente de Fresnel para la nitruración gaseosa de una aleación de titanio. En dicho artículo se asegura que es posible obtener películas de nitruro de titanio usando energía solar concentrada mediante una Lente de Fresnel. Obtuvieron capas continuas y homogéneas con un espesor de 6 m en tan solo 2 minutos de tratamiento. En dos Proyectos Fin de Carrera se han hecho estudios de la nitruración gaseosa del Ti6Al4V con energía solar concentrada [1,2] 12 1.4 Propiedades físicas de los nitruros de titanio 1.4.1 Absorción de rayos X Al analizar las muestras con la técnica de difracción de rayos X (DRX), se observa como éstos no penetran en todo el volumen de la pieza, sino que en función del material superficial, son absorbidos conformen penetran en la pieza, hasta que se llega a una profundidad tal que prácticamente toda la intensidad es absorbida y no se difractan rayos X. Por lo tanto podremos analizar los componentes de la muestra hasta esta profundidad. En el caso del TiN, se puede calcular teóricamente cual es la profundidad máxima a la que van a llegar los rayos X. Tomando la expresión teórica [10]: I x I 0 e / x Calculamos, a partir de los coeficientes de absorción másicos y la densidad del TiN, la profundidad máxima, x, a la que llegan los rayos X. En el caso del TiN, será de 54 micras. En los resultados veremos que una capa de 30 micras de TiN absorbe prácticamente todos los rayos X y no se observan picos de Ti2N y Ti, eso es debido a que en la DRX, la onda entra y sale de la capa superficial formando un ángulo, esto provoca que la distancia recorrida dentro de la capa de TiN sea mayor de 54 micras. 1.4.2 Tamaño de grano A partir del espectro de difracción de rayos X de una muestra se puede averiguar el tamaño de los granos cristalinos que la componen a partir del ensanchamiento de las líneas. Usamos la siguiente expresión [11]: 0.9 B cos Donde es la longitud de onda de los rayos X, el ángulo donde se observa la línea en el difractograma, B el ensanchamiento del pico a mitad de altura (en radianes) y el tamaño de grano. En el apartado de resultados calcularemos el tamaño de grano de algunas de las muestras. 13 1.4.3 Propiedades ópticas del TiN El TiN, ha sido investigado, no sólo por sus propiedades mecánicas o electrónicas, sino también por sus propiedades ópticas. El TiN ha sido descrito por muchos autores como un “espejo de calor” debido a que presenta una reflectividad elevada al infrarrojo mientras que transmite muy bien la radiación visible, lo cual lo hace ideal para el recubrimiento de ventanas para edificios[12]. En la siguiente gráfica vemos como varía la reflectividad desde el Titanio puro al TiN, pasando por valores intermedios de TiNx. En esta otra gráfica vemos la reflectividad y transmisión para el TiN[13]: El TiN tiene un espesor de 18 nm sobre un sustrato de vidrio. Y si comparamos esta última gráfica con la de la del espectro solar, vemos que casi se solapan el máximo de transmisión con la del espectro solar[14]: 14 De forma que una pieza que esté siendo nitrurada con energía solar, se calentará más fácilmente ya que es más la energía absorbida que la reflejada. En cambio otros sistemas de calentamiento no son tan eficientes. En el caso de una nitruración termoquímica en un horno, conforme la pieza se vaya nitrurando (y hemos visto en la gráfica que con capas de nanómetros ya cambia el coeficiente de transmisión) el calentamiento por radiación perderá su importancia frente al de conducción y convección por lo que le llegará menos energía a la pieza. La distribución de energía de un cuerpo negro en torno a los 1500 K tiene el máximo en el infrarrojo, que como hemos visto es la longitud de onda que más refleja el TiN. Los láseres más frecuentes como el CO2 o el Nd:YAG tienen sus longitudes de onda características en el infrarrojo (10 m) lo cual hemos visto que es ineficiente para el proceso aunque consiguen fundir el titanio y nitrurarlo gracias a que son concentrados y se obtiene una mayor densidad de potencia. 1.4.4 Propiedades superconductoras del TiN El nitruro de titanio muestra una transición de aislante a superconductor a una temperatura cercana a 5.6 K. Además es muy sensible a la estequiometria del material de forma que muestra un rango de transiciones entre 0 < Tc < 5.6 K, dándose la Tc máxima para una concentración del 50% del N en Ti, este comportamiento lo hace muy útil en microresonadores y nanocircuitos [16,17]. 15 2. OBJETIVOS El objetivo principal de esta investigación es modificar la superficie de la aleación de titanio Ti6Al4V, mediante energía solar concentrada, formando una capa de nitruros de titanio. La zona superficial se endurece y se eleva su resistencia al desgaste y a la fatiga. Para concentrar la energía solar se cuenta con una instalación, la Lente de Fresnel, situada en la terraza de la E.T.S.I.I. de Ciudad Real. Las etapas a seguir para conseguir los objetivos son las siguientes: - - - Revisión bibliográfica de artículos científicos publicados, así como de tesis, libros y proyectos fin de carrera anteriores realizados en el área. De este modo tendremos unas condiciones de partida y de referencia. Desarrollar el procedimiento experimental de los ensayos, preparando las instalaciones y los materiales a tratar. Buscar las condiciones óptimas para el tratamiento de los materiales durante el calentamiento. Preparar metalográficamente las muestras después de los ensayos. Estudiar las muestras, mediante la medida de la rugosidad, ensayos de dureza, análisis de la composición presente en la superficie por medio de rayos X (DRX), estudio de la microestructura y de la superficie mediante el microscopio y ensayos Pin-on-disk de desgaste. Finalmente, analizar todos los resultados y tratar de explicar el mecanismo de nitruración y la aplicación de este. 16 3. PROCEDIMIENTO EXPERIMENTAL 3.1 Características de la aleación utilizada La aleación de Ti6Al4V usada en los experimentos viene en barras cilíndricas de 16 y 25 mm de diámetro y fueron suministradas por la empresa GoodFellow. Las muestras de 25 mm estaban destinadas a ser usada en la PSA, si bien se nitruraron en la lente de Fresnel para comprobar la posibilidad de trabajar en ésta con piezas un poco mayores. La aleación viene con una microestructura de partida mill-annealed y con una microdureza aproximada de 350 HK (a 500gf, en cambio se midió 450HK con 50 gf) Las probetas se rebanaron de la barra con una microcortadora Struers Secotom-10 en discos cilíndricos de 3 mm de espesor aproximadamente. 3.2 Preparación de las probetas antes de la nitruración Con el objeto de estudiar el incremento de rugosidad antes y después de la nitruración, algunas de las probetas fueron pulidas hasta obtener un brillo tipo espejo, con una rugosidad media Ra, sensiblemente inferior a la de las probetas sin pulir. Las probetas cortadas seguían el siguiente proceso: Embutición Desbaste Pulido Extracción La embutición se realiza para pulir la muestra en la máquina Struers TegraPol-15 en vez de usar la Metaserv 2000 Grinder / Polisher. Esta última es manual y permite pulir directamente la pieza, sin embargo el acabado es peor. Usamos la embutidora Struers LaboPress-3, y la resina epoxi ClaroFast de Struers. El proceso de desbaste se realiza usando los discos MD-Piano (lubricado con agua y acabado de lija 220) y MD-Allegro (con suspensión de diamante DIAPRO MD-Allegro Lagro de 9 m) En el proceso de pulido se usan los discos MD-DAC (con suspensión MD-Dac de 3 m) y MD-Nap (con suspensión MD-Nap-B de 1m). 17 Por último extraemos la pieza, presionando la resina dentro del tornillo de banco y buscando que la pieza quede por debajo de las mordazas, para que sólo se haga presión sobre la resina, que es lo que nos interesa romper. Medimos la rugosidad con el rugosímetro PCE-RT 1200 en dos direcciones perpendiculares (luego se promedian). Pesamos la pieza en la balanza de precisión Acculab ATILON (con precisión de 0.1 mg) y anotamos estos valores. Medimos el grosor exacto de la pieza con el calibre y conociendo el diámetro ya sabemos la superficie de la pieza, la cual anotamos. 3.3 Preparación metalográfica de las muestras nitruradas Las muestras nitruradas se preparan para su estudio en el microscopio para obtener una imagen nítida y de calidad de la microestructura de estas. Queremos obtener una superficie con un acabado tipo espejo. Por supuesto, antes de manipular la pieza es necesario hacer una serie de análisis que serían imposibles o difíciles de hacer después. Estos incluyen: Pesado de la muestra (para medir el incremento de peso) Medida de la rugosidad Ensayo de desgaste (para el caso de piezas pequeñas) Observación de la superficie en el microscopio óptico Para obtener una superficie lisa para su observación al microscopio, haremos una preparación metalográfica que consta de las siguientes etapas: Corte Embutición Desbaste Pulido Ataque Cortamos la muestra con la microcortadora Struers Secotom-10 en dirección perpendicular a su superficie de forma que obtengamos una vista interna de la pieza. A continuación embutimos la muestra con la cara que queremos analizar apoyada en el pistón de la embutidora Struers LaboPress-3, y la resina epoxi ClaroFast. Desbastamos y pulimos la parte de la pieza que queremos ya analizar, ya embutida con la máquina Struers TegraPol-15. El proceso de desbaste se realiza usando los discos MD-Piano (lubricado con agua y acabado de lija 220) y MD-Allegro (con suspensión de diamante DIAPRO MD-Allegro Lagro de 9 m) En el proceso de pulido se usan 18 los discos MD-DAC (con suspensión MD-Dac de 3 m) y MD-Nap (con suspensión MD-Nap-B de 1m). El ataque se realiza con reactivo de Kroll (3 cm 3 de HF y 6 cm3 de HNO3 en 100 ml de H2O) el cual se compra ya preparado. El tiempo de la reacción de ataque es muy rápido (5-30 segundos) y hay que tener mucho cuidado de no pasarnos y que se obscurezca demasiado. Si esto ocurriese, habría que volver a pulir la pieza de nuevo. 3.4 Análisis de las muestras Una vez preparadas las muestras procedemos a analizarlas. Para la caracterización de la microestructura disponemos de un microscopio Leica que tiene una resolución máxima de 1000 aumentos (aunque con el magnificador de 1.5x puede llegar a 1500). El microscopio lleva incorporado una cámara digital con la que podemos fotografiar las muestras, pudiendo guardar las imágenes en el ordenador conectado a dicha cámara. También mediremos la microdureza de las muestras usando un microdurómetro Future Tech. Este aparato realiza una penetración en la muestra con un indentador de diamante, dejando una marca que será la que indique la dureza del material. 3.4.1 Ensayo de dureza Durante esta investigación se ha medido la dureza a distintas distancias desde la superficie, comprobando como desciende en valor a medida que nos alejamos de la superficie hasta estabilizarse en el centro de la muestra. Hemos usado la escala de dureza Knoop, que es la más apropiada para medir durezas en capas delgadas, como ha sido el caso, ya que deja una huella estrecha y alargada. En muchas ocasiones hemos podido medir la dureza de las dos capas principales de nitruros con las que nos hemos encontrado: TiN y Ti2N. En este ensayo se utiliza una pirámide de diamante que deja una marca en forma de rombo en el material según la carga que establezcamos en el microdurómetro. En nuestro caso la carga fue de 50gf. Se hizo esta elección de carga porque ofrecía un compromiso entre visibilidad de la huella y que la realización de ésta no rompiera las capas de nitruros. Una vez hecha la huella, se procede a medir la diagonal mayor de ésta y se aplica la siguiente ecuación: KHN 14.2P l2 Donde: KHN: dureza Knoop. 19 P: carga aplicada (Kg.) l: longitud de la diagonal mayor de la huella (mm) El microdurómetro hace directamente el cálculo a partir de la medida de la longitud de la diagonal (la carga ya ha sido seleccionada, por lo que es conocida) y ofrece el valor en pantalla (también hace la conversión a otra escala de dureza como la Vickers) 3.4.2 Difracción de rayos X (DRX) Para analizar mejor la composición de la muestra después de la nitruración hemos recurrido a la técnica de difracción de rayos X. Este método nos da información precisa de los elementos que existen en una determinada zona de nuestra muestra. En general será la superficie que es donde ocurre la nitruración. Este equipo funciona mediante la técnica de Bragg-Brentano. El tubo de rayos X, es de composición cerámica y se le ha practicado el vacío. Contiene un hilo de wolframio al que se somete a un potencial de 40 KV y es recorrido por una corriente de 40 mA. Los electrones salen despedidos del hilo con energía elevada y chocan contra una placa de cobre. El cobre emite rayos X en todas las direcciones y estos son canalizados mediante unas láminas metálicas en dirección a la muestra, la cual va girando. Los rayos reflejados por la muestra se dirigen a un monocromador de grafito que sólo emite la radiación , que es la única que llega al detector. La obtención de la distancia interplanar dhkl que depende de los índices de Miller viene dada por la Ley de Bragg, cuya expresión es la siguiente[15]: 2 dhkl sen Donde es la longitud de onda radiante incidente, que para nuestros ensayos ha sido de 1,5405 Å y es el ángulo de Bragg, que va variando al girar la muestra, dando lugar a distintos valores de dhkl. El equipo utilizado ha sido un difractómetro Philips X’Pert MPD PW3040 instalado en el laboratorio de mineralogía aplicada del IRICA (Instituto Regional de Investigación Científica Aplicada). Los datos que da este equipo sirven para obtener un difractograma y mediante las fichas características de cada compuesto se comparan los picos del difractograma y se reconocen los elementos presentes en las muestras. 3.5 Energía Solar Concentrada: Lente de Fresnel Este dispositivo concentrador de la energía solar se encuentra en la terraza del edificio de la Escuela Técnica Superior de Ingenieros Industriales de la UCLM en Ciudad Real. 20 La lente se encuentra montada sobre un armazón metálico orientable mediante un seguidor solar de un eje, el cual esta conectado a un equipo informático que regula el movimiento y registra las temperaturas de los termopares y la velocidad angular con el que se mueve así como el ángulo girado. La lente es de forma circular, con un diámetro de 900 mm y un espesor central de 3,17 mm. Está construida con material acrílico, lo que le proporciona una larga vida útil sin apenas mantenimiento (sólo la limpieza de su superficie, debido a que es una instalación exterior). El foco de la lente se encuentra a 757 mm del centro de la misma. En este lugar es donde se colocan las piezas a ensayar. La caracterización de la lente se hizo en un estudio previo. Como vemos la densidad de radiación solar tiene una distribución gaussiana a medida que nos alejamos del foco en el plano focal (a 757 mm del centro de la lente). La distancia focal también influye, y es la forma más directa de controlar la densidad de radiación solar, acercando o alejando la muestra en el eje Z. La concentración máxima en el foco es de 2644 veces la radiación incidente, aunque podría ser aumentada intercalando otra etapa consistente en otra lente o un sistema óptico de concentración. La principal característica de esta instalación es su bajo coste, tanto de montaje y puesta en marcha, como de mantenimiento. Además es una instalación única en el sentido de que contamos con una distribución de energía de los fotones incidentes muy parecida a la del sol, que a su vez se aproxima a grosso modo, a la de un cuerpo negro con una temperatura de 6000 K (salvo ciertas longitudes de ondas absorbidas por la atmósfera)[14] Un horno en cambio tiene una distribución de energía por longitud de onda muy parecida a la de un cuerpo negro a 1500 K, mientras que los láseres están limitados a una sola longitud de onda (son monocromáticos) Un factor a tener en cuenta en el uso de estos tipos de instalaciones es que necesitan una radiación constante y directa del sol, por lo que los experimentos deben realizarse con cielos despejados. 3.6 Ensayos realizados Se han hecho un total de 33 ensayos (el resumen de todos ellos viene en el anexo) en estos rangos de temperaturas: - Más de 1200º C - 1200º C - 1150º C - 1100º C - 1050º C 21 4. RESULTADOS Y DISCUSIÓN En este apartado se van a describir los resultados obtenidos de los ensayos de nitruración realizados en la Lente de Fresnel de la E.T.S.I.I. de Ciudad Real. El objetivo es optimizar el proceso de nitruración, ya que en el PFC de Javier León se demostró que se producía el proceso y que este aumentaba la dureza. Vamos a analizar el incremento de rugosidad, la microestructura de las capas nitruradas, la composición por medio de los rayos X y el estudio de la microdureza. 4.1 Material de partida Antes de empezar a analizar los resultados obtenidos por la nitruración, y para ver el efecto de esta, vamos a caracterizar el material base sin tratar. El estudio se basa en un análisis microestructural mediante el microscopio óptico, medida de la microdureza por medio de ensayos Knoop y análisis de los componentes presentes mediante difracción de rayos X. La aleación Ti6Al4V presenta una estructura bifásica formada por fase y fase retenida en los límites de grano que no transformó durante el enfriamiento. Esta estructura bifásica + a temperatura ambiente se explica por la presencia en su composición de un 6% de aluminio que estabiliza la fase y un 4% de vanadio que estabiliza la fase . El material de partida presenta una estructura homogénea, con un valor de dureza de 350 HK medido para una carga de 500 gf y de 450 HK si la carga empleada es de 50 gf, como se puede ver en la gráfica. También vemos en la siguiente gráfica la microestructura homogénea bifásica del material de partida. El análisis de la difracción de rayos X confirma la presencia de las dos fases y . 22 Microestructura del Ti6Al4V Difracción de rayos X de una muestra de Ti6Al4V 4.2 Nitruración en la Lente de Fresnel 4.2.1 Ensayos a temperatura mayor que 1200º C Son ensayos realizados en el foco, dado que no se pueden medir con el termopar de tipo K, en muchos de los ensayos, o no se midió o se midió la del aislante que es mucho más baja. Ha habido varios resultados muy buenos de los que se hicieron a esta temperatura. Otros en cambio no lo eran tanto. Si embargo hemos podido obtener estructuras bicapas en las que hemos podido medir directamente la dureza. 23 Vemos la gráfica de microdureza de estos ensayos desde su superficie hasta el centro: Cuando vemos la representación del espesor de la capa nitruros en función del tiempo, vemos que la tendencia general es a aumentar conforme avance éste, aunque los datos no son concluyentes como para sugerir un crecimiento que siga una la ley parabólica con respecto al tiempo: Vemos en la microestructura como se aprecian claramente la capa superior de TiN, la inferior de Ti2N y la de difusión del nitrógeno en Ti en la muestra E009: 24 Externamente, el aspecto que muestra una muestra nitrurada (E006) es el siguiente: 4.2.2 Ensayos a temperaturas en torno a 1200º C En estos ensayos se midió la temperatura en torno a los 1200º C bien con el termopar de tipo R, o bien con el de tipo K con temperaturas unos grados por debajo de los 1200º C. Vemos la gráfica de temperatura del ensayo E031 que ha sido el de la temperatura más alta que se haya podido medir con precisión: 25 La temperatura más alta medida ha sido de 1240º C ¿Sería posible obtener temperaturas más altas? Si es posible, variando el flujo de nitrógeno hasta que pase muy poco nitrógeno. Como consecuencia la pieza se enfría más lentamente y le da tiempo para coger más temperatura. La desventaja es que con poco nitrógeno la pieza tiende a oxidarse, ya que la cámara no es completamente hermética. Las gráficas de microdureza y de crecimiento de la capa de nitruros son las siguientes: 26 Exceptuando el primer dato y el último, el resto parece seguir una tendencia creciente. Como podemos ver en esta micrografía, la capa de TiN presenta una dureza mayor que la de de Ti2N que hay debajo: El valor de dureza de la huella de TiN es 1930 HK (con una carga de 50gf), la siguiente, dentro del Ti2N es 1525 HK y la tercera, todavía en el Ti2N es de 1077 HK. La dureza va descendiendo debido a que la proporción de nitrógeno va descendiendo conforme nos vamos adentrando en la pieza. Además se observa que la capa de Ti2N es menos dura que la de TiN no sólo porque las huellas sean mayores, sino que se observan más grietas y un aspecto más arañado. El grosor de la capa de nitruros en este punto es de 63 m y el aumento usado ha sido de 500x. Esta micrografía pertenece a la muestra E033, por fuera su aspecto es el siguiente: 27 4.2.3 Ensayos a temperaturas en torno a 1150º C En este tipo de ensayos ya no es posible medir directamente la microdureza sobre la capa de TiN aunque se puede observar y medir en el microscopio. La de Ti2N todavía se puede medir, como se observa en las otras gráficas, la microdureza alcanza su valor más alto en la superficie para ir descendiendo hasta alcanzar la microdureza del material base en el centro de la pieza. El crecimiento de la capa de nitruros en función del tiempo es el siguiente: 28 En este caso si se puede observar una tendencia creciente clara. Se pudo fotografiar el proceso de nitruración de la pieza E007. Esta pieza que estaba pulida (ver el apartado de rugosidad), al principio tiene un aspecto espejado (izquierda), sin embargo, conforme avanza el proceso, la superficie se fue poniendo de un tono mate (derecha): La razón de que cambie su aspecto de pulida a mate la vemos en esta micrografía de la superficie: 29 En ella se observa como la superficie parece arrugada, como consecuencia del crecimiento de los cristales de TiN y de las expansiones y contracciones térmicas del proceso. 4.2.4 Ensayos a temperaturas en torno a 1100º C Las gráficas de microdureza y tiempos de crecimiento son las siguientes: La microdureza cumple con lo esperado. Disminuye desde los valores altos de la superficie hasta llegar a la del material base en el centro. En la de los espesores no encontramos una tendencia clara. 4.2.5 Ensayos a temperaturas en torno a 1050º C Vemos las gráficas de microdurezas y velocidad de crecimiento: 30 En general, las capas obtenidas a esta temperatura no han conseguido grandes espesores, sin embargo, también se ha obtenido un endurecimiento y en algunos casos se han obtenido ventajas: El tamaño de grano del titanio no ha crecido tanto y es previsible un mejor comportamiento frente a la fatiga. La rugosidad tampoco ha aumentado mucho. Si el proceso ha ido bien y la muestra no se ha oxidado y estaba pulida, la rugosidad no aumenta mucho y el aspecto visual exterior muestra una superficie espejada y amarilla. Como ejemplo la muestra E021: 31 Aspecto exterior: Superficie: Microestructura: 32 4.3 Medidas de rugosidad En algunos de los casos se pudo medir la rugosidad antes y después del proceso. Se resumen los resultados en la siguiente tabla: Nº Ensayo Pulida E007 E009 E010 E011 E012 E013 E014 E015 E016 E018 E019 E020 E021 E022 E023 SI NO NO NO NO NO SI SI SI SI SI NO SI SI NO Rugosidad antes (Ra, m) 0.115 0.395 0.270 0.562 0.384 0.589 0.253 0.486 0.220 0.190 0.395 0.455 0.152 0.171 0.389 Rugosidad después (Ra, m) 0.572 1.290 0.588 1.231 1.248 1.021 0.374 0.837 0.805 0.998 1.372 0.998 0.290 0.602 0.894 % aumento 497 327 218 219 325 173 148 172 366 525 347 219 191 352 230 La única tendencia clara es que el proceso aumenta la rugosidad. Habría que hacer más estudios para tener estadísticas claras acerca de la dependencia de ésta con la temperatura del proceso y la microestructura obtenida. 4.4 Estudios de desgaste Los ensayos de desgaste se realizaron siguiendo las indicaciones de la norma ASTM G99-95a (“Standard Test Method for Wear Testing with a Pin-onDisk Apparatus”), en concreto la humedad relativa deberá ser del 50% y la temperatura ambiente de 25º C. Vemos como para la muestra E001 que tiene un espesor de TiN con una dureza superficial de 2582 HK (50gf), un ensayo de 300 metros con una carga de 5 N no atraviesa el surco la capa de nitruros: 33 La gráfica que representa al coeficiente de rozamiento en función de la distancia recorrida nos muestra como tras un incremento rápido inicial se acaba estabilizando en un valor entorno a 0.65 En cambio en la muestra E007 como el espesor de la capa de nitruros es de 8 m, enseguida se llega al titanio subyacente en poco tiempo, y se obtiene una gráfica más parecida a la del titanio sin tratar: Observamos que el ancho del surco es más ancho que el anterior: 34 Sin embargo habría que hacer más ensayos, sobre todo con las piezas que presentan mayor espesor de nitruros para ver su evolución de distancias del orden de los 1000 m. 4.5 Estudio del tamaño de grano Se ha seleccionado el espectro de DRX de la muestra E033 ya que presenta picos muy bien definidos de TiN, a partir de la fórmula[11]: 0.9 B cos Hallamos para cada pico y hacemos el promedio: Línea TiN (1 1 1) TiN (2 0 0) TiN (2 2 0) TiN (3 1 1) TiN (2 2 2) TiN (4 0 0) radianes 0.320137 0.371973 0.540049 0.648172 0.681944 0.814152 FWHM (radianes) -3 3.391873 x 10 3.486121 x 10-3 5.715953 x 10-3 7.254810 x 10-3 8.668177 x 10-3 9.076410 x 10-3 (nm) 43.06 42.09 28.28 23.97 20.68 22.25 El promedio que sale es de 30.16 nanómetros, del mismo orden de magnitud (50-100 nm) que lo medido por otros autores [5] para la nitruración termoquímica. 35 4.6 Difracción de rayos X Como ya vimos en el cálculo de la absorción por rayos X, en función del espesor de las capas, van a aparecer espectros con TiN sólo o con TiN, Ti 2N y Ti variando la intensidad en función del espesor de las capas. Muestra E033 Debido a que presenta un espesor promedio de TiN de 30 m, sólo se observan picos de éste. Muestra E003 36 Con un espesor de TiN de 1 m y de Ti2N de 7 m, se obtienen esos picos más los del Ti ya que las dos primeras capas no absorben todos los rayos X. Muestra E032 Con un espesor de TiN de 2 m y de Ti2N de 25 m, se obtienen esos picos más los del Ti ya que las dos primeras capas no absorben todos los rayos X, sin embargo esta vez los picos de Ti son menos intensos porque el espesor de la capa total de nitruros es mayor que en el caso anterior. 37 5. CONCLUSIONES En esta investigación se ha tratado de optimizar el proceso de nitruración del titanio usando ESC. Además se han hecho estudios sobre la rugosidad y desgaste de la pieza nitrurada. El proceso se ha llevado a cabo en la instalación que se encuentra en la E.T.S.I.I. y que consiste en una Lente de Fresnel. Se ha estudiado el incremento de rugosidad antes y después de la nitruración, obteniéndose un incremento sustancial de esta en las muestras que no estaban pulidas antes del proceso. Se han hecho estudios en varios rangos de temperaturas desde los 1000º C hasta los 1200º C. Se han obtenido algunas muestras muy prometedoras y aunque no se puede asegurar una tendencia clara, parece que la nitruración es más eficiente a altas temperaturas, cercanas a los 1200º C, incluso con tiempos tan cortos de 5-10 minutos. En la mayoría de las muestras se ha obtenido una estructura bicapa de nitruros, TiN y Ti2N, seguida de una capa de difusión formada por una solución sólida alfa endurecida intersticialmente con nitrógeno. El espectro de DRX así lo confirma, excepto en los casos en los que la capa de TiN es tan ancha que absorbe prácticamente toda la intensidad y no se ven picos ni de Ti2N ni de Ti. El análisis de la microdureza ha revelado un incremento de la dureza, incluso en algunos casos se ha podido incrustar perfectamente la huella en cada capa de nitruros, confirmando que la dureza del TiN es mucho mayor que la de la de Ti2N. También se ha realizado algunos estudios de desgaste, confirmando lo ya visto en el PFC de Iván Redondo. La capa de nitruros mejora las propiedades tribológicas de la pieza. La conclusión más novedosa de esta investigación se refiere a que hasta ahora no se había podido ver todo el potencial en lo que a grosor de capas y rapidez de crecimiento como se ha podido ver hasta ahora. La obtención de piezas con capas de decenas de m de espesor, de TiN y Ti2N en tiempos del orden de 5 a 30 minutos establece un hito en este tipo de estudios, un record de rapidez. La estructura de dos capas de nitruro se ha podido estudiar con mayor resolución en el microscopio óptico, apreciándose mejor la diferencia de morfología entre la capa de TiN (más dura) con la de Ti2N (menos dura). Se propone ampliar la investigación con lo siguiente: - Medir la presión y el caudal directamente en la cámara de reacción, para comprobar si afectan al proceso. Seguir mejorando la estanqueidad (gomas, tapones, etc.) de la cámara de reacción, para evitar la oxidación que se ha dado en algunos casos. 38 - - - - - Medir el incremento de peso de la pieza después del proceso y dividirlo por la superficie de esta. Esta razón probablemente cumplirá una ley parabólica con respecto al tiempo. Medir el tamaño de grano de TiN en el SEM y comprobar si los cálculos hechos a partir de la difracción de rayos X se corresponden con el tamaño real de grano. Hacer estudios tribológicos sobre muestras que muestren dos capas gruesas de TiN y Ti2N con la idea de que se pueda observar como el pin atraviesa una y luego otra sobre la gráfica del coeficiente de rozamiento. Dado que la difusividad del nitrógeno en la fase es mayor que en la fase , se propone calentar la pieza en una atmósfera de argón puro, para cambiar rápidamente a nitrógeno puro cuando la pieza esté estabilizada en una temperatura cercana a los 1200º C Probar otras mezclas de gases. Puesto que los carburonitruros son más duros que los nitruros se proponen varias mezclas: N2 + CH4 N2 + CO + H2 U otras mezclas con gases que contengan nitrógeno y carbono con la idea de que estos se depositen sobre la superficie del titanio. 39 BIBLIOGRAFÍA [1] Jesús Angel Martín-Menasalvas Viso. “Nitruración Gaseosa de la Aleación Ti-6Al4V” Proyecto Fin de carrera Nº 07-01-201035 de la E.T.S.I.I. de Ciudad Real. UCLM. (Julio 2007). [2] Javier León Nieto. “Endurecimiento Superficial Mediante Nitruración Solar de Aleaciones de Titanio” Proyecto Fin de carrera Nº 08-01-200241 de la E.T.S.I.I de Ciudad Real. UCLM. (Febrero 2008). [3] Iván Redondo Moreno. “Comportamiento Frente al Desgaste del Ti6Al4V Nitrurado con Energía Solar Concentrada” Proyecto Fin de carrera Nº 08-01-200284 de la E.T.S.I.I de Ciudad Real. UCLM. (Octubre 2008). [4] F. Smith “Fundamentos de ciencia e ingeniería de los materiales” 3º edición. McGraw Hill (2000), 216-217. [5] Daniel Rodríguez Rius, “Obtención de capas de nitruro de titanio mediante tratamiento termoquímico en titanio y Ti6A14V y caracterización de sus propiedades para aplicaciones biomédicas” Localización: http://www.tdx.cesca.es/TDX-0529101130232/, Tesis Doctoral, UPC, 2000. [6] J.C. Avelar-Batista, E. Spain, J. Housden, A. Matthews, and G.G. Fuentes, ”Plasma nitriding of Ti6Al4V alloy and AISI M2 steel substrates using D.C. glow discharges under a triode configuration”, Surface and Coatings Technology , Volume 200, Issues 5-6, 2005, pp 1954-1961. [7] E. György, A. Pérez del Pino, P. Serra, and J.L. Morenza, “Surface nitridation of titanium by pulsed Nd:YAG laser irradiation”, Applied Surface Science 186 (2002) 130134. [8] A. Zhecheva, W. Sha, S. Malinov, and A. Long, “Enhancing the microstructure and properties of titanium alloys through nitriding and other surface engineering methods”. Surface and Coatings technology Vol. 20. Issve 7, 2005. [9] V.M. Andreev, A.S. Vlasov, V.P. Khvostikov, O.A. Khvostikova, P.Y. Gazaryan, N.A. Sadchikov, and V.D. Rumyantsev “Conference Record of the 2006 IEEE 4th World Conference on Photovoltaic Energy Conversion”, WCPEC-4 1, art. nº. 4059710, pp. 644-647 (2007). [10] B. D. Cullity, “Elements of X-Ray Diffraction” Addison-Wesley Publishing Company, p. 13 (1978). [11] B. D. Cullity, “Elements of X-Ray Diffraction” Addison-Wesley Publishing Company, p. 284 (1978). [12] J. Rivory, J.M. Behagel, S. Berthier, and J. Lafait, “Optical Properties of Substoichiometric TiNx”, Thin SolidFi/m.s, 78(1981) 161-165 Electronic and Optics. [13] Y. Claesson, M. Georgson, A. Roos, and C.-G. Ribbing. “Optical Characterisation of Titanium-Nitride-Based Solar Control Coatings”, Solar Energy Materials 20 (1990) 455-465. 40 [14] R. Wenham, Stuart (editor) et al. “Applied Photovoltaics” Cap. 1, pag 7, (2006) Editorial Earthscan Publications, Limited. [15] Joaquín Bermúdez-Polonio “Métodos de difracción de rayos X” Principios y aplicaciones. Ediciones Pirámide (1981), 117-137. [16] P. LeClair, G.P. Berera, and J.S. Moodera. “Titanium nitride thin films obtained by a modified physical vapor deposition process” Thin Solid Films 376 (2000), 9 – 15. [17] F. Lefloch, C. Hoffmann, and O. Demolliens. “Nonlinear flux flow in TiN superconducting thin film”, Physica C 319 (1999) 258–266. 41