Caracterización del material de un tubo de fuego de una

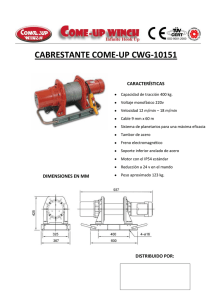

Anuncio

CARACTERIZACIÓN DEL MATERIAL DE UN TUBO DE FUEGO DE UNA CALDERA DE VAPOR PIROTUBULAR CON 20 AÑOS DE SERVICIO Alejandro López Ibarra*, Manuel Rodríguez Pérez**, Alejandro Duffus Scott**, Rafael Fernández Fuentes**, Victor Hugo Baltazar Hernández*, Angel González Ramos*, Enrique Alejandro López Baltazar* *Universidad Autónoma de Zacatecas “Francisco García Salinas”, Ave. López Velarde No. 801, C.P. 98060, Zacatecas, Zac., México, tel: (492) 92-208-27 [email protected] **Universidad Central “Marta Abreu” de las Villas, Cuba, Carretera a Camajuaní km. 5 ½, Santa Clara, Cuba, tel: (42) 28-15-86 RESUMEN En este trabajo se presenta la caracterización del material de un tubo de fuego de una caldera de vapor con 20 años de servicio, mediante análisis químico, microscopía óptica, ensayo de tracción, de impacto y de dureza. Según los resultados, el material bajo estudio corresponde a un acero AISI- SAE 1020, en el cual se observaron regiones con morfologías no típicas de estructura para este tipo de acero. Palabras claves: Tubo de fuego; caldera de vapor; mantenimiento ABSTRACT CHARACTERIZATION OF A FIRE TUBE MATERIAL OF STEAM BOILER WITH 20 YEARS IN SERVICE In this paper is presented the characterization of a fire tube material of steam boiler with 20 years in service. Has been carried out chemical analysis, optical microscopy, test tension, impact and hardness. The result obtained are similar the AISI 1020 steel, which presented regions with structures that are not typical in this steel. Keywords: Fire Tube; Steam Boiler; Maintanence Comentario [r1]: Titulo, resumen y palabras clave en ingles 1. INTRODUCCIÓN Actualmente las calderas de vapor constituyen un eslabón fundamental de muchos procesos industriales asociados con la industria azucarera, textil, alimenticia y además en el sector de la salud. Estas instalaciones se construyen usualmente con placas de acero de bajo carbono no aleado, generalmente, conformadas y unidas por medio de soldadura. El código ASME BPV, en su Sección II, Partes A, B y C [1], recopila las especificaciones de los materiales adoptados para ser empleados en la construcción de calderas y recipientes a presión. Un tipo de caldera frecuentemente utilizado en México y en Cuba es la caldera pirotubular, en la que los gases calientes pasan por el interior de los tubos que se encuentran rodeados de agua. Este tipo de caldera, generalmente, tiene un hogar integral denominado caja o tubo de fuego el que está limitado por superficies enfriadas por agua[2]; Las mismas, en la actualidad, se utilizan para producir vapor a presión relativamente baja (hasta 12 kg/cm2) destinado a la producción de energía [3, 4]. El tubo de fuego es una parte que está expuesta a las condiciones de servicio más severas. Éste se ubica en la parte central de la caldera, donde se lleva a cabo la combustión, y conduce los gases a través de su interior hasta otros tubos por los cuales continua su circulación. Por los años y condiciones de servicio, existe la posibilidad de que el tubo de fuego pueda tener cierta degradación estructural y por consiguiente una posible disminución en sus propiedades mecánicas [5, 6, 7, 8], por lo que, en un momento dado, se pueden originar fallas. Cuando esto ocurre, generalmente se sustituye el elemento o se repara mediante soldadura, en dependencia de la magnitud del defecto [10]. Esta problemática se puso de manifiesto en la Planta Piloto “José Martí” de la Universidad Central de Las Villas y dio origen al desarrollo del presente trabajo; con el objetivo de caracterizar el material del tubo de fuego de la caldera instalada en la referida Planta. 2. MATERIALES Y MÉTODOS Se utilizaron muestras de un tubo de fuego que trabajó durante 20 años a una temperatura de 230 ºC y presión de 10 atmósferas. La caracterización del material del tubo de fuego comprendió: análisis químico, análisis metalográfico y ensayos de tracción, dureza e impacto. La determinación de la composición química del acero se realizó mediante análisis espectral de emisión atómica en el equipo OBLF -Model RS1000. El análisis metalográfico se realizó en tres planos. Los planos se establecieron en función de la norma ASTM E3[11] para materiales laminados. El estudio metalográfico se efectuó en el microscopio óptico Nikon-Versamet 3. A partir de las observaciones y por el método de comparación, según la norma, ASTM E45[12] se determinaron: el tipo, y el tamaño de las inclusiones. El tamaño de grano medio se determinó por el método de comparación de las cartas estándar según la norma ASTM E112 [13]. Las probetas para el ensayo de tracción se elaboraron en base a la norma ASTM A370 [14] y fueron extraídas según se muestra en el esquema de la figura 1. Los ensayos para determinar la resistencia máxima a la tensión y a la fluencia se realizaron en una máquina del tipo Wolpert Werkstoffprumashiden. Figura 1. Esquema de la parte obtenida del tubo de fuego así como de la localización de las probetas. Para la determinación de la dureza se utilizaron tres probetas por cada plano. Los ensayos se realizaron por el método Brinell según la norma ASTM A370, utilizando el equipo Affri con un penetrador de 2.5 mm de diámetro y una carga de 187.5 kg. En base a la norma ASTM A370 [14] se prepararon 3 probetas, con la ranura ubicada en el sentido transversal de laminación. Los ensayos se realizaron a temperatura ambiente en el equipo Amsler Otto Wolpert-Werke, D-6700 Ñudwigshafen/Rhein, de tecnología alemana. 3. RESULTADOS Y DISCUSIÓN 3.1. Análisis químico Los resultados del análisis químico se muestran en la tabla 1; según los resultados, el material bajo estudio corresponde a un acero AISI-SAE 1020 [9] cuya composición nominal se da en la tabla 2. Tabla 1. Composición química del material analizado (%). C Si Mn P S Cr Ni 0.233 0.024 0.738 0.004 0.034 0.006 0.017 Mo Cu Al Ti V W Co <0.001 0.007 0.034 <0.001 <0.001 0.038 <0.001 Tabla 2. Composición nominal del acero AISI 1020 [9]. C Mn Pmax Smax 0.17-0.24 0.25-0.60 0.04 0.05 3.2. Análisis metalográfico 3.2.1.Inclusiones no metálicas. Se observaron inclusiones no metálicas del tipo D (óxidos tipo globular), número 1, serie fina, diámetro aproximado de 8 µm. Estas son menos perjudiciales para las propiedades mecánicas. 3.2.2. Microestructura. El tipo de microestructura es ferrítico-perlítica (figura 2). Según las tablas de comparación de la ASTM, el tamaño de grano es del No. 6, con 45 µm de diámetro medio, 496 granos/mm2. En las figuras 3, 4, y 5 se observaron regiones con morfologías no típicas de estructura para este tipo de acero, lo cual puede ser debido a la degradación que ha sufrido el material [5, 6, 7, 8, 10]. Figura 2. Plano alfa, 100X, 2% nital, tamaño de grano No. 6, 45 µm de diámetro medio de grano: 496 grano/mm2, según las tablas de comparación de la ASTM. Figura 3. Plano gamma 500X, 2% nital Figura 4. Plano gamma 500X, 2% nital Figura 5. Plano gamma 1000X, 2% nital 3.3. Propiedades Mecánicas. 3.3.1. Ensayo a la tracción. Tabla 3 Resistencia a la tensión, fluencia, ductilidad y reducción de área Número de probeta 1 2 Resistencia a la tensión máxima. kg/mm2 43.46 43.93 psi 61,813 62,524 Limite de fluencia kg/mm2 38.34 40.26 psi 54,531 57,262 Elongación % (en 1”) Reducción de área % 31.22 28.3 56.27 54.15 Comparándose con el acero SAE 1020, cuya resistencia a la tensión es de 45.70 kgf/mm 2 , se encuentra que el acero caracterizado tiene una resistencia a la tensión ligeramente menor, siendo ésta en promedio de 43.7 kgf/mm2. En relación al límite de fluencia el acero caracterizado, el valor obtenido es aproximadamente igual al establecido para el acero 1020. Con respecto a la elongación, el valor obtenido es muy similar al del acero SAE 1020. 3.3.2. Dureza. El acero caracterizado tiene una dureza entre 110 y 112 BHN, la cual es menor a la del acero 1020 (143 BHN) en estado así rolado [9]. 3.3.3. Impacto. El acero tiene una resistencia al impacto promedio de 233 Joules a temperatura ambiente. En este caso no se encontraron datos para hacer una comparación. CONCLUSIONES 1. El material del tubo de fuego es un acero de bajo carbono con 0.233% C, 0.024% Si, 0.738% Mn, 0.004% P, 0.034%S, con una estructura ferritico-perlitica. 2. Las inclusiones presentes son del tipo de D (óxidos globular) tipo No. 1 serie fina. diámetro aproximado de 8 µm. 3. No existe diferencia significativa entre el acero caracterizado y el 1020, en cuanto al límite de fluencia, la resistencia a la tensión máxima, la elongación y la estricción de área. 4. La dureza del acero caracterizado es menor a la dureza nominal del acero AISI 1020. RECOMENDACIONES 1. Realizar un estudio mas detallado de la microestructura teniendo en cuenta el empleo de la microdureza, microscopía electrónica de barrido y microanálisis para identificar las regiones no típicas. 2. Realizar un ensayo de soldabilidad para determinar su sensibilidad al agrietamiento del material. BIBLIOGRAFÍA [1] Código ASME BPV, Sección II, Partes A, B y C, 1995. [2] Lawrence Berkeley National Washington, DC. Improving Steam System Perfomance a Sourcebook for industry, Resource Dynamics Corporation. June 2002 . [3] National Board Bolletin, Vol. 57, No. 2 Summer 2002. [4] Vigili Moring Faires, Clifford Max Simmang , Termodinámica, Editorial UTEHA Grupo Noriega Editores. 1962. [5] ASM (Committee on Failures of Pressure Vessels Boilers Pressure and Piping). Failures of Boilers and Related Steam –Power- Plant Equipment. Metals Handbook, 8th edition, Vol. 10, Failure Analysis and Prevention. 1975. [6] R. W. K. Honeycombe and H. K. D. H. Bhadeshia. Steels Microstructure and Properties John Wiley and Sons, Second edition. 1995. [7] Guliév, Metalografía Tomo I y II, editorial MIR, 1978. [8] Robert W. Cahn, Peter Haasen, Physical Metallurgy. Fourth edition, North-Holland, 1996. [9] Metal Handbook Volume 1, Properties and selection: Iron and steels Ninth Edition, 1978. [10] Helmut Thielsch, Defectos y roturas en recipientes a presión y tuberías, editorial URMO, 1982. [11, 12,13, 14] Annual Book of ASTM Standards: E3, E45, E112, A370, 2000