Desde la radiofrecuencia al `put-to-light` pasando por

Anuncio

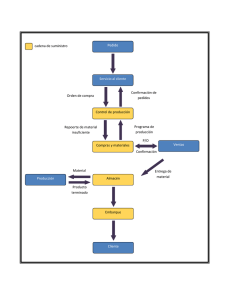

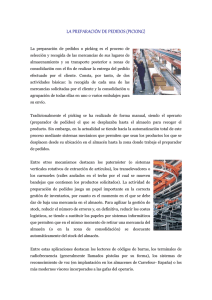

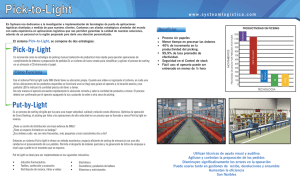

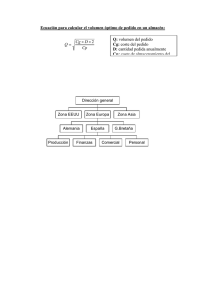

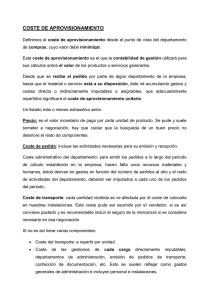

A Pick to light 23/10/06 14:57 Página 38 Desde la radiofrecuencia al 'put-to-light' pasando por el Mini-load Herramientas para un picking perfecto Por: ÓSCAR GARRETA/FEDERICO BAREA* Del nivel de disponibilidad y fiabilidad en las operaciones del almacén distribuidor dependerá la calidad del servicio que el cliente perciba de nuestra empresa. Por eso resulta imprescindible conocer los instrumentos que permiten aumentar la velocidad y el nivel de exigencia en la preparación de pedidos, su verificación y expedición. 38 MECALUXNEWS E xisten multitud de operaciones que se realizan en un almacén de distribución y todas ellas están interconectadas entre sí, formando un conjunto de tareas que determinan la eficiencia del servicio. La visión global de todas ellas se refleja en el diagrama de flujos de la siguiente página (ver figura 1). En este artículo se hará especial hincapié en las diferentes herramientas que aumentan de una A Pick to light 23/10/06 14:57 Página 39 AL DÍA PICKING Recepción Control de calidad Entrada en el almacén-Stock Reposición de stock a lineal de picking Entrada en el almacénPicking Preparación de pedido Verificación Expedición Figura 1. Diagrama de flujo de materiales en un almacén de distribución. forma notable la velocidad y el nivel de calidad en la etapa final del flujo de materiales en el almacén, es decir, en la confección de pedidos, su verificación y expedición. Preparar los pedidos El proceso de preparación de pedidos (también conocido como picking) constituye una operación inherente a las actividades de un almacén de distribución. Mediante ella, nuestra empresa será capaz de reunir en un conjunto de unidades de embalaje los requerimientos de producto que los clientes han realizado a través de la red comercial, para que el sistema de distribución sea capaz de entregarlo bien al usuario bien al punto de venta. Así, el proceso arranca con una petición de producto por parte de un eslabón más avanzado de la cadena logística. Como se ha comentado anteriormente, este requerimiento se puede efectuar desde un punto de venta final o desde el propio cliente: en ambos casos la agilidad y seguridad que se debe dar a todas las operaciones que se activan desde el mismo momento de la petición deben ser totales. Cualquier acción que no garantice estas premisas generará una falta de calidad en el servicio de nuestra compañía que la competencia puede aprovechar para captar un cliente insatisfecho. El proceso de elaboración de pedidos en un almacén convencional que no disponga de ningún tipo de sistema informatizado de gestión puede diferir en función de la empresa y sector, pero básicamente se ciñe al concepto expresado en la figura 2: el pedido del cliente se introducirá en el ERP (Enterprise Resource Planning) y éste mostrará de forma ordenada el conjunto de líneas para que el operario se dirija al almacén y vaya retirando las cantidades pedidas de cada referencia. La ubicación de cada una de ellas deberá ser fija y poseer una codificación predeterminada, de cara a facilitar su localización por parte de la persona encargada de preparar los pedidos. Mediante el uso de un sistema de transporte más o menos sofisticado, el operario irá circulando por los pasillos de trabajo del almacén hasta terminar con todas las líneas de pedido. MECALUXNEWS 39 A Pick to light 23/10/06 14:57 Página 40 AL DÍA PICKING Este sistema de trabajo presenta una serie de inconvenientes: todas las operaciones realizadas tienen un alto riesgo de error al estar ligadas a los criterios de los operarios y, por lo tanto, al inevitable error humano. Los fallos de producto, cantidades o ubicaciones serán habituales. Del mismo modo, las mermas en obsoletos, roturas de producto y errores de inventario van a ser constantes. Esta situación se ve modificada drásticamente si el almacén dispone de un Sistema de Gestión de Almacenes (SGA) en comunicación con el ERP, el cual será el encargado de lanzar al SGA las órdenes de preparación para que éste gestione los recursos de que dispone con el objetivo de completar el pedido del cliente con dos criterios fundamentales: agilidad y fiabilidad. En la figura 3 se pueden observar las diferentes ALMACÉN AUTOMÁTICO DE PALETIZACIÓN Los almacenes automáticos de paletización son sistemas diseñados para el almacenamiento y gestión de cargas pesadas y voluminosas. El soporte de la carga se realiza habitualmente en paletas, contenedores, etc. Hablamos de métodos orientados a la manipulación de cargas completas, aunque se pueden incorporar fórmulas de preparación de pedidos. El sistema se divide en los siguientes elementos: Los transelevadores: se encargan de realizar las operaciones de ubicación y extracción de las cargas en las estanterías, que pueden alcanzar alturas superiores a los 30 m. La estantería: concebida para el almacenaje de cargas pesadas a grandes alturas y diseñada para lograr una perfecta integración con el movimiento del transelevador. Los elementos de cabecera: lugar donde se ubican los puestos de entrada, salida y picking. Se emplea para comunicar los transelevadores con el resto de la instalación. El sistema de gestión: su cometido es dirigir todas las acciones del almacén. 40 MECALUXNEWS El almacén automático de paletización es una Tal y como se ha comentado, no se trata de un sistema orientado específicamente al picking de materiales, pero gracias al uso de transportadores específicos y de sistemas que mejoran la ergonomía, se pueden acondicionar estaciones de picking para extraer producto de las paletas o de los contenedores procedentes del almacén automático. En definitiva, es una solución que se puede calificar de muy adecuada para la confección de pedidos con cargas completas o para producto encajado de alta rotación. respuesta muy adecuada para la confección de pedidos con cargas completas. acciones que se generan en una instalación para realizar la confección de un pedido: Las herramientas El SGA será el encargado de ordenar a todos los sistemas de preparación de pedidos un conjunto de tareas con el objetivo de ejecutar las líneas de pedido. A continuación se hará un repaso de los diferentes sistemas existentes en el mercado. En función de un conjunto de factores, la solución A Pick to light 23/10/06 14:57 Página 41 más adecuada puede ser muy diversa, pudiéndose encontrar incluso combinaciones de varios métodos de picking que ejecuten parcialmente un pedido en zonas físicamente diferenciadas de un mismo almacén, con el objetivo de consolidar antes del embalaje y la expedición. Soluciones 'hombre al producto' Este tipo de soluciones implican un posicionamiento estático del producto almacenado, habitualmente dispuesto a lo largo de uno o varios pasillos de trabajo. El medio de almacenaje suele ser la estantería, aunque en artículos con una demanda muy elevada, y por tanto de alta rotación, puede ubicarse directamente en el suelo. Cliente Pedido cliente Pedido completo debe realizar en el almacén, reduciendo los movimientos, aumentando la productividad y minimizando los errores. Funciona mediante el uso de la tecnología de radiofrecuencia aplicada a la transmisión de datos inalámbrica (ver figura 4). Red comercial Preparación Pedido cliente ERP Listado de pedido Albarán/Factura Validación + Embalaje Expedición Un servidor es el encargado de hacer funcionar el software de gestión y de recibir las órdenes de preparación por parte del ERP para transmitirlas a los diferentes radioterminales que existen en el almacén, que son los dispositivos que informan a los operarios sobre las tareas que tienen que emprender. Asimismo, dichos operarios, mediante estos aparatos, informarán al servidor de todos los movimientos ejecutados. De este modo, el sistema proporciona una serie de ventajas: se dispone de un control de las operaciones en tiempo real con un trabajo sin papeles; el control de las ubicaciones y sus referencias minimiza los errores y la optimización de recorridos, manteniendo en todo momento un inventario permanente que facilita la gestión de stocks y la trazabilidad. Todo ello garantiza un aumento de la productividad, una disminución de los costes logísticos y una mejora de la calidad del servicio. Figura 2. Etapas en la preparación de pedidos en un almacén clásico. La radiofrecuencia suele ser una solución integral para la gestión de un almacén, aunque puede combinarse con otros métodos. Bajo esta premisa, el operario encargado de completar los pedidos deberá desplazarse a través de los pasillos hasta identificar el producto que debe ser extraído; de ahí el uso de la expresión hombre al producto. 'Pick-to-light' El pick-to-light es el sistema que guía visualmente al operario hacia las ubicaciones exactas del almacén donde recoger los artículos de un determinado pedido. El concepto fundamental en las herramientas de este grupo es la necesidad de guiar al operario en todos los movimientos que debe realizar en el almacén, así como obligarle a confirmar y comprobar la validez de todas las acciones que ejecuta. Veamos qué tipo de soluciones nos ofrece el mercado: La radiofrecuencia es un sistema Radiofrecuencia La radiofrecuencia es un sistema que guía al usuario, en tiempo real, en todas las operaciones que que guía al usuario, en tiempo real,en todas las operaciones que debe realizar en el almacén. El servidor lanza las órdenes a un conjunto de visores asociados con posiciones fijas de almacenaje, normalmente estantería. Estos informan al operario de las referencias que deben ser retiradas y en qué cantidad, con el objetivo de preparar el pedido. Asimismo, el trabajador confirma las órdenes ejecutadas y los visores informan al sistema de gestión de cara al control de stocks y la elaboración de documentación. MECALUXNEWS 41 A Pick to light 23/10/06 14:57 Página 42 AL DÍA PICKING Pedido cliente ERP Cliente Pedido cliente Pedido cliente Red comercial Petición de Pedido SGA Sistema preparación 1 Orden de preparación Sistema preparación n Pedido preparado Consolidación Pedido completo Validación + Embalaje Albarán/Factura Expedición Figura 3. Etapas en la preparación de pedidos en un almacén moderno. Las ventajas de este método radican en la velocidad de preparación, puesto que la identificación visual tanto de las posiciones de pickingcomo del número de referencias a extraer es muy rápida, al trabajar con un sistema de leds luminosos claramente visibles. Además, se mantiene un control del inventario en tiempo real y el sistema de gestión conoce la composición del pedido al final del proceso. Por último, comentar que los sistemas de pick-tolight suelen acompañarse de transportadores para asistir al operario en las tareas de preparación. De este modo se consigue configurar un sistema muy adecuado para el picking de producto AB (alta y media rotación). 'Put-to-light' El put-to-light es el sistema que guía visualmente al operario hacia los contenedores 42 MECALUXNEWS Packing list A Pick to light 23/10/06 14:57 Página 43 donde debe depositar los artículos que conforman cada pedido. De similares características al pick-to-light, su principal uso se encuentra en las tareas de confección de pedidos por olas. El sistema funciona agrupando un conjunto de encargos que presentan un determinado grado de líneas coincidentes. De esta manera se consigue servir las líneas de varios pedidos con una sola acción de preparación, es decir, con un solo desplazamiento del operario o de la carga. El problema radica en que se van a extraer todas las unidades de una referencia para satisfacer a varios clientes pero sin saber la cantidad pedida por cada uno de ellos. Para dividir el conjunto de unidades para cada cliente, el pick-to-light es una herramienta muy eficaz. El operario identificará la referencia que desea clasificar y un conjunto de visores luminosos, normalmente asociados a ubicaciones físicas o contenedores, se iluminarán informando de la posición y número de unidades de producto que deben ser introducidas. Soluciones 'producto al hombre' Este tipo de soluciones se basan en un posicionamiento dinámico del producto almacenado, es decir, la ubicación de cada una de las referencias puede ser alterada mediante medios mecánicos con el objetivo de que el preparador de pedidos no tenga que ir a buscar el producto. Bajo este concepto, el operario encargado de la elaboración de pedidos deberá mantenerse en una posición fija y con una ergonomía adaptada a las circunstancias para ir recibiendo las diferentes unidades de carga de donde deberá retirar los artículos requeridos en la cantidad solicitada. tructuras diseñadas para el almacenaje y gestión de cargas ligeras y semiligeras (hasta los 300 kg aproximadamente), que usan un soporte de la carga basado en contenedores o bandejas. Es ideal para empresas con importantes procesos de preparación de pedidos. Básicamente, consta de los siguientes elementos: 1. Transelevadores Mini-load, encargados de realizar las operaciones de ubicación y extracción de las cajas en las estanterías. 2. Estantería concebida para el almacenaje de cajas a elevadas alturas y perfectamente integrada con el movimiento del transelevador. 3. Elementos de cabecera que forman el área de trabajo donde se sitúan los puestos de entrada, salida y picking que comunican los transelevadores con el resto del almacén. 4. Sistema de gestión de almacenes (SGA), que dirige todas las acciones de la instalación. Los operarios se sitúan en la cabecera del sistema para recibir las cajas que contienen las referencias solicitadas y mediante la ayuda de una pantalla –en la cual se visualiza toda la información generada por el SGA– realizan las operaciones de extracción de producto. Muy adecuado para realizar picking de pieza pequeña, sus principales ventajas son la reducción en el riesgo de fallos humanos; la verificación de las acciones mediante sistemas de validación (lectores de códigos de barras, control ETHERNET Servidor Esta clase de sistemas potencian el rendimiento de los operarios reduciendo al mínimo imprescindible sus recorridos, puesto que la estructura se encarga de mover la mercancía de forma automática. Son métodos producto al hombre. Mini-load La implantación de un sistema de almacenaje servido por transelevadores de cajas o Mini-load presenta un conjunto de características: son es- Punto de acceso 1 Radioterminales Figura 4. Esquema de funcionamiento de un sistema de radiofrecuencia. Punto de acceso n A Pick to light 23/10/06 14:57 Página 44 AL DÍA PICKING de gálibo, básculas, etc.) y el diseño ergonómico y seguro del puesto de trabajo, que permite alcanzar unos elevados rendimientos en las operaciones de picking. Es una solución válida para la automatización total o parcial de un almacén, siendo muy adecuada para el almacenaje de producto BC (media y baja rotación). Carrusel horizontal Se trata de un dispositivo de gran capacidad de almacenamiento con picking al hombre, y optimización de la preparación. Principalmente, se utilizan para este fin en zonas de baja altura con lineales de picking de pieza pequeña. Se basa en un bastidor fijo a tierra con un conjunto de cestas o soportes que giran alrededor del mismo, estableciendo un flujo en anillo. De este modo, el sistema de gestión del carrusel presenta al operario en la zona de picking aquellas referencias que hay que extraer. Suele ir acompañado de visores luminosos para agilizar las tareas y disminuir las posibilidades de error. Las principales utilidades son el control total del inventario y el aprovechamiento de las zonas de baja altura, siendo una solución muy adecuada para el picking de producto C de baja rotación. Carrusel vertical El carrusel vertical se asienta en el mismo principio que su homónimo horizontal. Ocupando El objetivo de las soluciones de almacenaje es aumentar el rendimiento y la seguridad de preparación de picking en un almacén de distribución. una superficie muy reducida es capaz de conseguir una altura de almacenaje elevada. Hablamos nuevamente de una herramienta muy adecuada para el picking de referencias de tamaño reducido y baja rotación. La asistencia en el picking de leds luminosos aumentan la fiabilidad y velocidad en el trabajo. Armario 'Shuttle' El armario Shuttle es un método de preparación de pedidos similar al carrusel vertical. La diferencia estriba en la unidad de carga empleada: una bandeja extraíble del armario y presentable en la ventana de entrada y salida de materiales. A diferencia de los carruseles, sólo se mueven las referencias que el cliente ha pedido. SGA Ethernet ERP De nuevo nos encontramos ante una solución para completar pedidos de pieza pequeña y de baja rotación, asistido por leds luminosos. Dispensadores Son elementos muy utilizados para picking de pequeño material encajado, siendo la industria farmacéutica su principal usuario. Se trata de sistemas basados en depósitos o tolvas verticales de cajas con un mecanismo de retención que actúa como dosificador y que deja caer por gravedad un determinado conjunto de referencias y en una determinada cantidad para formar un pedido. Suelen disponer de un transportador de bandas en su parte inferior que recoge el conjunto de productos y los traslada hasta un recipiente que servirá como envase de expedición. Se trata de sistemas extremadamente seguros puesto que controlan el tipo y número de artículos a suministrar con una velocidad de operación muy elevada sin la necesidad de operarios. Clasificadores Un clasificador de productos o sorter no es una herramienta específicamente diseñada para tareas de picking, puesto que su principal cometido es la recepción de una serie de referencias para su clasificación mediante la expulsión del producto hacia unas salidas predeterminadas. Controlador PTL para gestión de líneas de visores Controlador PTL Esquema básico de un sistema pick-to-light. 44 MECALUXNEWS Visores No obstante, se hace mención de él ya que es una aplicación que nos permite clasificar un conjunto de productos que han sido extraídos de un sistema de picking mediante la técnica de la confección por olas. A Pick to light 23/10/06 14:57 Página 45 En esencia, un clasificador es un dispositivo de transporte configurado en anillo cerrado donde se han incorporado un conjunto de estaciones de entrada para la introducción de producto. El sorter identifica el artículo mediante la lectura de su etiqueta y automáticamente pregunta al sistema de gestión el destino del mismo. El mecanismo de transporte conduce cada referencia hacia la salida asignada a este tipo de producto. Si la zona de entradas está combinada con la cabecera de un sistema de almacenaje automático, se puede configurar cada salida del sorter como un pedido final a cliente. Un estudio en profundidad Todas las alternativas planteadas son herramientas que aumentan el rendimiento y la seguridad de las operaciones de preparación de picking en un almacén de distribución, pero hay que subrayar que ninguna de ellas destaca por encima del resto. En función de la tipología de producto, la demanda de cada referencia y el espacio físico disponible nos inclinaremos por un sistema u otro. Incluso un estudio en profundidad de la casuística del almacén (ejercicio más que recomendable) puede llevarnos a dise- El SGA será el encargado de ordenar a todos los sistemas de preparación de pedidos un conjunto de tareas con el objetivo de ejecutar las líneas de pedido ñar una instalación donde convivan diversas fórmulas dedicadas al picking de una determinada familia de productos para finalmente realizar una consolidación de pedidos parciales. Sin embargo, el objetivo siempre es común: aplicar un conjunto de tecnologías que van a permitir automatizar en mayor o menor grado la elaboración de pedidos en el almacén, facilitando el entorno de trabajo de los operarios y racionalizando los flujos de materiales. Asimismo, mediante el uso de sistemas de información, los datos de los pedidos de nuestros clientes van a fluir hasta los procedimientos de picking con total seguridad y las órdenes dictadas serán ejecutadas con un elevado nivel de precisión. Todo ello posibilitará que la empresa aumente el grado de calidad del servicio que ofrece a los clientes. Y esto debe ser una meta de primera magnitud. *Óscar Garreta, técnico comercial y Federico Barea, responsable de soporte comercial de Mecalux,S.A. Más información: [email protected] / [email protected]