CAPITULO I EL PROBLEMA Sistema de Administración de

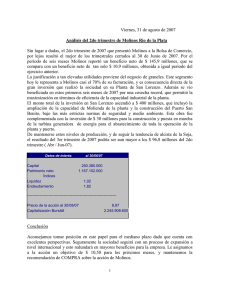

Anuncio