96T00285 UDCTFC - DSpace ESPOCH.

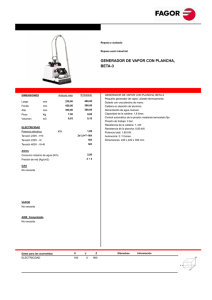

Anuncio