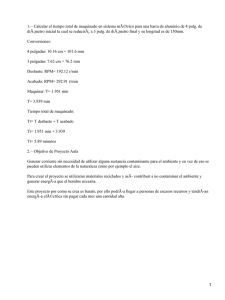

Tradición, precisión e innovación

Anuncio