Contaminación de la industria metalúrgica

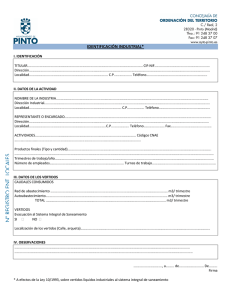

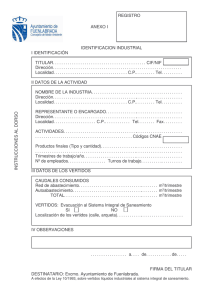

Anuncio

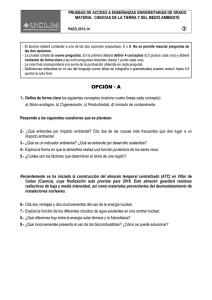

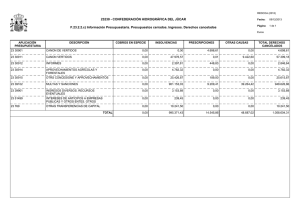

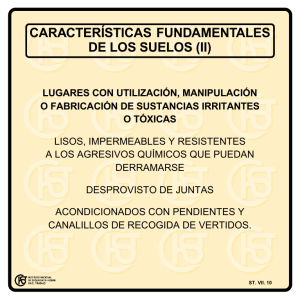

CONTAMINACIÓN DE LA INDUSTRIA METALÚRGICA R. Marín Galvín Jefe de Control de Calidad EMPRESA MUNICIPAL DE AGUAS DE CÓRDOBA S.A. (EMACSA) ASOCIACIÓN ESPAÑOLA DE ABASTECIMIENTO DE AGUAS Y SANEAMIENTO (AEAS) CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO -SE TRATA DE UN SECTOR INDUSTRIAL AMPLIO Y DIVERSIFICADO QUE CONTEMPLA INDUSTRIAS DE PRODUCCIÓN DE MATERIALES FÉRRICOS, MATERIALES NO FÉRRICOS, INDUSTRIAS AUXILIARES (AUTOMÓVIL Y TALLERES MECÁNICOS), ASÍ COMO EMPRESAS DE METALES PRECIOSOS. -COMO CARACTERÍSTICA GENERAL SE TRATA DE PROCESOS QUE SUELEN EMITIR RESTOS DE GRASAS, DETERGENTES, META-LES, ÁCIDOS Y SUSTANCIAS BÁSICAS. -SUS VERTIDOS SON POCO BIODEGRADABLES Y CON UN ALTO POTENCIAL TOXICOLÓGICO PARA EL SANEAMIENTO Y LAS EDARs (EN GENERAL, PARA EL MEDIO AMBIENTE SI EL VERTIDO DE LA EMPRESA PUEDE IR A CAUCE PÚBLICO). -SE CONSIDERARÁN NUEVE GRUPOS DE INDUSTRIAS: INDUSTRIAS SIDERÚRGICAS, METALÚRGICAS DEL Fe, Cu, Au y Al, ACABADO DE SUPERFICIES, TALLERES MECÁNICOS, INDUSTRIAS DEL AUTOMÓVIL Y EL SECTOR DE LA JOYERÍA. CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO 1.-INDUSTRIA SIDERÚRGICA (I) -SE CONSIDERA UN SECTOR BÁSICO POR ABASTECER A OTRAS ACTIVIDADES INDUSTRIALES VARIADAS. -LA PRODUCCIÓN DE PRODUCTOS SIDERÚRGICOS EN ESPAÑA DURANTE 2.004 ASCENDIÓ A 18,7 MM/TM, SIENDO EL CONSUMO DE 21 MM/TM. -LA PRODUCCIÓN SE CONCENTRA EN ASTURIAS Y EUSKADI CON UN 65% DEL TOTAL. LAS DOS TECNOLOGÍAS MÁS EMPLEADAS SON LA DE ALTOS HORNOS Y LA DE FUSIÓN DE CHATARRA EN HORNO ELÉCTRICO. -LAS MATERIAS PRIMAS EMPLEADAS SON: COQUE, MINERAL DE HIERRO Y CHATARRA. EN LA ACTUALIDAD COBRA CADA VEZ MÁS IMPORTANCIA LA FABRICACIÓN DE ACEROS ESPECIALES PARA TECNOLOGÍAS DE VANGUARDIA. -COMPRENDE VARIOS SUBSECTORES: ACERO INTEGRAL (ALTOS HORNOS), HORNOS ELÉCTRICOS Y ACEROS ESPECIALES. 1.-INDUSTRIA SIDERÚRGICA (II) (1) (2) (3) CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO Producción de aceros: (1)Altos Hornos. (2)Hornos eléctricos. Minifundición. (3)Fabricación aceros especiales. 1.-INDUSTRIA SIDERÚRGICA (III) (1)FABRICACIÓN INTEGRAL DE ACERO (ALTOS HORNOS) -Alto horno: fabricación directa de acero en una cámara en que se introducen mineral de hierro, carbón o coque y caliza, y se inyecta oxígeno. -Los vertidos producidos provienen de: hornos de coque, zonas de laminación y decapados. Suelen presentar altos caudales. -HORNOS DE COQUE Sus vertidos contienen compuestos cianurados, amoníaco, fenoles, ácidos, álcalis, aceites y grasas, y residuos sólidos como restos de minerales, restos de coque y piedra caliza. Los vertidos mayoritariamente proceden de la torre de enfriamiento donde el coque caliente se lava y se enfría con agua. En general, los vertidos líquidos generados pueden tratarse mediante: recirculación, evaporación, extracción con disolventes, destilación, sedimentación, neutralización, flotación y aeración. CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO 1.-INDUSTRIA SIDERÚRGICA (IV) (2) (1) Horno de coque: Producción de vertidos, Características y depuración de los mismos. (3) 1.-INDUSTRIA SIDERÚRGICA (V) -El principal método de depuración de vertidos de plantas de coque es la recuperación de subproductos, siendo el más importante por su valor económico el fenol. -Eliminación de carga biodegradable (DBO5) Se lleva a cabo mediante recirculación y reutilización de aguas para enfriamiento y similares: reducción DBO5 hasta 75% de la original. -Recuperación De Subproductos En función del contenido concreto de cada vertido pueden recuperarse como subproductos: sulfato amónico, alquitrán, naftalina, benceno, tolueno y xileno. El fenol se concentra mediante tratamiento con hidróxido sódico (conversión en fenolato sódico y destilación, >80% recuperación) o se elimina mediante tratamiento biológico (fangos activos o filtración bacteriana, menos 25 mg/l de contenido inicial). -Eliminación De Benzol Se realiza mediante separadores por gravedad. -Eliminación De Aceites En General Se realiza mediante flotación con inyección de aire. CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO 1.-INDUSTRIA SIDERÚRGICA (VI) -ZONAS DE LAMINACIÓN Y DECAPADOS (I) Con estos procesos se consigue manufacturar el acero ya producido, así como “limpiarlo” de restos de impurezas no deseadas. Estos vertidos contienen fundamentalmente, cantidades importantes de ácidos (sulfúrico y clorhídrico), presentan pHs ácidos e hierro. -(a)Neutralización Se lleva a cabo con cal, hidróxido sódico o carbonato sódico (más caros). Fases: precipitación de hidrato férrico (pH<4); formación sulfato ácido de hierro; formación de hidrato ferroso (pH=6-8); formación de sulfato ferroso. -(b)Recuperación de ácido sulfúrico Implica la concentración del vertido vía evaporación, seguido de un reactor donde se borbotea HCl (gas), que reacciona con el sulfato ferroso para producir ácido sulfúrico y FeCl2. El cloruro ferroso se introduce en un horno de caldeo directo para obtener óxido de hierro. Intercambio iónico Se emplea cada vez más en la recuperación de ácido sulfúrico con rendimientos del 80%. CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO 1.-INDUSTRIA SIDERÚRGICA (VII) -ZONAS DE LAMINACIÓN Y DECAPADOS (II) -(b)Recuperación de ácido sulfúrico (viene pág. Anterior) Cristalización El vertido de decapados se introduce en un calcinador mediante pulverización: se produce la cristalización de compuestos de hierro y separación vía gas del HCl. El óxido de hierro se recupera del fondo del calcinador y se seca para su posterior proceso de purificación. -(c)Inyección en pozos Lógicamente esta práctica se ha abandonado en función de las normativas medioambientales aplicables actualmente. CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO 1.-INDUSTRIA SIDERÚRGICA (VIII) CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO Proceso global en un Alto Horno: Vertidos producidos y depuración 2.-METALURGIA DEL HIERRO -SE TRATA DE FUNCIONES DE HIERRO PARA PRODUCIR DIVERSAS PIEZAS MOLDEADAS DESTINADAS A ACABADO. -EL VERTIDO PRODUCIDO ES RICO EN LA ARENA EMPLEADA EN LOS MOLDES, CON ALTAS TASAS DE SÓLIDOS (2,5 a 5,0 g/l). -EL SISTEMA CONSIGUE ELIMINACIONES DE MÁS DEL 95% EN SÓLIDOS 3.-METALURGIA DEL COBRE (I) COBRE y DERIVADOS (BRONCE Y LATÓN) -La actividad consiste en la extracción y purificación de cobre, y la fabricación de laminados, hojas, varillas y tubos de cobre, bronce (cobre y zinc) y latón (cobre y estaño). -Una vez extraído el metal, se funde en hornos obteniéndose metal “duro” que posteriormente pasa a una fase de templado, decapado para eliminación de impurezas y costras. -El proceso de templado se lleva a cabo en hornos de aceite tras lo cual debe limpiarse el metal antes de su procesado final. -La limpieza del metal se realiza con ácido sulfúrico (baño ácido, 510% en ácido) y posteriormente con sulfúrico y dicromato potásico (baño abrillantador, 5-10% de ácido y hasta 60 g/l de dicromato) que, junto a restos de aceites de corte y enfriado, son los principales residuos de esta fase. CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO 3.-METALURGIA DEL COBRE (II) Extracción de Cobre: Existe una alta tasa de recuperación de cobre, como metal o como sulfato disuelto. 3.-METALURGIA DEL COBRE (III) Baños Ácidos Componente Ácido sulfúrico Contenido mg/l 50-160 Abrillantados Componente Contenido mg/l Ácido sulfúrico 5-80 6-40 Cobre 5-25 Cobre Zinc 4-40 Zinc 0,2-35 Cromo Hasta 1,0 Cromo 10-45 Hierro 0,1-0,5 Hierro Hasta 0,5 Los tramientos a aplicar para los residuos producidos son: -Precipitación de metales como hidróxidos con adición de álcalis o coagulantes (FeSO4). -Recuperación de metales mediante intercambio iónico. -Electrolisis para recuperación o regeneración de metales. -Flotación para eliminación de aceites y sulfuro de cobre. 4.-METALURGIA DEL ORO CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO Históricamente se ha empleado Hg para este proceso, pero hoy está en desuso (alta contaminación). 5.-METALURGIA DEL ALUMINIO (I) El procesado de aluminio comprende varias fases: -EXTRACCIÓN DE MINERAL (BAUXITA). -TRATAMIENTO DE DIGESTIÓN CON DISOLUCIÓN DE CARBONATO SÓDICO Y CALIZA. -CALENTAMIENTO A PRESIÓN DE LA MEZCLA. -FILTRADO DEL LÍQUIDO QUE RETIENE LAS IMPUREZAS. -PRECIPITACIÓN DE LA ALÚMINA DISUELTA CON AYUDA DE GÉRMENES DE NUCLEACIÓN Y ENFRIADO DE LA DISOLUCIÓN. -REUTILIZACIÓN DE LA DISOLUCIÓN ALCALINA. -PROCESADO DE LA ALÚMINA MOLIDA EN HORNO ELÉCTRICO DE ANODIZADO. -PROCESADO DEL ALUMINIO PRODUCIDO Y TRANSFORMACIÓN EN PRODUCTO ACABADO (BARRAS, LINGOTES..). CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO 5.-METALURGIA DEL ALUMINIO (II) El procesado de productos acabados de aluminio implica la limpieza de las piezas y la producción de aguas residuales de limpiezas que contienen: NaOH, Ácidos sulfúrico y nítrico, níquel, Al, metales residuales, detergentes.. La depuración de efluentes se consigue en general por: -Ajuste de pH. -Flotación con aire. -Precipitación con Ca(OH)2 y coagulantes. -Intercambio iónico. 6.-ACABADO DE SUPERFICIES (I) -Se ocupan de someter a las piezas metálicas a procesos de limpieza, acabado y protección ante el deterioro en el tiempo (oxidación) para cumplir con los requisitos finales. -La protección ante el deterioro se consigue mediante el “chapado” proceso electroquímico en que el metal a preservar actúa de cátodo y el preservante de ánodo. También mediante proceso químico. -Los residuos producidos pueden ser de dos fuentes: continuos y discontinuos, emitiéndose bajos caudales pero altamente contaminantes por presencia de ácidos, metales, grasas y cianuros. -El caudal vertido puede oscilar entre <50 m3/día y >1.000 m 3/día. -Podemos clasificar las actividades en cinco grandes grupos: 1.-PRETRATAMIENTOS: DESENGRASE, DECAPADOS, PASIVADOS Y ABRILLANTADOS. 2.-ANODIZADOS: OXIDACIÓN ANÓDICA DE ALUMINIO. 3.-CINCADOS: DEPOSICIÓN ELECTROLÍTICA O DIRECTA DE ZINC. 4.-CROMADOS-NIQUELADOS: DEPOSICIÓN QUÍMICA O ELECTROLÍTICA DE CROMO O NÍQUEL. 5.-GALVÁNICOS: DEPOSICIÓN QUÍMICA O ELECTROLÍTICA DE METALES, ESPECIALMENTE COBRE. 6.-ACABADO DE SUPERFICIES (II): Vertidos 1.-PRETRATAMIENTOS La limpieza previa de piezas se realiza con desengrasantes organoclorados o hidrocarburos, ácidos (sulfúrico, nítrico) o álcalis (hipoclorito, boratos, cianuros, fosfatos..). Se producen emisiones de zinc, cobre, cromo, boro, cianuros y alta DQO. 2.-ANODIZADOS En la oxidación con aluminio se usa ácido (sulfúrico o nítrico). Los vertidos son ricos en sulfatos, nitratos y Al, siendo ácidos. 3.-CINCADOS Si es electrolítico, pueden emplearse baños alcalinos (cianuros), o ácidos (clorhídrico, bórico, y cloruro potásico y de zinc). Si se realiza con zinc fundido, además se emplea plomo. 4.-CROMADOS-NIQUELADOS Requieren desengrases ácido (sulfúrico) o alcalino, enjuagues, y decapados previos. En los niquelados se usan boratos y sulfatos, mientras que en los cromados se emplean fluoruros, boratos, teniendo los ánodos como impurezas plomo y antimonio. 5.-GALVÁNICOS En medio ácido se emplea súlfúrico. En medio básico, cianuros, además de carbonatos y tartratos. 6.-ACABADO DE SUPERFICIES (III): Depuración A)CIANUROS Se lleva a cabo por cloración (cloro o hipoclorito) previo ajuste de pH con NaOH o Ca(OH)2 a pH=11. También puede conseguirse con ClO2, O3, electrolisis, Ca(OH)2-S= y cambio iónico. B)CROMO Primero se reduce el Cr6+ a Cr3+ con NaHSO3, SO2 o sulfato ferroso, a pH<3. Finalmente, se precipita a pH 8-8,5 con Ca(OH)2. C)ZINC Una vez eliminado el cianuro, se puede precipitar el Zinc con Ca(OH)2 a pH 10-11. Se pueden usar ayudantes de floculación. D)METALES PESADOS (Cu, Cd, Hg..) Se pueden precipitar como sulfuros (NaS2 o NaHS) o como hidróxidos a pHs ácidos, según cada caso, filtrando finalmente. E)NEUTRALIZACIÓN DE EFLUENTES Se trata de ajustar el pH con ácido o álcali. Se puede emplear la neutralización de efluentes de distinta acidez. F)DISOLVENTES Se eliminan mediante flotación con aire y reactivos químicos. G)RECUPERACIÓN Cada vez más usados: cambio iónico y evaporación. 6.-ACABADO DE SUPERFICIES (IV): Ejemplo pH Sólid. Grasas DQO Cobre Zinc Original 3,0 600 1.000 9.500 41 20 Depurada 8,0 50 40 300 1,5 2,5 El sistema está implantado en una factoría de transformados de Cu, con unos 100 m3 al día de vertido. Al final existe tratamiento de fangos vía filtro prensa. 7.-TALLERES MECÁNICOS (I) Sector que aglutina amplia diversidad de actividades. En ellos se pueden llevar a cabo actividades de calderería, fundición, perfilado, torneado, templado, rectificado, soldadura, desengrasado, pintura.. Podemos considerar las siguientes actividades: -TALLERES DE MANUFACTURA, CONFORMACIÓN Y REPARACIÓN DE PIEZAS Y ELEMENTOS METÁLICOS. -EMPRESAS AUXILIARES DEL SECTOR DE AUTOMOCIÓN. -EMPRESAS AUXILIARES DEL SECTOR DE ELECTODOMÉSTICOS. -EMPRESAS AUXILIARES DEL RAMO DE LA CONSTRUCCIÓN. Todas estas actividades comparten en común el empleo de metales tanto férricos como no férricos, desengrasantes, detergentes.., y la posibilidad de emisión de cargas contaminantes altas, y poco biodegradables en las EDARs, bien en continuo o en discontinuo. Como materias primas se emplean: chapas o bobinas metálicas, aceites de corte, taladrinas, desengrasantes, detergentes, disolventes clorados o no, y aditivos para limpiezas. 7.-TALLERES MECÁNICOS (II) Con volúmenes de vertido generados que oscilan fuertemente según actividad concreta y entidad de la empresa, y que pueden variar entre <1 m3/día y >500 m3/día, se pueden agrupar los vertidos principales en varios apartados según la actividad ejecutada: A)VIBRADO Y GRANALLADO: Son ricos en aceites de corte (que llevan perfumantes), restos de virutas metálicas (sólidos en suspensión), detergentes, nitrógeno y fósforo y DQO. Presentan color lechoso. B)DESENGRASADOS Y LIMPIEZAS: Se trata de trabajos previos a la pintura de piezas, siendo vertidos de similares características a los anteriores, si bien con presencia de ácidos o álcalis para limpiezas, así como restos de cromo o níquel empleados en decapados. C)TALADRINAS Y ACEITES: Las taladrinas son residuos peligrosos, que deben gestionarse por gestor autorizado. Los vertidos agotados de taladrinas tienen alta DQO, N, metales pesados y aceites y proceden de goteos de máquinas, trasiegos o limpiezas. D)DISOLVENTES ORGÁNICOS: También son residuos peligrosos y deben tener el mismo tratamiento aplicado a las taladrinas. CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO 7.-TALLERES MECÁNICOS (III):Tipos de vertidos (1)Cubas detergentes; (2)Lavadoras. Valores en mg/l. pH DQO Sólidos N-K Aceites (1) 12 <10.000 <500 <50 <300 (2) 10-11 25.000 1.000 250 20.000 VERTIDOS CONTINUOS (3)Lavados vibrado-Fe; (4)Lavados vibrados-Cu. Valores en mg/l. pH DQO Sólidos N-K Fe,Al Cu (3) 10-11 8.000 5.000 300 500 <5 (4) 8 200 300 <100 60 70 VERTIDOS DISCONTINUOS (5)Cubas abrillantado; (6)Cubas desengrasado. Valores en mg/l. pH DQO Sólidos (5) 9-9,5 50.000 <1.000 (6) 11-11,5 <25.000 <1.000 CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO VERTIDOS DISCONTINUOS 7.-TALLERES MECÁNICOS (IV): Depuración Los vertidos proceden fundamentalmente de labores de limpieza y enjuagado de superficies y piezas. A)VIBRADO Y GRANALLADO: La decantación sin adición de reactivos es poco efectiva. También se puede usar la centrifugación para eliminación de sólidos. No obstante, el tratamiento más eficaz es el de desaceitado (flotación), seguido de neutralización (cal o sosa), coagulación-floculación y decantación. Los lodos pueden compactarse vía filtración y gestionarse como residuos peligrosos. B)DESENGRASADOS Y LIMPIEZAS: Se puede emplear tratamiento fisicoquímico similar al anterior (con desaceitado previo), además de evaporación, ultrafiltración u ósmosis inversa que eliminan una más alta cantidad de DQO. C)TALADRINAS Y ACEITES: Deben gestionarse por gestor autorizado de residuos peligrosos. Requieren flotación, y centrifugación, si bien existen equipos de ultrafiltración y microfiltración para reutilización de aguas en las propias empresas. D)DISOLVENTES ORGÁNICOS: Se puede aplicar lo dicho antes, aunque se suele aplicar la técnica de la evaporación-destilación. 7.-TALLERES MECÁNICOS (V): Ejemplos Para pequeños talleres se emplean: -Arquetas de desengrase -Skimmers de cinta. 8.-INDUSTRIA AUTOMOVILÍSTICA (I) -ES UN SECTOR CLAVE EN LOS PAÍSES DESARROLLADOS, POR SÍ MISMO Y POR LAS INDUSTRIAS AUXILIARES ASOCIADAS. -POSEE ALTO PODER CONTAMINANTE PUESTO QUE SE SITÚA EN EL SEGUNDO LUGAR POR PRODUCCIÓN DE RESIDUOS EN NUESTRO PAÍS, CON MÁS DE 700.000 Tm/año. -SEGÚN DATOS DE LAS C5ª DE AEAS, EL VERTIDO OSCILA, DEPENDIENDO DE CASOS CONCRETOS, ENTRE <10 m3/día y >500 m3/día. -LA FABRICACIÓN DE AUTOMÓVILES COMPRENDE: A)Producción de piezas a partir de chapas o bobinas metálicas así como de elementos plásticos (Estampado). Requiere soldaduras. B)Limpieza previa y Pintura de elementos. Necesita de varias fases de lavado antes de la pintura mediante cataforesis, difusión o electrodeposición. C)Guarnecido o acabado final de piezas. D)Montaje o ensamblado final del vehículo. Fase esencial es la del Tratamiento Superficial de Piezas Metálicas. CURSO SOBRE INSPECCIÓN Y CONTROL DE VERTIDOS EN REDES DE SANEAMIENTO 8.-INDUSTRIA AUTOMOVILÍSTICA (II) TRATAMIENTO SUPERFICIAL DE PIEZAS METÁLICAS Se trata de asegurarse la idoneidad de las piezas para que éstas puedan recibir posteriores procesos de pintura, recubrimientos, etc. Comprende varias fases: 1)Tratamientos mecánicos: pulido y alisado, que emplean abrasivos, grasas, detergentes, cianuro sódico y fosfatos como abrillantadores. 2)Desengrases: emplean agentes alcalinos (sosa, fosfatos, citratos, boratos, trietanolamina, complejantes metálicos..) y detergentes. 3)Decapados: se consiguen con ácidos (clorhídrico, sulfúrico, fosfórico y fluorhídrico). 4)Electropulidos del acero: con baños sulfocrómicos y fosfóricos. 5)Neutralización: para eliminar restos ácidos o básicos de piezas. 6)Desmetalizados: mecánicos, electrolíticos o químicos. Se emplean cianuros, nitrobencenosulfonatos, sosa, sulfitos, ácidos, aminas.. 7)Baños químicos y electrolíticos: disoluciones de Ni, Cr, Zn y Cu. En medio de todas estas operaciones se insertan varias fases de lavados, enjuagados, secados y limpiezas finales, que producen aguas residuales ricas en los contaminantes ya reseñados. 8.-INDUSTRIA AUTOMOVILÍSTICA (III): Depuración LOS PROCEDIMIENTOS Y TÉCNICAS CONCRETAS DE DEPURACIÓN NO SON DISTINTAS DE LAS YA COMENTADAS EN APARTADOS ANTERIORES Y DEPENDEN DEL VERTIDO CONCRETO. -BAÑOS DE ACEITES Y GRASAS Ultrafiltración, destilación y reutilización. -METALES Y SÓLIDOS Neutralización y precipitación mediante coagulación-floculación con reactivos químicos. -CIANUROS Tratamiento mediante cloro o hipocloritos. -TRATAMIENTO DE LODOS Sedimentación y espesamiento: filtración, centrifugación. -RESIDUOS PELIGROSOS Gestión diferenciada mediante Gestor Autorizado. 8.-INDUSTRIA AUTOMOVILÍSTICA (IV): Depuración 9.-JOYERÍA Y PLATERÍA (I) SE TRATA DE UN SECTOR QUE PRODUCE PIEZAS Y MANUFACTURAS DE METALES NOBLES, ORO, PLATA Y PLATINO, A PARTIR DE MATRICES O LINGOTES DE METAL PURO O ALEADOS. ES UN SECTOR FUNDAMENTAL DE LA ECONOMÍA DE LA CIUDAD DE CÓRDOBA, QUE FACTURA DEL ORDEN DEL 40% DE TODA LA PRODUCCIÓN NACIONAL. LOS VERTIDOS PUEDEN CONTENER ÁCIDOS (HCl, HNO3, H2SO4), CON VALORES DE pH<1,5, CIANUROS, Y DETERGENTES (>30 mg/l). EL PROCESO CONSTA DE VARIAS FASES: -MOLDEADO, DESDE LINGOTES O PIEZAS DE METAL BASE EN CRISOLES DE PEQUEÑO TAMAÑO (250 ml DE CAPACIDAD). -DESBASTADO, DE LAS PIEZAS YA MODELADAS MEDIANTE BAÑOS JABONOSOS, Y POSTERIORMENTE MEDIANTE PULIDO GROSERO EN BAÑOS CON PEQUEÑAS ESFERAS DE ACERO. -ENGARZADO DE PIEZAS, NO GENERA RESIDUOS. -LIMPIEZA FINAL Y ABRILLANTADO, EN BAÑOS DE ELECTROPULIDO CON DISOLUCIÓN DE CIANUROS (<10 l), Y EN OTROS CON DISOLUCIONES ÁCIDAS DE AC. SULFÚRICO Y NÍTRICO. LOS BAÑOS AGOTADOS SE ENVÍAN A RECUPERACIÓN. 9.-JOYERÍA Y PLATERÍA (II) Componente Contenido mg/l Componente Contenido mg/l pH <3,5 pH <1,5 DQO 1.500 DQO 1.000 Detergentes 250 Detergentes 100 Aceites-grasas 250 Aceites-grasas 80 Cianuros 10 Cianuros 25 Vertidos Platería Vertidos Taller Oro LOS LÍQUIDOS RESIDUALES, RICOS EN MATERIA PRIMA (ESPECIALMENTE ORO) SE RECOGEN PARA SU PROCESADO Y ENRIQUECIMIENTO, AL IGUAL QUE OTROS RESTOS SÓLIDOS (ESPONJAS, PAPELES, RESTOS DE FUNDICIÓN) EN ESTE TIPO DE INDUSTRIAS Y NO SE SUELEN VERTER AL ALCANTA-RILLADO POR SU ALTO VALOR AÑADIDO. LA DEPURACIÓN, NO OBSTANTE, PODRÍA CONSISTIR EN: FLOTACIÓN, DECANTACIÓN, OXIDACIÓN CON HIPOCLORITO. BIBLIOGRAFÍA -Les eaux résiduaries industrielles. F. Meink, H. Stoof et H. Kohlschütter. Ed. Masson, París (1.977). -Manuel de l´eau. F. N. Kemmer. Ed. Technique et DocumentationLvoiser. París (1.984). -Chemical water and wastewater treatment. H.H. Han and R. Klute. Ed. Springer-Verlag, Darmstad (1.990). -Tratamiento de vertidos industriales y peligrosos. N.L. Nemerow y A. Dasgupta. Ed. Diaz de Santos, Madrid (1.998). -Aguas residuales industriales. Origen, caracterización y efectos sobre las Instalaciones públicas de saneamiento y depuración. AEAS, (2.002). -Wastewater Engineering. Treatment and Reuse. Metcalf and Eddy. Ed. McGraw Hill. Boston (2.003). -Fisicoquímica y Microbiología de los medios acuáticos. Tratamiento y Control de Calidad de Aguas. R. Marín Galvín. Ed. Díaz de Santos, Madrid (2.003). Revistas: Tecnología del Agua, TecnoAmbiente, Equipamientos y Servicios Municipales, InfoEnviro, Ingeniería Química.