aqui. - Cenidet

Anuncio

CENTRO NACIONAL DE INVESTIGACIÓN

Y DESARROLLO TECNOLÓGICO

cenidet

CONTROL NEURODIFUSO MULTIVARIABLE APLICADO

AL CONTROL DE VELOCIDAD, POTENCIA Y TEMPERATURA

DE GASES DE ESCAPE DE UNA UNIDAD TURBOGAS

T

E

S

I

S

PARA OBTENER EL GRADO DE:

MAESTRO EN CIENCIAS EN

INGENIERIA

ELECTRÓNICA

P R E S E N T A:

ING. VICTOR OCTAVIO SEGURA OZUNA

DIRECTOR DE TESIS:

DR. CARLOS SALVADOR DE LARA JAYME

CO-DIRECTOR DE TESIS:

DR. VICTOR MANUEL ALVARADO MARTINEZ

CUERNAVACA, MORELOS, MÉXICO.

NOVIEMBRE 2004

RESUMEN

La demanda de energía eléctrica en México ha obligado al sector eléctrico a estar en

una búsqueda constante de métodos y sistemas que, entre otros objetivos, mejoren

continuamente la operación de las centrales generadoras de energía eléctrica. Como parte

de su misión, el Instituto de Investigaciones Eléctricas (IIE) ha promovido y apoyado la

investigación aplicada y el desarrollo tecnológico para mejorar los índices de seguridad,

disponibilidad, confiabilidad, eficiencia y durabilidad de centrales generadoras mediante el

desarrollo y la implantación de grandes sistemas digitales de información y control.

En la actualidad, dentro del esquema de generación de energía eléctrica, las

unidades turbogas (UTG) representan 7% de la generación del sector eléctrico nacional [1].

Estas unidades se han convertido en el modo dominante de la nueva generación eléctrica

en los EE.UU, ya sea en ciclo simple o combinado. Lo anterior, es atribuible al menor costo

de instalación por kilowatt generado, a los programas de construcción más cortos, a bajos

niveles de emisión de contaminantes y costos de operación competitivos.

El sistema de control de las unidades turbogas está basado en algoritmos de control

convencionales del tipo PI [2]. Este esquema de control es destinado para tareas de

regulación y rechazo a perturbaciones, y no para seguimiento de puntos de referencia. Los

controladores actúan todos sobre una sóla válvula de control, lo cual representa una fuerte

interacción entre los mismos, por ejemplo un ajuste en los parámetros del algoritmo del PI

digital de temperatura, puede mejorar su desempeño pero también puede afectar el

desempeño del control de velocidad o el de potencia.

La turbina de gas presenta un comportamiento no lineal y variante en el tiempo,

principalmente en la etapa de arranque donde se presentan varios disturbios importantes.

Actualmente, los controladores utilizados en los esquemas de control de las turbinas son

lineales, los cuales son sintonizados para un punto de operación específico y son

conservados así por tiempo indefinido.

En esta tesis se presenta la formulación de un controlador prealimentado

multivariable, diseñado con la combinación de las tecnologías de lógica difusa y redes

neuronales con el propósito de mejorar el control de velocidad, potencia y temperatura de la

UTG. Este control propuesto es usado en conjunción con el esquema de control

convencional de la UTG existente, para integrar una estrategia de control híbrida

prealimentada. El control prealimentado está compuesto por un sistema de inferencia difuso

de múltiples entradas y una sóla salida diseñado con datos de entrada y salida de la planta.

El controlador retroalimentado está compuesto por controladores tipo PI convencionales en

este tipo de unidades.

Con esta estrategia, el controlador prealimentado provee una mayor contribución en

la señal de control disminuyendo el esfuerzo de control de los controladores PI

convencionales y la fuerte interacción que existe entre ellos. Los controladores PI

retroalimentados aportan una menor señal de control utilizada para ajustes finos en la señal

de control.

SUMMARY

The electric power demand in Mexico has forced to the electric sector to be in a

constant search of methods and systems that, among other objectives, improve the

operation of the generating power stations of electric power continually. As part of their

mission, the Electrical Research Institute (IIE) it has promoted and leaning the applied

research and the technological development to improve the indexes of security, readiness,

dependability, efficiency and durability of central generating by means of the development

and the installation of big digital systems of information and control.

At the present time, inside the scheme of electric power generation, the gas turbine

(UTG) represent 7% of the generation of the national electric sector [1]. These units have

become the dominant way of the new electric generation in the U.S, either in simple cycle

or combined. The above-mentioned, is attributable at less installation cost for generated

kilowatt, to the shortest construction programs, at first floor levels of emission of pollutants

and competitive operation costs.

The control system of the gas turbine is based on conventional control algorithms of

the type PI [2]. This control scheme is dedicated for regulation tasks and rejection to

interferences, and it doesn't stop pursuit of reference points. The controllers act all on a

control valve, that which represents a strong interaction among the same ones, for example

an adjustment in the parameters of the algorithm of the digital PI of temperature, it can

improve their acting but it can also affect the acting of the speed control or that of power.

The gas turbine presents a non lineal behavior and variant in the time, mainly in the

starting stage where several important disturbances are presented. At the moment, the

controllers used in the scheme of control of the turbines are lineal, which are syntonized for

a specific operation point and they are conserved this way by indefinite time.

In this thesis the formulation of a controller feedback multivariable is presented,

designed with the combination of the technologies of fuzzy logic and neural networks with

the purpose of improving the control of speed, power and temperature of the UTG. This

proposed control is used in conjunction with the scheme of conventional control of the

existent UTG, to integrate a strategy of control hybrid feedback. The control feedback is

compound for a fuzzy inference system of multiple entrances and a left exit designed with

entrance data and exit of the plant. The controller feedforward is compound for

conventional controllers type PI in this type of units.

With this strategy, the controller feedback provides a bigger contribution in the

control sign the effort of the conventional controllers' PI control and the strong interaction

that it exists among them diminishing. The controllers PI feedforward contribute a smaller

control sign used for fine adjustments in the control sign.

INDICE

LISTA DE TABLAS ------------------------------------------------------------------------- iii

LISTA DE FIGURAS ------------------------------------------------------------------------- iii

LISTA DE ABREVIATURAS --------------------------------------------------------------- vi

INTRODUCCIÓN

Antecedentes ------------------------------------------------------------------------------------- 1

Estado del arte ----------------------------------------------------------------------------------- 3

Justificación ------------------------------------------------------------------------------------ 4

Planteamiento del problema a solucionar --------------------------------------------------- 5

Objetivo

----------------------------------------------------------------------------------- 5

Alcance

----------------------------------------------------------------------------------- 6

Aportaciones-------------------------------------------------------------------------------------- 6

Organización ------------------------------------------------------------------------------------ 6

CAPITULO 1

UNIDAD TURBOGAS

1.1

1.2

1.3

1.4

1.5

Introducción ----------------------------------------------------------------------------- 8

Ciclo de trabajo de una turbina de gas ----------------------------------------------- 9

Transformaciones de energía en una central turbogas ----------------------------- 10

Operación típica de una unidad turbogas -------------------------------------------- 11

Componentes principales de una unidad turbogas -------------------------------- 12

1.5.1

Compresor ------------------------------------------------------------------- 12

1.5.2

Cámara de combustión ------------------------------------------------------ 14

1.5.3

Turbina ------------------------------------------------------------------------ 15

1.5.4

Generador eléctrico --------------------------------------------------------- 15

1.5.5

Equipo auxiliar motor de arranque --------------------------------------- 16

1.5.6

Equipo del sistema de combustible --------------------------------------- 16

1.6 Ecuaciones principales que rigen el comportamiento de la UTG modelo

GE-5001 ---------------------------------------------------------------------------------- 17

1.6.1

Datos de operación de la TG-5001 ------------------------------------------ 22

1.7 Conclusiones -----------------------------------------------------------------------------23

CAPITULO 2

CONTROL CONVENCIONAL DE LA UNIDAD TURBOGAS

2.1 Introducción ---------------------------------------------------------------------------- 24

2.2 Evolución de los sistemas de control para unidades turbogas --------------------- 25

2.3 Requerimientos de control de una unidad turbogas -------------------------------- 25

2.3.1 Secuencia

----------------------------------------------------------- 26

2.3.2 Control de velocidad ------------------------------------------------------- 29

2.3.3 Control de potencia --------------------------------------------------------- 30

2.3.4 Control de temperatura ---------------------------------------------------- 31

2.4 Esquema actual de control (típico) -------------------------------------------------- 31

2.5 Comportamiento de control actual ------------------------------------------------- 33

2.6 Problemática del control actual ------------------------------------------------------ 35

i

2.7

Conclusiones -------------------------------------------------------------------------- 38

CAPITULO 3 CONTROL PREALIMENTADO NEURODIFUSO

MULTIVARIABLE

3.1. Introducción ------------------------------------------------------------------------- 40

3.2. Control prealimentado ------------------------------------------------------------- 41

3.3. Sistemas neurodifusos -------------------------------------------------------------- 44

3.3.1. Anfis ------------------------------------------------------------------------ 44

3.3.1.1.Arquitectura anfis ------------------------------------------------------ 44

3.4. Diseño del controlador neurodifuso multivariable ----------------------------- 47

3.5. Pruebas de CNMP con ajuste de los controladores ----------------------------- 55

3.6. Conclusiones ------------------------------------------------------------------------- 55

CAPITULO 4 EVALUACION Y ANALISIS DE RESULTADOS

4.1 Introducción----------------------------------------------------------------------------- 56

4.2 Ambiente de pruebas-------------------------------------------------------------------- 57

4.3 Pruebas del esquema propuesto vs esquema de control convencional --------- 57

4.3.1 Interacción entre los controladores --------------------------------------- 58

4.3.2 Evaluación del sistema de control mediante índices de

Comportamiento ------------------------------------------------------------ 67

4.3.3 Rechazo a disturbios ------------------------------------------------------- 71

4.4 Conclusiones ------------------------------------------------------------------------------ 74

CAPITULO 5 CONCLUSIONES

5.1

5.2

5.3

5.4

5.5

Introducción ------------------------------------------------------------------------Problemática -----------------------------------------------------------------------Conclusiones -----------------------------------------------------------------------Aportaciones -----------------------------------------------------------------------Trabajos futuros --------------------------------------------------------------------

75

76

76

76

77

APENDICE A AMBIENTE DE PRUEBA

A.1 Introducción ------------------------------------------------------------------------ 78

A.2 Sistema de prueba ----------------------------------------------------------------- 79

A.3 Modelo del sistema UTG ---------------------------------------------------------- 79

A.3.1 Bloque de control -------------------------------------------------------------- 80

A.3.2

Bloque del secuenciador ------------------------------------------------------ 81

A.3.3

Bloque de la UTG --------------------------------------------------------------82

A.4 Pruebas de simulación de la UTG ------------------------------------------------ 83

APENDICE B ANFISEDIT

B.1

B.2

Introducción ------------------------------------------------------------------------ 85

Procedimiento de diseño ---------------------------------------------------------- 86

ii

APENDICE C FUNDAMENTOS DE LÓGICA DIFUSA, REDES NEURONALES,

SISTEMAS NEURODIFUSOS Y ANFIS.

C.1

C.2

C.3

C.3.1

Lógica Difusa ------------------------------------------------------------------------- 90

Redes Neuronales

----------------------------------------------------------- 98

Sistemas Neurodifusos -------------------------------------------------------------105

ANFIS ...-------------------------------------------------------------------------------107

APENDICE D PUBLICACIÓN RVP-AI/2000

REFERENCIAS

---------------------- --------------113

--------------------------------------------------------------------------120

LISTA DE TABLAS

Tabla 1.1 Variables principales de la TG --------------------------------------------------17

Tabla 1.2 Nomenclatura -----------------------------------------------------------------------19

Tabla 3.1 Rangos reales de la variables vs rangos normalizados --------------------- 50

Tabla 3.2 Base de reglas del sistema neurodifuso -------------------------------------- 53

Tabla 4.1 Puntos de interacción entre los controladores -------------------------------- 60

Tabla 4.2 índices de error de la velocidad angular de la TG --------------------------- 68

Tabla 4.3 índices de error de la temperatura de gases de escape de la TG ----------- 69

Tabla 4.4 índices de error de la potencia generada por la TG ------------------------- 69

Tabla C.1 Funciones de pertenencia --------------------------------------------------------- 94

Tabla C.2 Comparativa entre las técnicas de RNA y lógica difusa ---------------------105

LISTA DE FIGURAS

Figura 0.1. Mapa de generación de energía eléctrica ------------------------------------ 2

Figura. 1.1 El ciclo Brayton (4 fases de operación) -------------------------------------- 9

Figura 1.2 Transformaciones de energía --------------------------------------------------- 11

Figura 1.3 Diagrama esquemático de una turbina de gas -------------------------------- 12

Figura 1.4. Diagrama presión-velocidad-temperatura del aire en el compresor ------- 13

Figura 1.5. Trayectoria del aire en una turbina de gas típica ------------------------------ 14

Figura 1.6 Sistema compresor-cámara de combustión-turbina de gas y sus variables- 17

Figura 2.1 Secuencia de arranque ----------------------------------------------------------- 26

Figura 2.2 Esquema actual de control de velocidad, potencia y temperatura------------ 32

Figura. 2.3 Diagrama a Bloques del Lazo de Control de Velocidad ------------------- 32

Figura 2.4 Gráfica de las respuestas de la turbina ---------------------------------------- 34

Figura 2.5 Gráfica de la velocidad de la turbina ante ajuste de los parámetros en el

PI de temperatura ---------------------------------------------------------------- 35

Figura 2.6 Gráfica del comportamiento de la temperatura de la turbina ante ajuste de los

parámetros en el PI de temperatura -------------------------------------------- 36

Figura 2.7 Gráfica de la potencia de la turbina ante ajuste de los parámetros en el PI

de temperatura -------------------------------------------------------------------- 36

Figura 2.8 Gráfica del error de la velocidad de la TG ----------------------------------- 37

Figura 2.9 Gráfica del error de la potencia de la turbina -------------------------------- 38

iii

Figura 3.1 Configuración del control de dos grados de libertad ------------------------ 41

Figura 3.2 Esquema de Control Propuesto aplicado al control de velocidad potencia

y temperatura de unidades turbogas ------------------------------------------ 43

Figura 3.3 Mecanismo de razonamiento para un sistema TSK --------------------------45

Figura 3.4 Diagrama del algoritmo ANFIS ------------------------------------------------ 45

Figura. 3.5 Obtención de los datos de entrenamiento ------------------------------------ 48

Figura 3.6 Mapeo lineal entre el dominio X de la variable física x y el universo de

discurso normalizado Y de la variable difusa y ------------------------------ 49

Figura. 3.7 Estructura del sistema neurodifuso -------------------------------------------- 51

Figura 3.8. Funciones de membresía tipo trapezoidal para cada entrada. a) de

velocidad, b) de potencia, c) de temperatura ---------------------------------- 52

Figura 3.9 Función de pertenencia trapezoidal ------------------------------------------ - 52

Figura 3.10 Implementación del sistema neurodifuso al esquema de control --------- 54

Figura 4.1 Gráfica de la velocidad angular de la TG.-------------------------------------- 58

Figura 4.2 Gráfica de la temperatura de los gases de escape de la TG. ---------------- 59

Figura 4.3 Gráfica de la potencia generada de la TG ------------------------------------- 59

Figura 4.4 Gráfica de la velocidad angular de la TG en el primer periodo de

control del PI de velocidad ------------------------------------------------------- 61

Figura 4.5 Gráfica de la velocidad angular de la TG en el segundo periodo de

control del PI de velocidad ----------------------------------------------------- 62

Figura 4.6 Gráfica de la TGE de la TG durante la etapa de arranque ------------------ 63

Figura 4.7 Gráfica de la TGE de la TG durante la etapa de generación --------------- 63

Figura 4.8 Gráfica del seguimiento de la referencia de potencia ----------------------- 64

Figura 4.9 Gráfica de la potencia máxima generada ------------------------------------- 65

Figura 4.10 Señales de control generadas por el esquema de control propuesto ----- 66

Figura 4.11 Señales de control de los esquemas de control ---------------------------- 66

Figura 4.12 índices de error IAE e ITAE de las respuestas de velocidad ------------- 68

Figura 4.13 índices de error IAE e ITAE de las respuestas de la TGE ----------------- 69

Figura 4.14 índices de error IAE e ITAE de las respuestas de la potencia generada - 69

Figura 4.15 Gráfica del error de seguimiento de la velocidad -------------------------- 70

Figura 4.16 Gráfica del error de seguimiento de la potencia --------------------------- 71

Figura 4.17 Respuestas de la potencia generada ante el disturbio --------------------- 72

Figura 4.18 Respuestas de la velocidad ante el disturbio ------------------------------- 73

Figura 4.19 Salida de los controladores ante rechazo a disturbio --------------------- 73

Figura A.1 Diagrama a bloques de la operación de la UTG --------------------------- 79

Figura A.2 Diagrama a Bloques del Sistema UTG -------------------------------------- 80

Figura A.3. Etapa de control de la UTG ---------------------------------------------------- 80

Figura A.4. Diagrama que muestra la parte del secuenciador lógica de la UTG ---- 81

Figura A.5 Diagrama interno de la UTG, válvulas de combustible, sangrado y

álabes guía, Compresor, Cámara de Combustión y Turbina. ------------- 82

Figura A.6 Graficas de las respuestas en la UTG ----------------------------------------- 84

Figura B.1 Datos de entrenamiento --------------------------------------------------------- 86

Figura B.2 selección de numero y tipo de funciones de membresía ------------------ 87

Figura B.3 Comportamiento del error durante el entrenamiento ---------------------- 88

Figura B.4 Verificación del entrenamiento del sistema neurodifuso ----------------- 89

Figura C.1 Funciones de pertenencia de tres conjuntos difusos para la velocidad de un

automóvil ---------------------------------------------------------------------------91

iv

Figura.C.2 Bloques funcionales del sistema difuso ----------------------------------------94

Figura C.3 Tipos de razonamiento difuso -------------------------------------------------- 98

Figura C.4 Diagrama de la Red Neuronal Artificial. --------------------------------------101

Figura C.5 arquitectura de una red de 2 entradas, y 1 salida (propagación)------------107

Figura C.6 arquitectura de una red de 2 entradas, y 1 salida (retro.propagación) -----109

Figura C.7 Función de membresía tipo triangular. ----------------------------------------111

v

Lista de Abreviaciones

ANFIS

Adaptive Network based Fuzzy Inference System

ARIC

Aproximate Reasoning based Intelligent Control

c.a

Corriente alterna.

CD

Conjunto Difuso

CFE

Comisión Federal de Electricidad.

CGCC

Centrales de Generación de Ciclo Combinado ()

CNM

Controlador Neurodifuzo Multivariable

CNMP

Controlador Neurodifuzo Multivariable Prealimentado

CSV

Controlador Supervisor de Velocidad

CTG

Centrales Turbogas

DELTAet

Angulo de desfasamiento de campos magnéticos del generador.

Ecomp

Energía del compresor.

EE.UU

Estados Unidos de America

FALCON

Fuzzy Adaptive Learning Control Network

FP

Función de Pertenencia

FuNe

Fuzzy Network

Gaic

Flujo de aire que entra al compresor.

GARIC

Generalized Aproximate Reasoning based Intelligent Control

Gasang

Flujo que sale de las válvulas de sangrado.

Gasc

Flujo de aire que sale del compresor.

Gcgt

Flujo de combustible gas a la cámara de combustión.

Gct

Flujo total de combustible a la cámara de combustión.

GE

General Electric

Ggicct

Flujo de gases que entran a la cámara de combustión.

Ggit

Flujo de gases que salen de la cámara de combustión.

Gqclt

Flujo de combustible diesel a la cámara de combustión.

Hcct

Energía en la cámara de combustión.

Hgst

Energía a la salida de la turbina de gas.

IAE

Integral Absoluta del Erro

vi

Lista de Abreviaciones

IEEE

Instituto de Ingenieros Eléctricos y Electrónicos

IHM

Interfaz Hombre Maquina

IIE

Instituto de Investigaciones Eléctricas

IPG

Interruptor Principal del Generador

ITAE

Integral del Tiempo por el valor Absoluto del Error

LD

Lógica Difusa

MISO

Multiples entradas- simple salida

MW

Megawatts

NEFCON

Neuro Fuzzy Control

NNDFR

Neural Network Driven Fuzzy Reasoning

OMEGAt

Velocidad angular de la turbina.

OMEGAtr

Velocidad angular del generador.

PC

Computadora Personal

Pcct

Presión en la cámara de combustión.

PI

Proporcional Integral

PID

Proporcional Integral Derivativo

Piqg

Presión del combustible gas.

Piql

Presión del combustible diesel.

Pj

Presión atmosférica.

RN

Redes Neuronales

RNA

Redes Neuronales Artificiales

RPM

Revoluciones por minuto

RVP-AI

Reunión de Verano de Potencia, Aplicaciones Industriales

Tacct

Temperatura de entrada a la cámara de compresión.

TG

Turbinas de Gas

Tgcct

Temperatura en la cámara de combustión.

Tgst

Temperatura de gases que salen de la turbina.

Tsang

Temperatura del flujo de aire de sangrado.

TSK

Takagi Sugeno Kan

vii

Lista de Abreviaciones

UTG

Unidad Turbogas

VL

Variable Lingüística

Vol

Voltaje en terminales.

Wet

Energía eléctrica producida por el generador.

Wft

Fricción en la turbina de gas.

Xcgt

Apertura de la válvula de control de combustible gas.

Xqclt

Apertura de la válvula de control de combustible diesel.

viii

Introducción

Antecedentes.

La mayoría de las Centrales Generadoras de Energía Eléctrica que se encuentran

actualmente en servicio fueron instaladas en las décadas de los 60’s y 70’s. La década de

los 80’s se caracterizó principalmente por una baja actividad en la instalación de nuevas

centrales, en los 90’s se observó un notable incremento en la demanda, bajo un clima de

fuerte incertidumbre económica y con un bajo crecimiento en la capacidad instalada.

En la actualidad, la Comisión Federal de Electricidad (CFE) está preparada para la

reestructuración de acuerdo al Programa de desarrollo y reestructuración del sector de la

energía [3], en el cual se alienta la participación privada en la generación eléctrica y se

orienta a la inversión pública a mejorar y fortalecer la transmisión y distribución de

electricidad. De esta forma, la CFE avanza en la transición de un monopolio a un mercado

abierto donde haya competencia entre un mayor número de participantes.

La CFE también fortalece y amplía su infraestructura con la adopción de nuevas

tecnologías y el impulso a la investigación y desarrollo tecnológico del sector, incorpora

más calidad en sus procesos de producción disminuyendo también la afectación del medio

ambiente.

1

Introducción

El gas es actualmente la fuente que requiere de menor inversión de capital y la más

limpia para la obtención del fluido energético. La evolución mundial de los sistemas

eléctricos que utilizan gas es inevitable, pues se sabe que el costo de capital por MW

invertido en una planta de gas equivale a cerca de la mitad del costo de capital en una

planta convencional (por ejemplo una planta hidroeléctrica o una carboeléctrica)[3]. Debido

a esto la CFE se prepara para incrementar la utilización de gas en la generación de

electricidad, previendo que en pocos años se pasará de un 16 % a un 60 % en su consumo.

Otra de las estrategias adoptadas por la CFE para satisfacer la demanda de energía

eléctrica presenta un enfoque hacia la producción, a menor costo, de más energía eléctrica

con la capacidad instalada existente. Con respecto a esto, desde una perspectiva técnica, son

de vital importancia los problemas de extensión de la vida útil (duración del equipo) y el

mejoramiento del régimen térmico de las centrales (eficiencia de los procesos de

transformación de energía).

Como resultado del ambicioso programa de construcción de plantas generadoras de

energía eléctrica que el gobierno mexicano inició en 1998, para el año 2001 la CFE alcanzó

una capacidad instalada de generación cercana a 36 mil MW. La meta principal de la

empresa eléctrica nacional consiste en satisfacer la gran demanda de energía eléctrica que

requiere el crecimiento industrial del país, principalmente mediante centrales de generación

más flexibles, eficientes y rentables basadas en el uso del gas [4] .

En la actualidad, dentro del esquema de generación de energía eléctrica, las

unidades turbogas representan 7% de la generación del sector eléctrico nacional como lo

muestra la figura 0.1. Cada unidad cuenta con una capacidad nominal de generación de

hasta 24 MW. Sin embargo, la característica de rápida entrada en generación ha hecho de

éstas un equipo particularmente adecuado para satisfacer cargas pico o como fuentes de

energía de respaldo.

Turbogas 7%

Combustión

interna

0.4%

Ciclo combinado

17.8%

Hidroeléctrica 23.3%

Dual 6.1%

Carboeléctrica

6.3%

Nucleoélectrica 3.3%

Geotérmica y

eoélectrica 2.1%

Térmica

convencional

34.7%

Figura 0.1 Mapa de generación de energía eléctrica

2

Introducción

Este tipo de unidad se ha instalado en grandes centrales térmicas, nucleares o en

refinerías como fuentes primarias de energía. Las aplicaciones más exitosas de las unidades

turbogas se dan en las centrales generadoras del tipo ciclo combinado, en donde constituyen

el factor predominante para lograr los porcentajes más elevados de eficiencia entre todos

los tipos de centrales generadoras. Adicionalmente y debido a las ventajas que presentan en

cuanto a transportabilidad, tamaño, peso, adaptabilidad a una gran variedad de

combustibles (desde gas natural hasta petróleo crudo o residual), y gran facilidad para

responder a cargas pico, las unidades turbogas, operadas en ciclo abierto, son

universalmente utilizadas en las instalaciones del sector petrolero y en poblados de difícil

acceso con poca demanda y escasez de agua.

La demanda de energía eléctrica en México ha obligado al sector eléctrico a estar en

una búsqueda constante de métodos y sistemas que, entre otros objetivos, mejoren

continuamente la operación de las centrales generadoras de energía eléctrica. Como parte

de su misión, el Instituto de Investigaciones Eléctricas (IIE) ha promovido y apoyado la

investigación aplicada y el desarrollo tecnológico para mejorar los índices de seguridad,

disponibilidad, confiabilidad, eficiencia y durabilidad de centrales generadoras mediante el

desarrollo y la implantación de grandes sistemas digitales de información y control.

Estado del arte

La demanda de energía eléctrica ha obligado al sector eléctrico a estar en una

búsqueda constante de métodos y sistemas que, entre otros objetivos, mejoren

continuamente la operación de las centrales generadoras de energía eléctrica.

Influenciados por las experiencias logradas en proyectos de contrato para CFE, el

Instituto de Investigaciones Electricas ha desarrollado diversos proyectos de investigación

dirigidos a mejorar la operación de las centrales generadoras. Una de las líneas de

investigación desarrolladas para lograr este objetivo, es el diseño de sistemas de control

basados en técnicas de control inteligente. A continuación se mencionan algunos de los

proyectos desarrollados:

En1995 se realizó una aplicación de redes neuronales artificiales al control

supervisor de turbinas de gas [5]. En.1997 se desarrolló un controlador difuso de velocidad

en tiempo real para el arranque de la turbina de gas [6]. Posteriormente, este trabajo fue

extendido para abarcar el control de potencia generada [2]. En ambos casos los resultados

obtenidos fueron exitosos y constituyen una base sólida para la aplicación de controladores

difusos a una unidad turbogas real. Así mismo, se trató el problema de sintonización

mediante redes neuronales de los controladores convencionales y difusos [7]. Con el objeto

de consolidar la línea de desarrollo tecnológico de sistemas de control inteligente de

unidades generadoras tipo turbogas, se desarrolló un controlador híbrido neurodifuso retroprealimentado aplicado al control de velocidad y potencia para dicho tipo de unidad. Los

resultados logrados fueron a nivel simulación en PC y en plataforma industrial de

laboratorio [8]. Estos fueron alentadores, de manera tal que es importante continuar con

esta misma línea de investigación.

3

Introducción

Algunos estudios realizados por otras instituciones han explorado el esquema retroprealimentado basados en simulaciones, como un controlador prealimentado difuso

multivariable para una unidad termoeléctrica [9]. Así como también, han realizado el

desarrollo de controladores neurodifusos aplicados al control de turbinas de gas, estos

controladores fueron diseñados apoyándose con el uso de la herramienta de simulación

comercial Matlab [10].

Justificación

La importancia de trabajar con Turbinas de Gas (TG) radica en que se han

convertido en el modo dominante de la nueva generación eléctrica en los EE.UU, ya sea en

ciclo simple o combinado. Lo anterior, es atribuible al menor costo de instalación por

kilowatt generado, a los programas de construcción más cortos, a bajos niveles de emisión

de contaminantes y costos de operación competitivos. Avances recientes en las tecnologías

de TG y compresores han logrado que la eficiencia térmica se aproxime al 60% para las

Centrales de Generación de Ciclo Combinado (CGCC) basadas en gas [4].

Además, a diferencia de otros impulsores primarios, las turbinas de gas se

caracterizan principalmente por ocupar poco espacio en su instalación y gran simplicidad

de maniobra.

Las unidades turbogas operadas en ciclo abierto (centrales turbogas CTG),

conectadas a redes pequeñas o utilizadas en operación aislada, son muy susceptibles de

volverse inestables ante una perturbación severa, como las producidas por el arranque y

salida de grandes motores de inducción (de hasta 10 MW) típicos en los complejos

industriales; así como por cambios súbitos de carga de hasta 2 MW, lo que puede provocar

la salida de operación de la unidad y derivarse en pérdidas de producción y daños a terceros

equipos[11].

La aplicación de un controlador neurodifuso multivariable se justifica ya que el uso

de controladores independientes (control/supervisor) que operan sólo al actuar sobre una

válvula de control implica una interacción importante entre los controladores (de velocidad,

potencia y temperatura de gases de escape). Esta interacción puede considerarse en un solo

controlador multivariable de tipo MISO. Además, una alternativa para tratar esta

interacción y mejorar el desempeño de la unidad turbogas es el empleo de técnicas de

control inteligente.

El uso de controladores neurodifusos los cuales son no lineales han demostrado ser

una opción viable para controlar procesos que presentan un comportamiento no lineal y

variante en el tiempo como el de arranque de una turbina de gas, así como el desempeño de

dichos procesos.

De acuerdo a lo anterior, se deriva la importancia de realizar mejoras en cuanto a la

disponibilidad, efectividad y confiabilidad de este tipo de unidad de generación.

4

Introducción

Planteamiento del problema a solucionar

Las generadoras turbogas o turbogeneradores a gas (TG) son sistemas de alto riesgo

que operan a altas velocidades, temperaturas y presiones. Estas condiciones establecen

requerimientos muy estrictos para el sistema de control.

Típicamente la estrategia general de control utilizada para la operación de la UTG

consiste en la regulación de flujo de combustible. El núcleo del esquema de control está

formado básicamente por un circuito dual de control de velocidad y carga para la

regulación de flujo de combustible a través de una válvula de control, el cual es

supervisado por un control de temperatura.

El sistema de control de las unidades turbogas está basado en algoritmos de control

convencionales del tipo PI [2]. Este esquema de control es destinado para tareas de

regulación y rechazo a perturbaciones, y no para seguimiento de puntos de referencia. Los

controladores actúan todos sobre una sóla válvula de control, lo cual representa una fuerte

interacción entre los mismos, por ejemplo un ajuste en los parámetros del algoritmo del PI

digital de temperatura, puede mejorar su desempeño pero también puede afectar el

desempeño del control de velocidad o el de potencia.

La turbina de gas presenta un comportamiento no lineal y variante en el tiempo,

principalmente en la etapa de arranque donde se presentan varios disturbios importantes.

Actualmente, los controladores utilizados en los esquemas de control de las turbinas son

lineales, los cuales son sintonizados para un punto de operación específico y son

conservados así por tiempo indefinido.

Una alternativa para tratar esta interacción y mejorar el desempeño de la unidad

turbogas es el empleo de técnicas de control inteligente, adoptando un esquema

prealimentado tal como se menciona en el objetivo de esta propuesta.

Objetivo

Esta tesis tiene como objetivos:

•

Diseñar y desarrollar un sistema de control prealimentado neurodifuso multivariable

basado en técnicas de control inteligente, para su incorporación al sistema de control de

velocidad, potencia y temperatura de los gases de escape de una unidad turbogas.

•

Disminuir la afectación negativa sobre la señal de control, provocada por la

interacción de los controladores.

•

Mejorar el seguimiento de las trayectorias de referencia de la velocidad y la

potencia.

•

Obtener una mejor regulación de la temperatura.

5

Introducción

Alcance

El trabajo de tesis plantea el siguiente alcance:

•

El desarrollo y la integración del sistema neurodifuso multivariable se realizará

bajo el ambiente de programación Matlab/Simulink.

•

Revisar el modelo de la unidad turbogas y de su sistema de control en el ambiente

Simulink.

•

Validación por comparación del control prealimentado neurodifuso multivariable

contra el desempeño del sistema de control convencional basado en controladores tipo

PID.

Aportaciones.

El trabajo de tesis aporto el diseño y desarrollo de un esquema de control

prealimentado multivariable, basado en técnicas de control inteligente, el cual será aplicado

a procesos de generación.

El control neurodifuso multivariable supera algunas de las desventajas del control

convencional y satisface los requerimientos de operación.

El desarrollo de esta tesis ayudará a fortalecer la línea de investigación del grupo de

control de la Gerencia de Control e Instrumentación del IIE, sobre el diseño de

controladores para mejorar el desempeño de centrales generadoras de energía .

Se publicó el articulo “Control Neurodifuso Aplicado al Control de Velocidad,

Potencia y Temperatura de Unidades Turbogas” en la 17ª reunión de verano de potencia,

aplicaciones industriales y exposición industrial. (RVP-AI/2004), IEEE, Acapulco.

Guerrero (anexo D).

Organización.

El contenido de este trabajo de tesis esta conformado por 5 capitulos y 3 anexos,

mismos que se describen a continuación.

En el capítulo 1 se presenta el funcionamiento y descripción de las unidades

turbogas, las ecuaciones principales del modelo matemático que rigen su comportamiento,

así como la implementación del modelo en el ambiente gráfico Simulink .

En el capítulo 2 se exponen los requerimientos de control, la secuencia de operación

de la unidad turbogas, el esquema actual de control (comportamiento, ventajas y

desventajas) que opera en la unidad turbogas.

6

Introducción

En el capítulo 3, se describe el desarrollo de un controlador prealimentado

multivariable, se presenta el esquema de control propuesto, se describe la arquitectura

básica de las redes neuronales y del control difuso. Así como la combinación de ambas

técnicas de control para la formulación del control híbrido-neurodifuso.

En el capítulo 4 se muestra el desarrollo de diferentes controladores neurodifusos,

así como los resultados obtenidos con estos, de igual manera se compara el comportamiento

del esquema de control híbrido neurodifuso contra el esquema de control convencional,

aplicando criterios de error y rechazo a disturbios.

En el capítulo 5 se establecen las conclusiones y los logros obtenidos en el presente

trabajo de tesis. También se proporcionan algunas sugerencias de posibles trabajos a futuro

relacionados con la presente investigación.

En el apéndice A se describe el sistema para desarrollo y validación de algoritmos

de control para turbinas de gas.

El apéndice B muestra el procedimiento para el diseño de sistemas neurodifusos

utilizando la herramienta Anfisedit de Matlab.

El apéndice C presenta los conceptos fundamentos sobre lógica difusa, control

difuso, redes neuronales, sistemas neurodifusos y algoritmos de aprendizaje de ANFIS.

tesis.

El apéndice D finalmente presenta el articulo publicado, producto de este trabajo de

7

CAPITULO 1

Unidad Turbogas

Unidad Turbogas

1.1

Introducción.

Este capítulo explica el funcionamiento de una turbina de gas típica, se detalla el

principio de operación el cual esta basado en el ciclo Brayton, además presenta la

descripción de los componentes principales que la integran y la operación de cada uno de

ellos. también se presentan las transformaciones de energía que tienen lugar en una central

turbogas, por ultimo se presentan las variables y ecuaciones principales del modelo

matemático que rigen el comportamiento de la turbina de gas.

8

CAPITULO 1

1.2

Unidad Turbogas

Ciclo de trabajo de la turbina de gas

La turbina de gas es una máquina de combustión interna que transforma la energía

química de una fuente combustible en potencia mecánica útil, es decir, en energía mecánica

rotatoria.

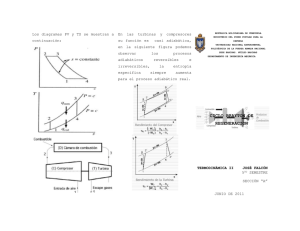

En general, las turbinas de gas se basan en cuatro fases de operación (ciclo Brayton)

y cuatro componentes principales (figura 1.1), que funcionan simultáneamente y

continuamente, para producir potencia mecánica los cuales se describen mas adelante.

La operación de una turbina de gas de ciclo simple puede explicarse mediante el

ciclo Brayton, el cual consiste de cuatro fases: compresión, adición de calor, expansión y

expulsión del calor. La cantidad de trabajo que se produce durante el ciclo, está relacionada

con la cantidad de calor que produce el combustible y que señala la cantidad de trabajo que

producirá la turbina de gas. Debido a que la cantidad de calor se indica por la temperatura y

la entropía; el ciclo Brayton se aprecia en la figura. 1.1 b).

Combustible

Camara

comb.

2

Compresor

1

3

Turbina

Generador

4

Gases

calientes

Aire

a)

b)

Figura. 1.1 a) Componentes principales. b) El ciclo Brayton (4 fases de operación)

Examinando el ciclo Brayton [12], se observa que el punto 1 describe la temperatura

y presión del aire ambiente. Estas condiciones ambientales tienen un efecto significante en

el trabajo de salida y en la eficiencia de ciclo de la turbina. La turbina de gas obtiene aire a

estas condiciones y lo comprime hasta cierta presión; este aumento de la presión del aire

ocasiona un incremento en su temperatura. En la figura 1.1 b) se aprecia el cambio del

punto 1 al punto 2. Nótese que la trayectoria es en forma vertical, la razón es que el proceso

de compresión ideal es isoentrópico (no hay variación en el grado de orden o desorden

molecular del gas), esto significa que no existe transferencia de calor con el aire. Por lo

9

CAPITULO 1

Unidad Turbogas

tanto, aun cuando la temperatura del gas puede cambiar en el proceso, su entropía no lo

hará.

Después de la compresión el aire pasa al sistema de combustión donde se añade

calor. El aire se mezcla con el combustible y la mezcla se enciende causando un incremento

muy grande en la temperatura. Esto se realiza a presión constante, así que el proceso se

ilustra en la figura como un cambio del punto 2 al 3.

Cuando entra la mezcla a la sección de la turbina, su presión incide (otra vez

isoentrópicamente, es decir sin variación) contra los alabes de la turbina, ocasionando que

su eje gire y el gas continúa expandiéndose hasta que regresa a la presión ambiente. Este

proceso es mostrado en la figura en el cambio del punto 3 al punto 4.

Debido a las curvaturas de las líneas de presión constante, la temperatura de la

mezcla todavía es alta comparada con la temperatura ambiente, lo que indica que todavía

existe una cantidad significante de calor. Este calor es rechazado cuando la mezcla se enfría

a la temperatura ambiente; trayectoria del punto 4 al punto 1.

Examinando el ciclo gráficamente, la ignición y el calor añadido por el combustible

se representan por el área bajo la curva, entre los puntos 2 y 3. El calor rechazado a la

atmósfera se representa por el área bajo la curva entre los puntos 1 y 4. El área contenida

por la superficie sombreada es la potencia de salida y la proporción de ésta al área total bajo

los puntos 2 y 3 es la eficiencia térmica.

El ciclo real de la turbina de gas difiere poco del caso ideal; la diferencia principal

entre el ciclo Brayton ideal y el ciclo real es que tanto los procesos de compresión como el

de expansión no son isoentrópicos, además de que existen diversas clases de perdidas

mecánicas.

1.3

Transformaciones de energía en una central turbogas.

En una central generadora, la energía eléctrica se produce como resultado de una

serie de transformaciones que se inician a partir de alguna fuente de energía disponible.

Para el caso particular de una Central Turbogas, las transformaciones de energía que

ocurren en este tipo de central se muestran en la figura 1.2. La fuente de energía primaria

es un combustible, generalmente gas natural o diesel. La energía se encuentra almacenada

en el combustible de acuerdo a su composición química y se libera haciendo que se

produzca una reacción química por medio del proceso de combustión.

Al producirse la combustión, se tiene la primera transformación de energía, ya que

la energía química del combustible se transforma en energía calorífica en la flama y en los

gases calientes producto de la combustión. Este proceso se realiza en la cámara de

combustión de la turbina de gas.

Los gases calientes producto de la combustión se envían a una turbina, en donde se

expanden y desarrollan trabajo mecánico. De esta manera, la energía calorífica producida

por la combustión, es transformada en energía mecánica rotatoria por la turbina, la cual gira

debido a la energía cinética de los gases en expansión.

10

CAPITULO 1

Unidad Turbogas

Combustibles

Energia quimica

Combustión

Energia calorifica

Flujo de gases

Energia cinetica

movimineto de la turbina

Energia mecánica

Movimiento del generador

Energia eléctrica

Figura 1.2 Transformaciones de energía.

La turbina de gas se encuentra acoplada mecánicamente a un generador eléctrico y,

mediante éste, la energía mecánica producida puede ser transformada finalmente en energía

eléctrica.

1.4

Operación típica de una unidad turbogas

Los componentes principales de una unidad turbogas (UTG) son:

a) La turbina de gas, compuesta por el compresor, la cámara de combustión y la turbina

propiamente dicha.

b) El generador eléctrico.

La representación esquemática de una UTG se puede observar en la figura 1.3, en la

cual se muestra una turbina de gas de un solo eje y de ciclo abierto, acoplada a un

generador eléctrico. Mediante esta figura, se puede conocer la operación básica de una

UTG. Un compresor gira e introduce aire del medio ambiente que posteriormente se

comprime hasta un valor aproximado de 10 Atmósferas y se envía a la cámara de

combustión. De esta manera se proporciona el suministro de oxígeno necesario para poder

quemar el combustible. Aunque en esta etapa aún no se ha agregado calor, la temperatura

del aire se incrementa debido a la compresión. En la cámara de combustión, el aire

comprimido se combina con el combustible alimentado y, con la ayuda de una bujía de

11

CAPITULO 1

Unidad Turbogas

ignición, se produce la combustión, que provoca un incremento substancial de la

temperatura. Los gases producto de la combustión son enviados a la turbina de gas, en

donde se expanden y desarrollan trabajo mecánico que se aprovecha para impulsar un

generador eléctrico y producir energía eléctrica. [13]

Combustible

Gas ó Diesel

Aire

comprimido

CÁMARA DE

COMBUSTIÓN

Gases

calientes

COMPRESOR

TURBINA

Gases de

escape

GENERADOR

Aire

atmosférico

Figura 1.3 Diagrama esquemático de una turbina de gas

Durante la expansión de los gases, su temperatura y presión se reducen

continuamente mientras realizan trabajo en los álabes de la turbina. Después de realizar

trabajo, los gases de escape, aún calientes, son enviados a la atmósfera, en donde se enfrían

a temperatura ambiente.

1.5

Componentes principales de una unidad turbogas

1.5.1

Compresor

El primer componente en el ciclo de operación de la turbina de gas es el compresor,

el cual es un elemento mecánico rotatorio que tiene como función comprimir el fluido de

trabajo (aire).

Para que la turbina de gas pueda tener alguna aplicación práctica, se necesita de un

gran volumen de aire a alta presión con el propósito de quemar suficiente combustible en la

cámara de combustión. Esto se obtiene comprimiendo el aire a una presión deseada por

medio de un compresor de flujo axial.

Para obtener la presión requerida, los compresores de flujo axial están constituidos

por varias etapas, en donde, en cada una de ellas, el aire se acelera y se comprime. Cada

etapa del compresor axial consiste en una serie de álabes móviles (giratorios) seguidos por

12

CAPITULO 1

Unidad Turbogas

un conjunto de álabes fijos. En cada etapa, los álabes móviles aceleran el aire y los álabes

estacionarios convierten la energía cinética del aire en un incremento de presión. Por lo

tanto, incrementando la velocidad del aire por cada serie de álabes móviles y convirtiendo

esta velocidad en aumentos de presión por medio de los álabes fijos, se obtiene la fuente de

aire a alta presión necesitado para la combustión. Los compresores axiales utilizados en

UTG's normalmente tienen de 15 a 20 etapas. La figura 1.4 muestra el diagrama de presión,

velocidad y temperatura del aire a lo largo de un compresor axial. Como puede verse, la

presión y la temperatura aumentan, mientras que la velocidad apenas varía.

Cada etapa del compresor tiene ciertas características de flujo de aire que son

diferentes a las demás etapas. Los parámetros que determinan estas características son el

flujo másico, la razón de presión y la velocidad rotacional. Las etapas del compresor están

diseñadas para producir un flujo de aire dado relacionado con un cierto incremento de

presión. Si algún suceso altera la relación entre razón de presión, velocidad rotacional y

flujo másico, el aire no fluirá suavemente por los álabes estacionarios, y en cambio, creará

turbulencias. Esto ocasionará un "atascamiento" en los álabes fijos que impedirá que el aire

fluya hacia la siguiente etapa. Como resultado, el aire también se "estanca" en las etapas

precedentes. Si este proceso continua hasta que todas las etapas están "atascadas", el flujo

de aire podría invertirse y moverse violentamente causando un ruido estrepitoso y,

seguramente, un daño considerable a los álabes del compresor. Este fenómeno de

inestabilidad es conocido como "surge" del compresor y debe prevenirse para evitar

condiciones anormales de operación.

Álabes

móvile

Álabes

fijos

Álabes Álabes

móvile fijos

Álabes Álabes

movile fijos

Velocidad

Presión

Temperatura

del

Compresor

Figura 1.4. Diagrama presión-velocidad-temperatura del aire en el compresor.

13

CAPITULO 1

1.5.2

Unidad Turbogas

Cámara de combustión

Es un elemento que consiste de compartimientos (canastas) en los cuales se quema

combustible y se añade energía térmica al fluido de trabajo. El propósito de la cámara de

combustión es, por lo tanto, agregar calor al aire comprimido.

La cantidad de trabajo que puede ser realizado por una turbina de gas ideal, es decir,

sin calor agregado y sin pérdidas de energía, es exactamente igual a la cantidad de trabajo

hecho por el compresor para comprimir el aire. En otras palabras, la máquina podría girar

por sí misma. Las turbinas de gas, sin embargo, tienen pérdidas de potencia considerables

en el compresor y en la turbina misma. En consecuencia, es necesario agregar energía al

fluido de trabajo para obtener una turbina de gas útil y práctica. El calentamiento del aire

incrementa la presión, el aire se expande y esta energía mueve la combinación turbinacompresor, así como también proporciona potencia para el generador eléctrico.

El aire a alta presión proveniente del compresor entra a los combustores, localizados

generalmente en una sección entre el compresor y la turbina (figura 1.5). El combustible se

alimenta por medio de toberas y se mezcla con el aire comprimido, necesario para producir

la combustión. El aire entra a la zona de combustión a través de perforaciones en el

revestimiento protector de los combustores, que protege al metal de la carcaza de la turbina

contra las radiaciones intensivas producidas por la combustión. La combustión comienza

con una mezcla parcial de combustible y aire, y continúa a lo largo del combustor, mientras

se agrega aire adicional para completar la combustión y enfriar los gases. Normalmente,

solamente del 20% al 30% del aire comprimido se utiliza para quemar el combustible,

mientras que el resto fluye entre los combustores y la carcaza de la máquina para propósitos

de enfriamiento. La mayoría de las turbinas de gas tienen una serie de combustores

instalados alrededor del eje; de esta manera, las temperaturas y los esfuerzos en los álabes

de la turbina se distribuyen uniformemente.

Figura 1.5. Trayectoria del aire en una turbina de gas típica.

14

CAPITULO 1

1.5.3

Unidad Turbogas

Turbina

La turbina es un componente mecánico rotatorio que produce energía mecánica por

la acción de un fluido de trabajo. La turbina convierte la energía del flujo de los gases

calientes en energía mecánica rotacional por medio del proceso de expansión de los gases.

Normalmente está constituida de 3 a 5 etapas (para el caso de unidades de eje

simple). Cada etapa consiste de un conjunto de toberas fijas seguido por una serie de

paletas o alabes móviles. Los gases se expanden en las toberas fijas y se obtiene una

corriente de gases a alta velocidad; estos gases actúan contra el conjunto de paletas móviles

y proporcionan un par al rotor de la turbina. Aproximadamente, dos terceras partes de la

potencia de la turbina se utiliza para mover el compresor axial, mientras que el resto se

emplea en la generación de potencia eléctrica.

Debido a las elevadas temperaturas de gas en la entrada de la turbina, las primeras

etapas deben ser enfriadas para obtener un período de vida útil económicamente justificable

del empaletado. El enfriamiento se proporciona normalmente por medio de una parte del

aire suministrado por el compresor. El rotor mismo y el estator también deben ser

protegidos contra las altas temperaturas. Algunas turbinas también emplean enfriamiento en

algunas etapas (Turbinas de Gas con Regeneración e intercambiador de calor), pero

generalmente las turbinas no necesitan enfriarse debido a que la temperatura de los gases se

reduce mientras éstos se expanden a través de la turbina.

1.5.4

Generador eléctrico

El generador eléctrico es una máquina síncrona que convierte la energía mecánica

de la turbina en energía eléctrica de c.a. de voltaje y frecuencia específicos.

En general, el principio de operación de las máquinas eléctricas está basado en el

fenómeno de inducción electromagnética y, en particular, para el caso del generador

síncrono consiste en la generación de una fuerza electromotriz en un sistema de

conductores estacionarios que son cortados por las líneas de flujo de un campo magnético

giratorio. Para tal fin, el generador tiene un sistema inductor, destinado a crear el campo

magnético, y un sistema de inducido, en el cual se induce la fuerza electromotriz debido al

movimiento relativo de un sistema con respecto al otro.

El generador eléctrico es una máquina que siempre esta girando al mismo tiempo

que el sistema turbina-compresor, puesto que el generador eléctrico está acoplado al mismo

eje de la UTG. El generador eléctrico empieza a otorgar energía, cuando el interruptor

principal se cierra (el generador se energiza), y esto sucede cuando la velocidad del sistema

compresor-turbina tiene la velocidad de sincronismo y el sistema está listo para realizar el

empalme de energías, es decir, se tiene la misma frecuencia en el sistema que en el Sistema

Nacional1 (como un ejemplo), y la velocidad adecuada.

1

La frecuencia del Sistema Nacional es de 60 Hz.

15

CAPITULO 1

1.5.5

Unidad Turbogas

Equipo Auxiliar “Motor de Arranque”.

El equipo auxiliar de arranque puede consistir de una máquina diesel o un motor

eléctrico. Bajo operación normal, la potencia del motor de arranque de diesel o motor

eléctrico auxiliar, se transmite a través del torque del convertidor, el embrague de arranque

y los accesorios de transmisión, a la flecha de la turbina.

El equipo auxiliar de arranque tiene por función, hacer girar la flecha de la turbina

de gas desde el estado de reposo hasta la velocidad mínima de la turbina. Adicionalmente la

unidad cuenta con un dispositivo llamado virador hidráulico, el cual hace girar

periódicamente el rotor de la unidad ciertos grados durante el período de enfriamiento que

sigue a un paro, para evitar distorsiones en la flecha.

Una vez iniciado el arranque de la turbina y el encendido del combustible en la

cámara de combustión, se esperará hasta que la turbina acelere sobre la velocidad de

empuje del motor auxiliar de arranque; en ese instante el embrague de arranque se sobregira

y se pone fuera de servicio (desembraga).

1.5.6

Equipo del Sistema de Combustible.

Un sistema dual consiste de dos sistemas de combustible independientes, gas o

diesel. Este sistema está diseñado de modo que se pueda hacer automáticamente una

transferencia de un sistema a otro. La solicitud de transferencia de combustible la efectúa

el operador desde la estación de operación.

Los principales componentes del sistema de combustible diesel son: válvula de corte

de combustible, bomba de combustible y válvula de bypass.

Válvula de corte de combustible (combustible diesel. Esta válvula tiene asignada la

labor de detener el suministro de combustible, es decir, está totalmente abierta o totalmente

cerrada. Se opera por el circuito de disparo.

Bomba de combustible (combustible diesel). La bomba de combustible es

accionada por un engrane accesorio, de tipo de desplazamiento positivo de engranes. Una

válvula de alivio protege a la bomba de combustible de una sobrepresión.

Válvula reguladora o bypass (combustible diesel). Se encarga de regular la

cantidad de combustible que es retornada al sistema de combustible, controlando así el flujo

neto de combustible que va a la cámara de combustión.

En el caso del combustible gas, se cuenta con una válvula de corte, una válvula

reguladora de la presión de suministro de gas, y una válvula reguladora de combustible gas

a la cámara de combustión.

16

CAPITULO 1

1.6

Unidad Turbogas

Ecuaciones principales que rigen el comportamiento de la UTG modelo GE –

5001.

Dentro de las ecuaciones que dan el comportamiento a la UTG, se tienen diversas

variables y condiciones iniciales para cada bloque que conforma el diagrama esquemático

de la TG, tal como se muestra en la figura 1.6.

Válvula de

combustible gas

Xcgt, Piqg

Combustible: Gct

Gas: Gcgt

Aire

Comprimido

Gasc, Tacct

Válvula de

combustible diesel

Diesel: Gqclt

Cámara de

Combustión

Ggicct, Pcct, Tgcct,

Gases

Calientes

Ggit

Xqclt, Piql,

Gases de escape

Tgst

Turbina

ωt, Wft

Compresor

Wcomp

Generador

ωtr, WMW

Aire de sangrado

Aire atmosférico

Gasang, Tsang

Gaic, Patm

Figura 1.6 Sistema compresor-cámara de combustión-turbina de gas y sus variables.

A continuación en la tabla 1.1 se enlistan las variables principales de la TG:

Variable

ωt

Tabla 1.1 Variables Principales de la TG

Descripción

Velocidad angular de la turbina.

ωtr

Velocidad angular del generador.

Gaic

Flujo de aire que entra al compresor.

Gasang

Flujo que sale de las válvulas de sangrado.

Gasc

Flujo de aire que sale del compresor.

Gcgt

Flujo de combustible gas a la cámara de combustión.

Gct

Flujo total de combustible a la cámara de combustión.

Ggicct

Flujo de gases que entran a la cámara de combustión.

Ggit

Flujo de gases que salen de la cámara de combustión.

17

CAPITULO 1

Unidad Turbogas

Gqclt

Flujo de combustible diesel a la cámara de combustión.

Patm

Presión atmosférica.

Pcct

Presión en la cámara de combustión.

Piqg

Presión del combustible gas.

Piql

Presión del combustible diesel.

Tacct

Temperatura de entrada a la cámara de combustión.

Tgcct

Temperatura en la cámara de combustión.

Tgst

Temperatura de gases que salen de la turbina.

Tsang

Temperatura del flujo de aire de sangrado.

Wcomp

Energía del compresor.

WMW

Energía eléctrica producida por el generador.

Wft

Fricción en la turbina de gas.

Xcgt

Apertura de la válvula de control de combustible gas.

Xqclt

Apertura de la válvula de control de combustible diesel.

Sección del Compresor. La operación de esta unidad depende de la presión de la

cámara de combustión (considerando gas ideal), de la velocidad con que gira el sistema

compresor-turbina, de la temperatura en la cámara de combustión, además de la apertura de

las válvulas de corte de combustible (gas), válvula de sangrado y apertura de los álabes

guía, dando como variables de salida la energía que transfiere el compresor al fluido y el

flujo de aire de salida del mismo [14].

Para el caso de la Cámara de Combustión, sus variables de entrada son la presión de

entrada del combustible (gas), la energía que transfiere la compresión del fluido, la

velocidad angular del sistema compresor-turbina y la apertura de la válvula de control de

combustible (gas), por otro lado, las variables calculadas en la cámara de combustión son:

la temperatura en la cámara de combustión, la energía en la cámara de combustión, la

presión y densidad de los gases, además del flujo de los gases que salen de la cámara de

combustión.

En la Turbina se tienen como variables de entrada todas las variables de salida de la

cámara de combustión antes mencionadas, dando como variables de salida la temperatura

de gases de escape de la turbina, la energía de salida de la turbina y la velocidad angular del

sistema compresor-turbina. La tabla 1.2 muestra la nomenclatura empleada en las

ecuaciones.

18

CAPITULO 1

Unidad Turbogas

Tabla 1.2 Nomenclatura

Constantes

Simbolo

Cp

Cf

Cv

J

K

r

R

V

γ

Sub indices

Descripción

Simbolo

Calor especifico a presión constante, kJ/(kg

°K)

Coeficiente de flujo, para gases kg/(s °K1/2) y

para líquidos kg/(s kPa1/2)

Calor especifico a volumen constante, kJ/(kg

°K)

Calor de combustión, kJ/kg

Constante

Relación de velocidad generador-turbina

Constante de gas ideal (kJ/Kg-mol °K)

Volumen, m3

Relación de calor especifico (Cp/Cv)

Variables

Simbolo

A

G

H

I

P

T

Vol

W

X

ρ

ω

Descripción

acct

aic

air

asang

asc

atm

cct

cgt

cgt

comb

comp

ct

ft

g

gas

gen

gicct

Apertura de alabes guía

Flujo masico, kg/s

git

gst

Entalpia, kJ/kg

Momento de inercia, kg-m2

Presion, kPa

Temperatura absoluta, °K

Generator terminal voltage, volts

Potencia kWatts

Final control element opening

Dencidad, kg/m3

Velocidad angular, Hz

igv

iqg

iql

liq

mt

MW

qclt

sang

t

0

1,2,3,4,5

Descripción

Temperatura de entrada a la

cámara de combustion

Aire que entra al compresor

Aire

Sangrado total

Aire que sale compresor

Atmosférica

Cámara de combustión

Combustible gas

Combustible gas total

Combustible

Compresor

Combustible total

Fricción

Gases de combustión

Gas combustible

Generador

Gases que entran a la

cámara de combustión

Gases que entran a la turbina

Gases de escape de la

turbina

Entrada alabes guía

Entrada combustible gas

Entrada combustible diesel

Combustible diesel

Motor de arranque

Potencia eléctrica

Combustible diesel total

Sangrado

Turbina

0 (cero) °K,

Numero de constante

Presión en la cámara de combustión:

Teniendo la consideración de un comportamiento de gas ideal en la cámara de

combustión y de acuerdo a la ley de los gases ideales se tiene lo siguiente:

19

CAPITULO 1

Unidad Turbogas

Pcct = R g ∗ Tgcct ∗ ρ gcct

(1.1)

Flujo de aire que entra al compresor:

Ajustando el comportamiento gráfico del flujo a una ecuación de una parábola y

afectándole por la apertura de los alabes guía y la velocidad angular del eje de rotor, se

tiene la siguiente expresión:

(1.2)

Gaic = At ∗ ω t K1 ∗ − K 2 (Pcct − Patm ) − K 3

[

]

Flujo de combustible a la turbina de gas:

Se tienen dos formas de suministro del combustible: combustible líquido y

combustible gas. En el caso del combustible gas, el flujo de gas en el proceso de generación

que pasa a través de una válvula con características lineales, se comporta según la siguiente

relación:

2

(1.3)

Piqg

− Pcct2

Gcgt = X cgt ∗ Cf cgt

Tcomb

El flujo de gas proviene de la línea de PEMEX y mantiene una presión constante, no

así, para el combustible líquido, donde se tiene un depósito del cual una bomba suministra

el combustible hacia los combustores. El flujo de combustible líquido que pasa a través de

los quemadores, se comporta de acuerdo a la siguiente relación, deducida mediante el

balance de materia y energía, según lo establece la ecuación de Bernoulli.

(1.4)

Gqclt = Cf qclt Piql − Pcct

Finalmente, el flujo total de combustible a la cámara de combustión está

representado por la siguiente expresión:

(1.5)

Gct = Gcgt + Gqclt

Flujo que sale de las válvulas de sangrado:

Existe un flujo de sangrado de aire en la 4ª y la 10ª etapa del compresor, donde

juntas descargan el flujo de aire a la atmósfera durante, el arranque, lo cual evita

inestabilidad de flujo en el proceso de arranque del sistema compresor – turbina. Tomando

“Tsang” como la temperatura promedio entre la temperatura de entrada y salida del

compresor, se tiene lo siguiente:

(1.6)

T + Tacct

Tsang = atm

2

El flujo de sangrado total (4ª y 10ª etapas) se puede aplicar la expresión de flujo de

gases a través de una restricción, y considerando a la válvula con característica de flujo

lineal, tenemos lo siguiente:

2

2

(1.7)

Pcct − Patm

G asang = X sang * Cf sang

T sang

20

CAPITULO 1

Unidad Turbogas

Flujo de aire que sale del compresor:

El flujo de aire que sale del compresor y que entra a la cámara de combustión, se

determina por la resta entre el flujo de aire que entra al compresor menos el flujo que sale

por el sangrado:

(1.8)

Gasc = Gaic − Gasang

Flujo de gases que entran a la cámara de combustión:

El flujo de gases de combustión es la suma del flujo de aire que sale del compresor

más el flujo de combustible que entra:

(1.9)

G gicct = Gasc + Gct

Temperatura de entrada en la cámara de combustión:

Considerando una compresión isentrópica del aire en el compresor, la temperatura

del aire comprimido se obtiene mediante la siguiente relación:

Yair

(1.10)

Pcct

Cp air

Tacct =

∗ Tatm

donde Yair =

Patm

Cv air

Temperatura de gases de escape que salen de la turbina:

Para los gases de escape se considera que presentan un comportamiento de gas

ideal, por lo que un proceso de expansión isentrópica a través de la turbina de gas se

obtiene bajo la siguiente relación:

Yg

(1.11)

γ g −1

Patm

Tgst = Tgcct ∗

donde

Yg =

Pcct

γg

Temperatura en la cámara de combustión:

A través de un balance de energía dinámico en la cámara de combustión, se obtiene

la expresión dada por una diferencial de la temperatura dentro de esta cámara respecto al

tiempo; quedando en función de cambios presentados en los flujos de entrada (energía que

entra) y los de salida (energía que sale), la energía generada por la combustión de ambos

combustibles, así como lo que se acumula en los flujos que residen dentro de esa cámara.

dTgcct Gasc * Cpair (Tatm − T0 )

Gcgt * J gas

Gqclt * J liq

=

+

+

dt

Cpg * ρ gcct * Vcct

Cpg * ρ gcct * Vcct Cpg * ρ gcct * Vcct

G (T − T0 ) (Tgcct − T0 )(Ggicct − Ggit )

− git gcct

−

ρ gcct * Vcct

ρ gcct * Vcct

21

(1.12)

CAPITULO 1

Unidad Turbogas

Velocidad de giro del generador:

Debido a que el generador gira a diferente velocidad que la turbina de gas, la

relación entre las velocidades angulares está dada por las dimensiones de los engranes en

contacto en la transmisión que se mantiene constante

(1.13)

ω gen = ω t ∗ r

Fricción en turbina de gas:

El trabajo de fricción entre las diversas partes en movimiento y en las fijas del

sistema compresor – turbina – generador, se propone proporcional [14]a la velocidad de

giro:

(1.14)

W ft = K comb ∗ ω t

Velocidad angular del sistema compresor_turbina:

La rapidez con la que se acumula la energía cinética rotacional en el eje del sistema

compresor – turbina – generador depende del balance de energía [15].

(1.1)

dω t I tg1

=

G git ∗ (H cct − H gst ) + Wmt − WMW − W ft − Wcomp

ωt

dt

[

1.6.1

]

Datos de operación de la TG-5001

El modelo de la turbina de gas en la que nos basamos para realizar este trabajo de

tesis es la TG modelo GE-5001, la cual es una máquina de ciclo simple de un sólo eje,

con las siguientes características [16]:

Datos del Generador Eléctrico

Marca:

Capacidad:

Voltaje:

Factor de potencia:

Velocidad:

Frecuencia:

Núm. fases:

Tipo de aislamiento:

Tipo de excitador:

Voltaje/excitación:

Corriente/excitación:

Hitachi-GE

30,313 KVA

13800 V

0.8

3600 RPM

60 Hz

3 fases

Clase F

Estático

285 V

276 A

Datos de la Turbina

Marca:

Modelo:

Sistema de control:

Altitud:

Etapas de la turbina:

Hitachi-GE

PG5341

Speedtronic MARK-II

20 metros sobre el nivel del mar

2

22

CAPITULO 1

Velocidad:

Capacidad carga pico:

Unidad Turbogas

Temperatura de entrada:

Presión de entrada:

Temperatura de escape:

Presión de escape:

Sistema de combustible:

Sistema de arranque:

Accesorios:

5,100 RPM

25,980 KW (Gas Natural)

25,440 KW (Diesel)

15°C

760 mmHg

486°C

760 mmHg

DUAL (Gas Natural/Diesel)

Máquina Diesel de 500 HP

TYPE-A500

Datos del Compresor

Tipo:

Etapas del compresor:

Flujo Axial

17

1.7

Conclusiones

Las turbinas de gas a diferencia de otros impulsores primarios, se caracterizan por

ocupar poco espacio en su instalación, arranques rápidos, poca asistencia técnica durante su

operación y costos de instalación bajos. Debido a esto, en las ultimas décadas las UTG han

desempeñado un papel importante en la generación de energía eléctrica.

El uso de un modelo matemático es muy importante, ya que nos permite realizar

pruebas y simulaciones a nivel laboratorio, así como adaptar diferentes estrategias de

control para controlar un proceso, y seleccionar la mas adecuada para su posterior

aplicación al proceso real.

23

CAPITULO 2

Control Convencional de la Unidad Turbogas

Control Convencional de la Unidad

Turbogas

2.1

Introducción.

Este capítulo se presenta un panorama general de la evolución de los sistemas de

control empleados para la operación de las TG, así como también se mencionan los

requerimientos fundamentales de control para imponer en la turbina aspectos de máxima

seguridad, disponibilidad y eficiencia. Además, se muestra el esquema de control actual

con el cual se opera la TG, el cual esta compuesto por un circuito dual de control de

velocidad y carga, se describe el tipo y configuración de cada controlador que compone

este esquema y se analiza el comportamiento del mismo, remarcando las principales

desventajas que posee.

24

CAPITULO 2

2.2

Control Convencional de la Unidad Turbogas

Evolución de los sistemas de control para unidades turbogas

La TG fue introducida como fuente de energía primaria a finales de los 40’s. Los

primeros sistemas de control estuvieron basados en sistemas hidro-mecánicos, los cuales

mediante secuencias manuales permitían un control práctico en las turbinas de vapor.

La secuencia automática de arranque fue la base para la introducción del primer

control electrónico de la TG a finales de los 60´s. Los rápidos avances en la tecnología de

sistemas electrónicos propiciaron la modernización de los sistemas de control de las TG´s,

apareciendo el control electrónico a inicios de los 70’s. Para mediados de los 80´s, se

introdujeron técnicas de automatización de TG´s mediante implementación digital y

actualmente se cuenta con sistemas de control digital, los cuales integran funciones de

control de arranque, velocidad, generación y temperatura que cumplen con los

requerimientos de alta exactitud, confiabilidad, flexibilidad y respuesta rápida

indispensables ya que las TG´s operan a altas temperaturas y velocidades [17].

2.3

Requerimientos de control de una unidad turbogas

Con el fin de obtener seguridad, disponibilidad y eficiencia en la turbina de gas, se

requiere de un sistema de control efectivo para que realizar las siguientes acciones [18]:

1)

mantener la estabilidad de la unidad después de una perturbación y mantener la

precisión de la respuesta en operación normal,

2)

que durante el arranque, obtener la respuesta más precisa en el seguimiento de las