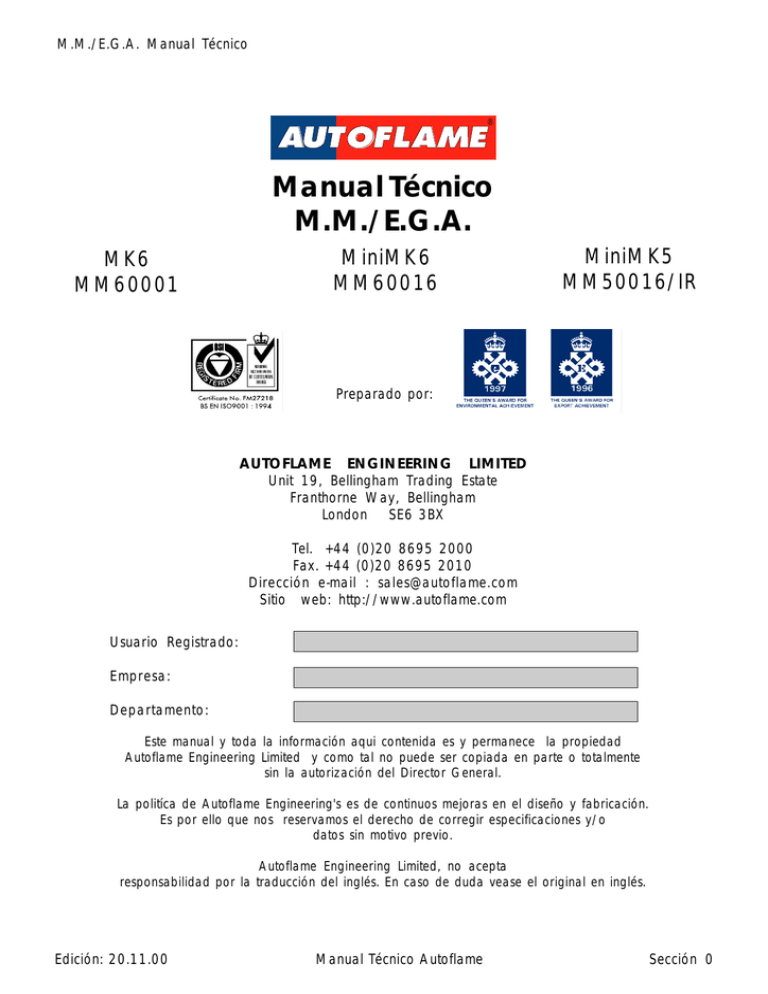

Manual Técnico MM/EGA

Anuncio