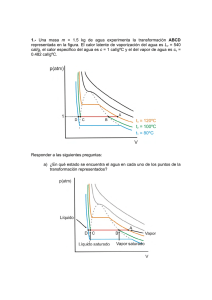

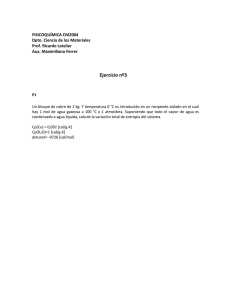

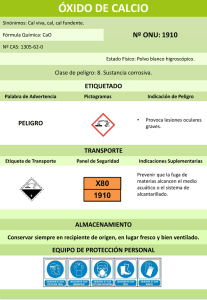

1 Introducción. Las empresa actualmente tiene objetivos

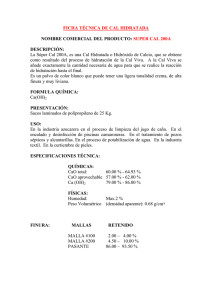

Anuncio