procedimiento e instalacion para la laminacion de flejes y chapas.

Anuncio

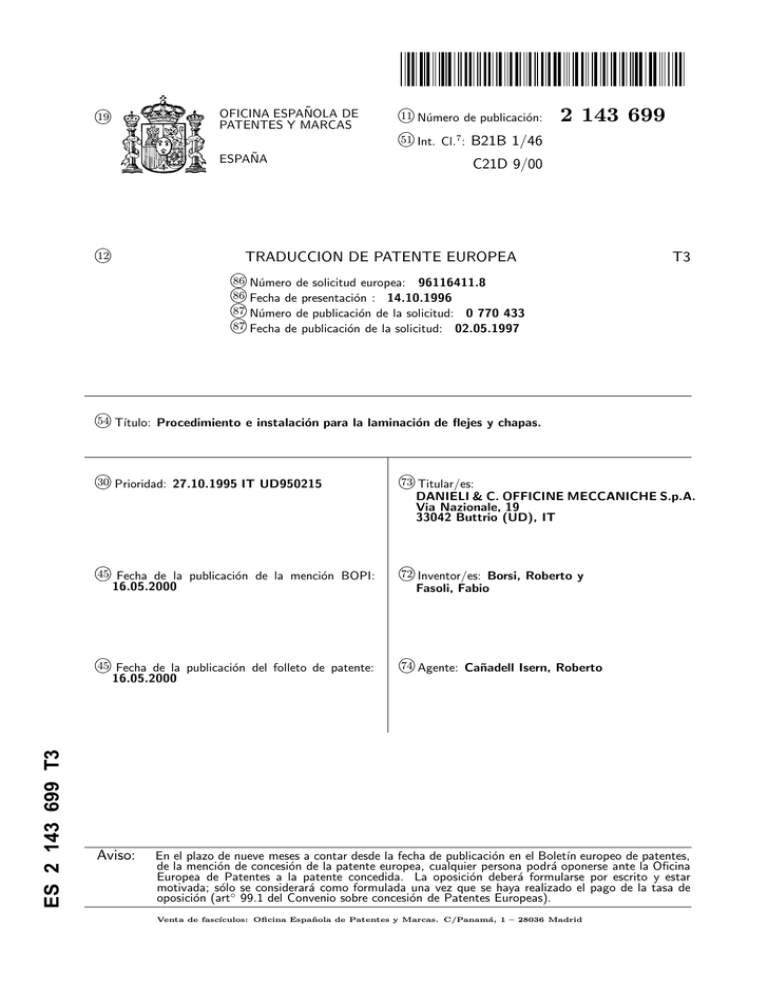

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : B21B 1/46 11 Número de publicación: 7 51 ESPAÑA k 2 143 699 C21D 9/00 TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 96116411.8 kFecha de presentación : 14.10.1996 kNúmero de publicación de la solicitud: 0 770 433 kFecha de publicación de la solicitud: 02.05.1997 T3 86 86 87 87 k 54 Tı́tulo: Procedimiento e instalación para la laminación de flejes y chapas. k 73 Titular/es: k 72 Inventor/es: Borsi, Roberto y k 74 Agente: Cañadell Isern, Roberto 30 Prioridad: 27.10.1995 IT UD950215 DANIELI & C. OFFICINE MECCANICHE S.p.A. Via Nazionale, 19 33042 Buttrio (UD), IT 45 Fecha de la publicación de la mención BOPI: 16.05.2000 45 Fecha de la publicación del folleto de patente: ES 2 143 699 T3 16.05.2000 Aviso: k k Fasoli, Fabio k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 143 699 T3 DESCRIPCION Procedimiento e instalación para la laminación de flejes y chapas. La presente invención se refiere a un procedimiento para laminar flejes y chapas y el tren de laminación que realiza dicho procedimiento, según se detalla en las reivindicaciones principales respectivas. Para ser más exactos, la invención permite producir flejes o chapas, partiendo de desbastes planos finos a base de acero o de una aleación metálica, y producidos por colada continua, obteniendo por lo tanto un producto de elevada calidad superficial e interna. Los desbastes planos finos a los que se aplica la invención tienen un espesor comprendido entre 70 y 110 mm. El tren de laminación según la invención puede atender una máquina de colada que tiene por lo menos una lı́nea. En el caso de dos lı́neas de colada, se alimentan al mismo tiempo, optimizándose de este modo el rendimiento y la eficacia de la planta y especial el rendimiento del tren de laminación. En el campo de la laminación y, en particular, en la producción de flejes y/o chapas, se conoce bien los problemas que encuentran los fabricantes a la hora de obtener un producto de elevada calidad y de utilizar al mismo tiempo una lı́nea de producción caracterizada por una gran funcionalidad, versatilidad, buena utilización del espacio, rapidez y tiempos reducidos, para realizar los trabajos de corrección de mantenimiento y reposición. El estado de la técnica también habla de trenes de laminación como por ejemplo los mencionados en la patente europea n◦ 0674952, alimentados, de forma alternada, por dos o más máquinas de colada continua; estas lı́neas incluyen normalmente sistemas para trasladar los productos desde la o las lı́neas de colada situadas desviadas respecto de la lı́nea de laminación. Los sistemas de transferencia se obtienen normalmente con elementos modulares que forman parte de un horno, que permite mantener la temperatura y posiblemente calentar los segmentos de desbastes planos procedentes de la lı́nea de colada continua correspondiente. En estas plantas de laminado, asociadas por lo menos con dos máquinas de colada continua, se encuentra normalmente un horno en lı́nea, que alimenta los segmentos de desbastes planos al tren de laminación mientras que el otro horno actúa como almacén intermedio y mantiene la temperatura de los segmentos hasta que se envı́an al tren de laminación. En este caso, como el tren de laminación y el tren de colada continua trabajan normalmente a temperaturas diferentes, se producen interrupciones en la alimentación al tren de laminación entre un segmento de desbaste plano y el siguiente. Este hecho no sólo tiene como consecuencia la reducción del rendimiento de toda la planta, sino que implica también un riesgo elevado de daños y desgaste de los rodillos de laminación, debido a los continuos esfuerzos alternados derivados de un procesamiento muy discontinuo. 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 Además, se precisan sistemas complejos y voluminosos para el almacén intermedio y para la traslación, con el fin de contener y transferir los segmentos que se acumulan gradualmente en la lı́nea de colada, que actúa como almacén intermedio en dicho momento. Además, las plantas tradicionales incluyen dos sistemas diferentes para llevar el metal fundido hasta el molde y cada sistema va equipado con su propia cuchara. Esto implica un gran volumen global, la posibilidad de contactos entre los dos sistemas, menos espacio para los posibles espacios de mantenimiento y/o reposición de los componentes y también dificultades de trabajo, relacionadas con la descarga del metal fundido en los dos sistemas de moldes diferentes. Otro de los aspectos que caracteriza las plantas del estado de la técnica se refiere a los sistemas de descascarillar insertados en lı́nea. Las plantas del estado de la técnica incluyen normalmente sistemas de descascarillar con pantallas fijas de tubos de agua, situados en la salida de los hornos que mantienen la temperatura y/o caldean. Estas realizaciones no solamente ocasionan un gran desperdicio de agua sino que son también incapaces de eliminar toda la cascarilla que se forma en la superficie de los productos laminados, especialmente en el caso normal, en que la cascarilla formada está constituida por óxidos duros, debido a la baja velocidad de alimentación y a la temperatura elevada. Si el segmento de desbaste plano que entra en el horno tiene en su superficie una gran cantidad de cascarilla, la capa de cascarilla aumenta considerablemente dentro del horno y, teniendo en cuenta su contenido, resulta muy difı́cil de eliminar. El documento JP-A-2121714 presenta un método de descascarillar para la palanquilla de acero en colada continua en el que, para prevenir los efectos causados por la cascarilla, se inyecta agua a alta presión sobre la superficie de la palanquilla, a través de varios aparatos de descascarillar, sobre la cinta transportadora. En particular, se dispone un primer aparato de descascarillar entre el extremo de la máquina del equipo de colada continua y un horno de caldear, se dispone un segundo aparato de descascarillar entre el horno de caldear y un tren de laminación de desbastar; se dispone un tercer aparato de descascarillar después del tren de laminación de desbastar, y se dispone un cuarto aparato de descascarillar antes de un tren de laminación y acabado. Esta realización requiere también gran gasto de agua y cuatro aparatos de descascarillar, para eliminar la cascarilla que se forma en la superficie del producto que se está laminando. Los solicitantes actuales han diseñado, comprobado y realizado esta invención, con el objeto de superar o por lo menos reducir en parte estas insuficiencias del estado de la técnica y lograr ventajas adicionales. La invención se describe y caracteriza en las reivindicaciones principales respectivas, mientras que las reivindicaciones dependientes describen variantes de la idea de la realización principal. 3 ES 2 143 699 T3 El objeto de la invención es presentar un tren de laminación para fleje y/o chapa que consiga el doble resultado de producir un producto de elevada calidad superficial interna, mediante una lı́nea que se caracteriza por su elevado rendimiento, flexibilidad, utilización excelente del espacio disponible y del volumen global, y por su versatilidad. La lı́nea de laminación según la invención comprende una máquina de colada, que tiene por lo menos una lı́nea. Según una variante, la máquina de colada tiene dos lı́neas que trabajan al mismo tiempo y se alimentan simultáneamente. Según esta variante, los moldes de las dos lı́neas de colada son alimentados al mismo tiempo por una sola cuchara, equipada con conductos correspondientes para la descarga del metal fundido. De este modo, se reduce el volumen global de la máquina de colada; existe la seguridad de un progreso simultáneo de la colada y de la uniformidad del producto colado, ası́ como de la uniformidad de su temperatura; y se simplifica asimismo el posible trabajo de mantenimiento y/o reposición de los componentes de la máquina de colada. Se incluyen unas cizallas inmediatamente después de la lı́nea de colada, que cortan los desbastes planos de colada en segmentos de longitud deseada, los son conducidos en seguida hacia los sistemas de hornos respectivos, que se encargan del calentamiento y del posible mantenimiento de temperatura. Según la invención, se incluyen unos dispositivos de calentamiento rápido, de tipo inductivo por ejemplo, entre las cizallas y la entrada de estos sistemas de hornos, a continuación de los cuales vienen unos dispositivos de descascarillar. Según la invención, los dispositivos de descascarillar son de tipo giratorio, con fuerte presión de alimentación, con el fin de ahorrar el agua suministrada y garantizar al mismo tiempo la eficacia de la acción y su uniformidad por toda la superficie del desbaste plano. Según la invención, los sistemas de horno tienen módulos independientes ası́ como unos sistemas de calefacción incorporados independientes. Esta situación permite aumentar considerablemente la flexibilidad y versatilidad de estos sistemas según el tipo de producto moldeado y según la velocidad de producción. Cada uno de los módulos que forma estos sistemas de horno tiene una longitud por lo menos igual a la de los segmentos de desbaste plano preparados por las cizallas. Según la variante de la invención, los sistemas de horno incluidos en cada una de las dos lı́neas de colada tienen su último módulo, aguas abajo, asociado con un sistema de traslado, que permite transferir el módulo hasta una posición sobre el eje del tren de laminación. En particular y según la invención, en cuanto el segmento ha salido del último módulo aguas abajo, del sistema de hornos y ha sido enviado hacia una caja desbastadora del tren de laminación y desde allı́ a un tren de acabado, los últimos módulos aguas abajo, de los sistemas de horno de las dos lı́neas se intercambian entre sı́, 5 10 15 20 25 30 35 40 45 50 55 60 65 4 posicionando sobre el eje de tren de laminación, el módulo que contiene el segmento de desbaste plano. La velocidad de intercambio de los últimos módulos, aguas abajo, de los sistemas de hornos, está sincronizada con la velocidad de colada y con la velocidad de aceleración, con el fin de lograr de este modo una alimentación, esencialmente continua, al tren de laminación. La lı́nea de laminación según la invención comprende, aguas abajo de estos sistemas de horno, una unidad de descascarillar, una caja desbastadora del tren de laminación para reducir el espesor del desbaste plano para lograr el valor más adecuado para el tratamiento del tren de acabado, otro horno en túnel que mantiene por lo menos la temperatura y finalmente el tren de acabado precedido de otra unidad de descascarillar. El tren de acabado va seguido entonces convencionalmente de un transportador de enfriamiento y una unidad de enrollado. La realización según la invención no solamente optimiza el rendimiento y la eficacia de la planta y aumenta su producción sino que permite reducir los tiempos de parada de los rodillos de laminación entre un ciclo de trabajo y otro, mejorando por lo tanto el rendimiento de los rodillos y reduciendo su desgaste. La figura adjunta se da como ejemplo no limitativo y muestra una lı́nea de laminación que realiza el procedimiento según la invención. Una lı́nea de laminación 10 según la invención comprende en este caso una sola máquina de colada, con dos lı́neas de colada respectivas 11a, 11b, que alimentan un solo tren de acabado 12. En este caso, las dos lı́neas de laminación 11a, 11b, incluyen unos sistemas de moldes referenciados 13a y 13b y que cooperan con una sola unidad de cuchara de descarga 14, que alimenta ambos sistemas de molde 13a, 13b, al mismo tiempo. Esta realización permite reducir el volumen global, optimiza la utilización del espacio y garantiza una colada simultánea ası́ como la uniformidad del producto moldeado y de su temperatura. Aguas abajo de las lı́neas de colada 11a, 11b se encuentran unas cizallas 15a, 15b, que cortan los desbastes planos moldeados en segmentos, que son acelerados y separados aguas abajo. A continuación de las cizallas 15a y 15b vienen unas unidades de calentamiento rápido 16a, 16b, que son por ejemplo hornos de inducción y seguidamente unas primeras unidades de descascarillar 17a, 17b. En este caso, las primeras unidades de descascarillar 17a, 17b, son de tipo giratorio, de gran presión de suministro, y realizan una acción de descascarillar eficaz y uniforme en toda la superficie del desbaste plano, ahorrando al mismo tiempo la cantidad de agua suministrada. En este ejemplo, el agua suministrada por cada unidad de descascarillar 17a, 17b, oscila entre 11 y 20 m3 /hora. Los segmentos de desbaste plano se envı́an entonces hacia los hornos de caldear, 18a, 18b, en los cuales son acelerados todavı́a más y separados. En este caso, los hornos de caldear 18a, 18b, están constituidos por módulos 19 que, en el pre3 5 ES 2 143 699 T3 sente ejemplo, son en número de tres, independientes unos de otros, e incorporan unos sistemas de caldeo. Estos módulos 19 comunican entre sı́ por medio de puertas que se pueden abrir en los extremos de cada módulo. Cada horno de caldear 18, 18b puede comprender también cuatro o más módulos 19, cada uno de los cuales tiene por lo menos una longitud igual, aunque ventajosamente ligeramente superior a la longitud de cada segmento de desbaste plano cortado a su tamaño con la cizalla. En este caso, los últimos módulos aguas abajo, respectivamente 19a y 19b, de los hornos de caldear correspondientes 18a, 18b pueden moverse y están asociados con un sistema de traslado y transferencia 20, que permite situarlos de forma alternada en posición alineada con el tren de acabado 12, logrando de este modo un intercambio continuo de alimentación de los segmentos entre las dos lı́neas de colada 11a, 11b. Este intercambio se inicia en cuanto el segmento situado dentro del último módulo corriente abajo, 19a, 19b, alineado en dicho momento con el tren de acabado 12, ha sido salido del módulo 19a, 1b y ha sido transportado para el proceso de laminado de desbaste y luego para el proceso de acabado. De esta forma, se reducen considerablemente los tiempos muertos de alimentación al tren de acabado 12, obteniéndose de este modo una explotación más racional de la lı́nea de laminación 10, y al mismo tiempo reduciendo el desgaste de los rodillos de laminación. Los segmentos se llevan a una etapa de descascarillar realizada por una segunda unidad de 5 10 15 20 25 30 35 40 45 50 55 60 65 4 6 descascarillar 21 y seguidamente a una caja desbastadora del tren de laminación 22. La segunda unidad de descascarillar 21 es del tipo tradicional, con pantallas fijas de tubos de agua y un suministro de agua comprendido entre 300 y 400 m3 /hora aproximadamente. La caja desbastadora del tren de laminación 22, que puede ir o no precedida de un castillete de laminación 23 que procese los bordes del desbaste plano, tiene como objeto reducir el espesor de los desbastes planos con el fin de conseguir un valor más correcto, que permita un trabajo eficaz de los rodillos de procesamiento del tren de acabado 12. Este espesor oscila ventajosamente entre 30 y 45 mm aproximadamente, eliminándose de este modo los problemas de entrada en las pasadas de laminación y de sobrecalentamiento de los rodillos del tren de acabado 12. El segmento se envı́a después a un horno en túnel 24 de caldeo e igualación de temperatura y seguidamente hasta el tren de acabado 12, con seis pasadas de laminación en este caso. El fleje o chapa producida se envı́a entonces a una zona de refrigeración 25 y seguidamente se enrolla en unas unidades de enrollado 26. En este caso, se incluyen aguas abajo del túnel en horno 24 y en una posición inmediatamente aguas arriba del tren de acabado 12 una tercera unidad de descascarillar 27, de tipo sustancialmente análogo y que realiza un suministro sustancialmente análogo a la segunda unidad de descascarillado 21. Es posible incluir unas cizallas recortadoras 28 aguas arribas de la tercera unidad de descascarillar 27. 7 ES 2 143 699 T3 REIVINDICACIONES 1. Procedimiento para la laminación de flejes y chapas a partir de desbastes planos finos producidos por una máquina de colada continua, que tiene por lo menos una lı́nea de colada (11), que comprende las siguientes etapas: - cizallar los desbastes planos finos que vienen de la máquina de colada, utilizando unas cizallas (15), para obtener segmentos de desbastes planos finos del tamaño deseado; - hacer pasar dichos segmentos de desbastes planos finos a través de una caja desbastadora (22) del tren de laminación; - descascarillar dichos segmentos de desbastes planos finos utilizando una unidad de descascarillar (21) dispuesta delante de la caja desbastadora (22) del tren de laminación; - hacer pasar dichos segmentos de desbastes planos finos a través de un horno en túnel (24) dispuesto después de la citada caja desbastadora (22) del tren de laminación; - hacer pasar dichos segmentos de desbastes planos finos a través de un tren de acabado (12); - descascarillar dichos segmentos de desbastes planos finos utilizando otra unidad de descascarillar (21) dispuesta delante del citado tren de acabado (12); que se caracteriza por las siguientes etapas: - hacer pasar y acelerar estos segmentos de desbastes planos finos a través de un horno de caldear (18), constituido por módulos (19) y dispuesto entre las citadas cizallas (15) y la mencionada unidad de descascarillar (21) asociada a la citada caja del tren de laminación (22); y - además, descascarillar dichos segmentos de desbastes planos finos utilizando otra unidad de descascarillar (21), de tipo giratorio, dispuesta delante del citado horno de caldear (18). 2. Procedimiento según la reivindicación 1, en el que la mencionada máquina de colada comprende dos lı́neas de colada paralelas (11a, 11b) alimentadas simultáneamente, con el fin de obtener desbastes planos finos al mismo tiempo, y donde los segmentos de los desbastes planos finos, antes de llegar a la unidad de descascarillar (21) asociada a la citada caja del tren de laminación (22), son conducidos hasta un sistema de traslación y transferencia (20) que coopera con los módulos extremos paralelos móviles (19a, 19b) del citado horno de caldear (18), pudiendo el mencionado sistema de traslación y transferencia (20) situar los módulos extremos (19a, 19b) en una secuencia alternada sobre el mismo eje de la caja desbastadora (22) del tren de laminación y el tren de acabado (12). 3. Procedimiento según la reivindicación 1 ó 2, en el que se incluye una etapa de caldeo rápido en cooperación con la etapa de descascarillar adicional. 4. Procedimiento según la reivindicación 1 ó 2, en el que la citada unidad de descascarillar original (17) de tipo giratorio, suministra chorros de agua a alta presión, y con un caudal comprendido entre 11 y 20 m3 /hora. 5. Procedimiento según la reivindicación 2, en el que la velocidad de intercambio de los dos últimos módulos móviles situados aguas abajo 5 10 15 20 25 30 35 40 45 50 55 60 65 8 (19a, 19b) de los hornos de caldear (18) está sincronizada por lo menos con la velocidad de aceleración de los segmentos de desbastes planos finos dentro de los hornos de caldear (18) y con la velocidad de la colada. 6. Procedimiento según la reivindicación 1 ó 2, en el que las dos unidades de descascarillar (21, 27) asociadas a la caja desbastadora del tren de laminación (22) y al tren de acabado (12) son del tipo que ofrecen pantallas fijas de tubos de agua con un caudal comprendido entre 300 y 400 m3 /hora aproximadamente. 7. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que se incluye aguas arriba de la etapa de desbastado, una etapa para procesar los bordes de los segmentos de desbastes planos finos. 8. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que los segmentos de desbaste planos finos tienen un espesor comprendido entre 30 y 45 mm aproximadamente en la salida de la etapa de desbastado. 9. Procedimiento según cualquiera de las reivindicaciones anteriores, en el que la etapa de acabado incluye seis pasadas por el laminador. 10. Tren de laminación para laminar flejes y chapas a partir de desbastes planos finos, que comprende, puestos en secuencia, una máquina de colada continua que tiene un sistema de cucharas (14) y un sistema de moldes (13) para producir los citados desbastes planos finos, por lo menos una lı́nea de colada (11), unas cizallas (15) para cortar al tamaño adecuado segmentos de los citados desbastes planos finos, una unidad de descascarillar (21), una caja desbastadora del tren de laminación (22), un horno en túnel (24), otra unidad de descascarillar (27) y un tren de acabado (12) seguido de una zona de enfriamiento (25) y de posibles unidades de enrollado (26), que se caracteriza por el hecho de que cada lı́nea de colada (11) comprende otra unidad de descascarillar (17) de tipo giratorio dispuesta después de las mencionadas cizallas (15) para suministrar agua a alta presión contra las superficies de los mencionados segmentos de desbastes planos finos, y un horno de caldear (18), estructurado en módulos (19), dispuestos después de la citada unidad de descascarillar adicional (17), para acelerar y calentar dichos segmentos de desbastes planos finos, estando situado el situado horno de caldear (18) sobre el mismo eje de la caja desbastadora del tren de laminación (22) y del tren de acabado (12). 11. Tren de laminación según la reivindicación 10, en el que la máquina de colada comprende dos lı́neas de colada (11a, 11b) y en el que el sistema de cucharas (14) puede alimentar cada una de las lı́neas de colada (11a, 11b), que coopera al mismo tiempo con el sistema de moldes respectivo (13a, 13b). 12. Tren de laminación según la reivindicación 11, en el que el sistema de horno de caldeo (18) comprende módulos de los cuales por lo menos los últimos, corriente abajo, (19a, 19b) pueden moverse durante el ciclo de laminación y están asociados con un sistema de traslación y transferencia (20) que puede situar de forma alternada, durante el proceso del ciclo de laminación, los 5 9 ES 2 143 699 T3 últimos módulos corriente abajo (19a, 19b) sobre el mismo eje que la caja desbastadora del tren de laminación (22) y el tren de acabado (12). 13. Tren de laminación según la reivindicación 10, en el que se incluye una unidad de caldeo relativamente rápida (16), que consta de un horno de inducción, en cooperación con la mencionada unidad de descascarillar ulterior (17) y aguas arriba de la misma. 14. Tren de laminación según la reivindicación 10, en el que el horno de caldear (18) comprende por lo menos dos módulos fijos (19), cada uno de los cuales tiene por lo menos una longitud igual a la longitud de cada segmento de desbaste plano 5 10 10 fino. 15. Tren de laminación según la reivindicación 10, en el que el horno de caldear (18) comprende por lo menos tres módulos fijos (19), cada uno de los cuales tiene una longitud por lo menos igual a la longitud de cada segmento de desbaste plano fino. 16. Tren de laminación según la reivindicación 10, en el que se incluye un castillete de laminación (23) que procesa los bordes de los segmentos de desbastes planos finos, aguas arriba de la citada caja desbastadora del tren de laminación (22), y en el que el tren de acabado (12) incluye seis castilletes de laminación. 15 20 25 30 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 6 ES 2 143 699 T3 7