Fundición : El Mazarotado en los Hierros Grises y Nodulares Fisuras

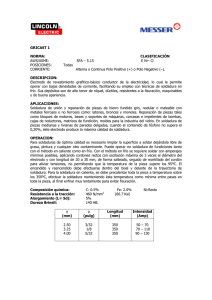

Anuncio