capítulo 2: fundamentos teóricos

Anuncio

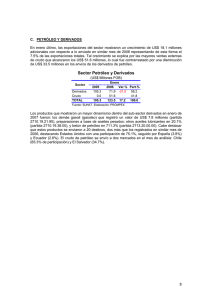

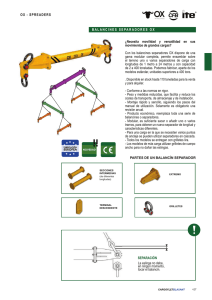

CAPITULO II 2. FUNDAMENTOS TEÓRICOS: 2.1.1 Petróleo El petróleo ("aceite de piedra") es una mezcla compleja no homogénea de hidrocarburos (compuestos formados principalmente por hidrógeno y carbono). Éste, por lo general, es el resultado de restos fósiles. Puede presentar gran variación en diversos parámetros como color, densidad, gravedad, viscosidad, capacidad calórica, etc. (desde amarillentos y líquidos a negros y viscosos). Estas variaciones se deben a las diversas proporciones presentes de diferentes hidrocarburos. Es un recurso natural no renovable, y actualmente también es la principal fuente de energía en los países desarrollados. El petróleo líquido puede presentarse asociado a capas de gas natural, en yacimientos que han estado enterrados durante millones de años, cubiertos por los estratos superiores de la corteza terrestre. 2.1.2 Composición El petróleo está formado por hidrocarburos, que son compuestos de hidrógeno y carbono, en su mayoría parafinas, naftenos y aromáticos. Junto con cantidades variables de derivados hidrocarbonados de azufre, oxígeno y nitrógeno. Cantidades variables de gas disuelto y pequeñas proporciones de componentes metálicos. También puede contener, sales y agua en emulsión o libre. Sus componentes útiles se obtienen por destilación en las refinerías de petróleo. Los componentes no deseados: azufre, oxígeno, nitrógeno, metales, agua, sales, etc., se eliminan mediante procesos físico-químicos. El número de compuestos es muy grande. La mayoría de hidrocarburos aislados se clasifican como: Hidrocarburos parafínicos: Son hidrocarburos saturados homólogos del metano (CH4). Su fórmula general es CnH2n+2 Cicloparafinas-Naftenos: Son hidrocarburos cíclicos saturados, derivados del ciclopentano (C5H10) y del ciclohexano (C6H12). Muchos de estos hidrocarburos contienen grupos metilo en contacto con cadenas parafínicas ramificadas. Su fórmula general es CnH2n Hidrocarburos aromáticos: Son hidrocarburos cíclicos insaturados constituidos por el benceno (C6H6) y sus homólogos. Su fórmula general es CnHn. El petróleo se extrae mediante la perforación de un pozo sobre el yacimiento. Si la presión de los fluidos es suficiente, forzará la salida natural del petróleo a través del pozo que se conecta mediante una red de oleoductos hacia su tratamiento primario, donde se deshidrata y estabiliza eliminando los compuestos más volátiles. Posteriormente se transporta a refinerías o plantas de mejoramiento. Durante la vida del yacimiento, la presión descenderá y será necesario usar otras técnicas para la extracción del petróleo. Esas técnicas incluyen la extracción mediante bombas, la inyección de agua o la inyección de gas, entre otras. La medida técnica y financiera del petróleo es el barril que corresponde a 159 litros. Los componentes químicos del petróleo se separan y obtienen por destilación mediante un proceso de refinamiento. De él se extraen diferentes productos, entre otros: propano, butano, gasolina, keroseno, gasóleo, aceites lubricantes, asfaltos, carbón de coque, etc. Todos estos productos, de baja solubilidad, se obtienen en el orden indicado, de arriba abajo, en las torres de fraccionamiento. Debido a la importancia fundamental para la industria manufacturera y el transporte, el incremento del precio del petróleo puede ser responsable de grandes variaciones en las economías locales y provoca un fuerte impacto en la economía global. La industria petrolera clasifica el petróleo crudo según su lugar de origen (p.e. "West Texas Intermediate" o "Brent") y también relacionándolo con su gravedad API American Petroleum Institute)("ligero", "medio", "pesado", "extrapesado"); los refinadores también lo clasifican como "dulce", que significa que contiene relativamente poco azufre, o "ácido", que contiene mayores cantidades de azufre y, por lo tanto, se necesitarán más operaciones de refinamiento para cumplir las especificaciones actuales de los productos refinados. 2.1.3 Importancia La vida sin el petróleo no podría ser como la conocemos. Del crudo obtenemos gasolina y diesel para nuestros autos y autobuses, combustible para barcos y aviones. Lo usamos para generar electricidad, obtener energía calorífica para fábricas, hospitales y oficinas y diversos lubricantes para maquinaria y vehículos. La industria petroquímica usa productos derivados de él para hacer plásticos, fibras sintéticas, detergentes, medicinas, conservadores de alimentos, hules y agroquímicos. El petróleo ha transformado la vida de las personas y la economía de las naciones. Su descubrimiento creó riqueza, modernidad, pueblos industriales prósperos y nuevos empleos, motivando el crecimiento de las industrias mencionadas. 2.2 BASES TEÓRICAS 2.2.1 Bases teóricas De Estaciones De Flujo: El concepto de Estación de Flujo se refiere al conjunto de equipos interrelacionados para recibir, separar, almacenar temporalmente y bombear los fluidos provenientes de los pozos ubicados en su vecindad. El líquido (petróleo y agua) y gas asociado llegan a la estación de flujo a un cabezal (múltiple). Luego va a los separadores generales donde ocurre la separación gas- líquido. El gas sale por el tope de los separadores y va al depurador, donde deja los residuos de crudo que pudieron haber quedado en la separación. El gas limpio es enviado por las tuberías de recolección a las plantas de compresión o miniplantas. Las estaciones de flujo son unidades donde se procesa la producción de los pozos de petróleo adyacentes a las mismas. Aquí se realiza la separación del fluido en petróleo, agua y gas; a fin de bombear el crudo hacia el patio de tanques (PTS). En éstas se procesa el agua de producción petrolera en los equipos de tratamiento de efluentes y se recupera parte del gas en las plantas recuperadoras de líquidos condensados (RLC), quemando el gas residual en mechurrios diseñados para tal fin. Los parámetros de funcionamiento y diseño que rigen a las estaciones de flujo en la División Centro Sur están determinados por las exigencias de la Refinería “El Palito” que exigen como máximo un 0,1 % de agua y por las exigencias del MARNR, que exigen la menor deposición de contaminantes al medio ambiente. Los pozos de extracción de crudo son unidades que elevan una emulsión de agua y crudo hasta la superficie, luego ésta es enviada a las estaciones de flujo. En éstas primeramente la emulsión ingresa a las unidades separadoras gas–líquido. Luego el fluido líquido (emulsión) ingresa al proceso de deshidratación de crudo que se realiza a través de tanques de lavado, etapa que determina la calidad del efluente. Se requiere que el proceso de separación de fluidos en el tanque de lavado, sea tal que el crudo saliente contenga una cantidad mínima de agua en solución (A y S < 0,1 %). El crudo separado es bombeado hacia los tanques de almacenamiento y de ahí a los tanques de PTS (Patio de Tanques Silvestre). El agua separada que llega a ser hasta un 95 % del volumen extraído de los pozos, es descargada a un separador API y luego pasa a un sistema de fosas para su enfriamiento y aireación antes de ser descargadas al ambiente, específicamente a caños y esteros. El sistema de tratamiento de los efluentes en la División Centro Sur, es de tipo primario. A continuación se presenta un esquema simplificado de una estación de flujo. FIG. Nº 2.0 ESQUEMA DE PROCESO DE UNA ESTACIÓN DE FLUJO 2.2.2. Definiciones y Descripción de Equipos 2.2.2.1 Múltiples de Producción: Es un conjunto de válvulas y componentes de tuberías prefabricadas, donde convergen las líneas de flujo proveniente de los pozos, cuya función es recibir el flujo multifásico de una estación recolectora de flujo. 2.2.2.2 Separadores de Producción: En este sistema se lleva a cabo una de las funciones principales de la estación de flujo, la cual consiste en separar del crudo la fase gaseosa (gas) de la fase líquida (petróleo y agua), utilizando para ello, recipientes cilíndricos que reciben el nombre de Separadores de Producción. 2.2.2.3 Separadores de Medida (Prueba): Evalúan y/o cuantifican la producción de crudo y de gas, entregada por cada pozo sometido a prueba asociado a la E F. 2.2.2.4 Separador de gas Vertical: Es aplicable para flujos con RGP alta, es decir, con grandes ratas de gas; desde el punto de vista de la eficiencia en la separación, pueden garantizar un contenido de líquido en el gas no mayor de 1/10 galones por MMPC. Estos separadores utilizan como principio de separación fuerza centrifuga, choque, fuerza de gravedad y tensión superficial. 2.2.2.5 Separador de gas horizontal: Es aplicable en flujos con relaciones líquidogas alta, con grandes ratas de gas; para separación trifásica (gas-crudo-agua). El separador de gas horizontal maneja con efectividad grandes cantidades de líquidos que son acarreadas por el gas, formando corrientes de líquido en la tubería. 2.2.2.6 Separación Los fluidos producidos en la cabecera del pozo son mezclas complejas de diferente compuestos de hidrogeno y carbono, todos con diferentes densidades, presiones de vapor y otras características físicas. Como la corriente del pozo fluye, este experimenta reducciones de presión y temperatura. Gases se desprenden del líquido y la corriente del pozo cambia de carácter. La separación física de estas fases es una de las operaciones básicas en la producción, procesamiento y tratamiento del crudo y el gas. El separador constituye un equipo fundamental en el proceso de separación cuyo propósito es separar mecánicamente de una corriente de hidrocarburo el líquido y los componentes de gas que existan a una temperatura y presión específica. Los separadores pueden ser clasificados de acuerdo a su función en: separadores de prueba y de producción general, y según su configuración en verticales, horizontales y esféricos. También se clasifican, por la presión de operación, en separadores de baja, media y alta presión. Además se pueden clasificar, de acuerdo al número de fases que separan, en bifásicos, si ellos separan el gas de la corriente de líquido total y trifásico si ellos separan la corriente de líquido en sus componentes, agua y crudo. Los principios fundamentalmente considerados para realizar la separación física de vapor, líquidos o sólidos son: el momentum o cantidad de movimiento, la fuerza de gravedad y la coalescencia. Toda separación puede emplear uno o más de estos principios, pero siempre las fases de los fluidos deben ser inmiscibles y de diferentes densidades para que ocurra la separación. (PDVSA MDP-03-S-01). a) Separadores Horizontales La separación inicial del líquido y el vapor ocurre en el desviador ubicado a la entrada. La fuerza de gravedad causa que las gotas de líquido caigan fuera de la corriente de gas al fondo del vaso, donde estas son colectadas. Esta sección de colección de líquido proporciona el tiempo de la retención requerido para dejar que el gas suspendido se desprenda fuera del crudo y se eleve al espacio del vapor. El gas fluye sobre el desviador de la entrada y horizontalmente a través de la sección de asentamiento por gravedad que esta sobre el líquido. Como el gas fluye a través de esta sección, pequeñas gotas de líquido que estaban suspendidas en el gas y no fueron separadas en el desviador de la entrada son separadas por gravedad y caen a la interfaz gas- líquido. b) Separadores Verticales En esta configuración el flujo entra al vaso por un costado. Como en los separadores horizontales, el desviador en la entrada hace la primera separación. El líquido fluye hacia abajo a la sección colectora del líquido del vaso. Cuando el líquido alcanza el equilibrio, burbujas de gas fluyen en dirección opuesta a la dirección del flujo de líquido y más adelante emigran al espacio del vapor. El gas fluye sobre el desviador de la entrada y entonces asciende verticalmente hacia la salida del gas. En la sección de asentamiento por gravedad las gotas de líquido caen verticalmente hacia abajo en sentido contrario al flujo de gas. El gas pasa a través del extractor de niebla antes de abandonar el vaso . FIG. Nº 2.1 SEPARADOR VERTICAL FUENTE: http://www.petrol-gas.com/tp&c/canios41.jpg 2.2.2.7 Separadores verticales vs. Separadores horizontales Fuente: El autor Separador vertical Separador Horizontal - Ocupa poco espacio horizontal. - Ocupa poco espacio vertical - Facilidad en remoción de - Resultan más económicos y sólidos acumulados. eficientes para manejar altos caudales de gas y líquido - Normalmente empleados - Requieren menor diámetro, que cuando la relación gas o vapor– un tambor vertical, para una líquido es alta. Ventajas capacidad dada de gas. - El nivel de líquido no es critico - Manejan grandes cantidades de líquido, optimizando el volumen de operación requerido. - Mayor facilidad para el control - Los volúmenes de retención del nivel del líquido, y para la facilitan la desgasificación de instalación física de instrumentación de control Desventajas la líquido y el manejo de espuma, si se forma. - Requieren de mucho espacio - Variaciones de nivel de la fase vertical para su instalación. pesada afectan la separación de la fase liviana. - Fundaciones más costosas - Difícil remoción de sólidos cuando se comparan tambores con acumulados (Necesidad de horizontales inclinar el recipiente ó añadir equivalentes. internos como tuberías de lavado). - Cuando hay formación de - Ocupan espuma, o quiere desgasificarse horizontal. líquido ya recolectado, se requieren grandes volúmenes de líquido y, por lo tanto, tamaños grandes de tambores verticales. - El manejo de grandes cantidades de líquido, obliga a tener excesivos recipientes, tamaños cuando selecciona esta configuración. de se mucho espacio FIG. Nº 2.2 SEPARADORES LÍQUIDO-GAS FUENTE: PDVSA MDP-03-S-01 En los separadores verticales que utilizan la gravedad como único mecanismo de separación gas-líquido; los gases y el líquido entran a través de una boquilla a una velocidad tal que las gotas pueden caer al fondo liberándose el gas. El gas seco sale por una boquilla superior y el líquido se drena o descarga por la parte inferior del separador. En el diseño de esta clase de separadores, generalmente se supone un diámetro de partícula de líquido a ser removido, dicho diámetro está en un rango de 150-2000 micrones. Las dimensiones del separador se pueden calcular a partir de la suposición del tiempo que necesita el gas para moverse desde la entrada hasta la salida y que es igual al tiempo para que la gota de líquido de diámetro Dp caiga desde el tope al fondo del recipiente sobre la superficie de líquido. Todo esto puede ser calculado utilizando fórmulas y cálculos matemáticos: 2.2.3 Proceso de separación En el caso de mezclas vapor–líquido, la mezcla de fases entra al separador y, si existe, choca contra un aditamento interno ubicado en la entrada, lo cual hace que cambie el momentum de la mezcla, provocando así una separación gruesa de las fases. Seguidamente, en la sección de decantación (espacio libre) del separador, actúa la fuerza de gravedad sobre el fluido permitiendo que el líquido abandone la fase vapor y caiga hacia el fondo del separador (sección de acumulación de líquido). Esta sección provee del tiempo de retención suficiente para que los equipos aguas abajo puedan operar satisfactoriamente y, si se ha tomado la previsión correspondiente, liberar el líquido de las burbujas de gas atrapadas. En el caso de separaciones que incluyan dos fases líquidas, se necesita tener un tiempo de residencia adicional, dentro del tambor, lo suficientemente alto para la decantación de una fase líquida pesada, y la “flotación” de una fase líquida liviana normalmente, pueden identificarse cuatro zonas principales en los separadores. FIG. Nº 2.3 SEPARADORES VERTICALES Y HORIZONTALES FUENTE: PDVSA MDP-03-S-01 2.2.3.1 Depuradores de Gas: Son recipientes con características similares a los separadores, pero con elementos físicos internos adicionales que permiten purificar el gas y eliminar las diminutas partículas de crudo en suspensión, provenientes de los separadores de producción y prueba. 2.2.3.2 Tanques de Deshidratación o Tanques de Lavado: Los tanques de Lavado se han usado desde hace muchos años en la deshidratación de petróleos emulsionados. En 1904, se desarrolló la teoría de un Tanque de Lavado ideal. Esta teoría se basó en la ley de asentamiento de Stokes. En Venezuela se han usado Tanques de Lavado con capacidad desde 500 hasta 150.000 barriles y con gravedades entre 11° y 30° API.. Su función consiste en la separación de agua y petróleo basándose en el principio de gravedad diferencial, donde el agua por ser más pesada que el crudo, sedimenta y se va hacia el fondo del tanque. De esta manera se obtienen dos fluidos: crudo con porcentajes de agua menores al 0.5%, y agua con bajo contenido de petróleo. Generalmente las emulsiones que ingresan a los tanques de lavado, deben ser tratadas anteriormente en separadores de gas, para liberar la mayor parte del gas que se encuentra en solución, el cual puede originar turbulencias cuando ingresa al tanque de lavado, interfiriendo con el proceso de deshidratación. El agua que conforma la emulsión, se separa en el tanque por la acción de la gravedad. Sin embargo, si esta emulsión tiene un alto grado de estabilidad, es necesario comenzar su tratamiento antes de que ingrese al tanque, para desestabilizarla y posteriormente separarla más rápidamente. Este tratamiento generalmente consiste en la aplicación de desemulsificantes y/o calor. Para realizar un proceso de separación adecuado, es necesario que la emulsión permanezca dentro del tanque durante un tiempo que permita una buena separación. Este lapso de tiempo se conoce como Tiempo de Residencia y representa un parámetro muy importante en el análisis de los tanques de lavado, el cual varía en cada caso, dependiendo de la velocidad de sedimentación de la emulsión y de las condiciones que se presentan durante su tratamiento. Estudios realizados con pruebas pilotos, han demostrado que los fluidos se canalizan dentro del tanque si existe una ruta directa entre su entrada y la salida. Cuando esto ocurre, la emulsión no pasa por ciertas áreas, denominadas Áreas Muertas, reduciendo el tiempo de residencia de la emulsión dentro del tanque. En los casos de tanques con diámetro considerable, aún con problemas de canalización, es posible obtener tiempos de residencia adecuados para la deshidratación de crudo. Sin embargo, en tanques con diámetros menores, es necesario instalar deflectores que obstaculicen la trayectoria de la emulsión y no permitan su canalización dentro del tanque, garantizando así el tiempo de residencia requerido para su separación. En la actualidad existen tanques de lavado con diversos arreglos internos y accesorios, estando todos constituidos por las siguientes partes: a. Cuerpo del Tanque: Constituye la parte externa del tanque, dentro de la cual se realiza el proceso de deshidratación. Su diseño y dimensionamiento, se realizan bajo la norma API-650, aplicada en Tanques Soldados para el almacenamiento de crudo. Dentro de él se pueden diferenciar tres (03) zonas: la primera, en la parte superior, constituida por el petróleo deshidratado, la segunda formada por la emulsión aguacrudo, y la tercera ubicada en el fondo que contiene el agua de lavado. Es importante destacar que estas zonas no se encuentran perfectamente separadas sino que se mezclan en sus límites. b. Sistema de Deflectores: Ese es el nombre que se le da a la configuración interna de los tanques de lavado, también conocida como internos del tanque, sus funciones son las siguientes: ¾ Evitar la canalización de la emulsión. ¾ Mejorar el grado de coalescencia. ¾ Minimizar la turbulencia. ¾ Proporcionar una buena trayectoria para el fluido. ¾ Reducir las posibles corrientes de convección que se puedan generar por inestabilidad térmica. Un arreglo de deflectores adecuado ayuda considerablemente a la reducción en los costos de inversión de los tanques de lavado, y hace posible la obtención de grados de separación adecuados. Los sistemas de deflectores generalmente están constituidos por placas, tabiques y cilindros, los cuales a su vez pueden presentar agujeros o perforaciones. Los arreglos internos utilizados por la industria en el ámbito mundial, presentan múltiples patrones. c. Sistema de alimentación: A través de este sistema se introduce la emulsión al tanque de lavado y está constituido por un difusor de entrada y la línea a través de la cual se transporta el fluido. En algunos casos, en este sistema se encuentran los equipos que se encargan de liberar el gas que viene junto con la emulsión, estos equipos son llamados Separadores Atmosféricos de Gas y se pueden ubicar en la parte interna o externa del tanque, dependiendo de la preferencia del diseñador. El difusor de alimentación tiene la finalidad de distribuir la emulsión de una manera uniforme dentro del tanque, y así promover mayor área de contacto entre la emulsión y el agua de lavado. Su ubicación debe estar lo suficientemente sumergida dentro del colchón de agua para proporcionar un lavado adecuado, y a una altura apropiada que impida la obstrucción del flujo como consecuencia de la acumulación de sedimentos en el fondo del tanque. d. Sistema de Descarga: Mediante este sistema se despacha el agua y el petróleo, hacia el exterior del tanque. Esta constituido por las líneas conductoras y los recolectores de cada fluido. En el caso del petróleo, el envase recolector se encuentra cerca de la superficie libre del tanque. El crudo limpio, entra en él por efecto de rebosamiento y de esta manera se incrementa el tiempo de residencia, ya que el petróleo debe subir hasta la superficie libre para poder ser descargado. Para disminuir los efectos de canalización, el recolector se coloca lo más alejado posible de la entrada de la alimentación del tanque. El agua que se encuentra en el fondo del tanque, se descarga a través de un codo cuya abertura está dirigida hacia el fondo del tanque. El agua sale por la presión hidrostática que ejerce la columna de fluido que se encuentra por encima de ella. La ubicación de esta salida, debe ser bastante cercana al fondo, para descargar el agua que posea menor contenido de petróleo. Sin embargo, se debe prever la acumulación de sedimentos en el fondo que pueden tapar la salida del fluido. Igualmente para prevenir la canalización, la salida del agua debe colocarse lo más lejana posible a la entrada de la emulsión. 2.2.3.3 Tanques de almacenamiento: Los tanques de almacenamiento para petróleo son depósitos destinados al almacenamiento del fluido proveniente generalmente de los pozos. 2.2.3.4 Separadores API: Estos separadores primordialmente consisten en una piscina de cemento en el cual el petróleo se mantiene sobrenadante y el agua como es mas pesada por debajo. Este crudo es recogido por bombas de succión y es recirculado hasta el tanque de lavado. 2.2.3.5 Unidad de flotación: Estas consisten en separar el petróleo haciéndolo flotar por medio de bombas de aire y unas aspas. Estas unidades son denominadas separadores secundarios ya que no son hechas para tratar grandes volúmenes de crudo. 2.2.3.6 Lagunas de enfriamiento: Estas consisten en descansar un poco el fluido y así bajarlo de temperatura, para que sea apto al medio ambiente. 2.2.3.7 Torres de enfriamiento: Las torres de enfriamiento pueden definirse como un mecanismo encerrado, diseñado para enfriamiento evaporativo por contacto directo. Este consiste en una estructura o cajón, por el cual se hace pasar una corriente de aire el cual se pone en contacto directo con una corriente de agua a enfriar; la misma es dejada caer a través de la torre hasta llegar al fondo, donde existe un tanque que recolecta el agua enfriada y la bombea o distribuye al proceso que se está ejecutando. 2.2.3.8 Bombas de Transferencia: Transfieren el crudo producido en los pozos de la estación a los patios de tanques ubicados en tierra. Bombas: Un equipo de bombeo es un transformador de energía, que recibe energía térmica y/o eléctrica que puede proceder de un motor eléctrico, térmico, etc. y la convierte en energía mecánica que un fluido la adquiere en forma de presión, de posición o de velocidad, así tendremos bombas que se utilizan para cambiar la posición de un cierto fluido. Las bombas las podemos clasificar en dos grandes grupos: Las bombas de desplazamiento positivo y las bombas dinámicas; entre las bombas de desplazamiento positivo se encuentran, las bombas reciprocantes y las bombas tipo tornillo. Entre las bombas dinámicas se encuentran, las bombas centrífugas, periféricas y las especiales. Existe un tipo de bomba cuya implementación es nueva en el mercado que son las Bombas multifásicas. Las bombas centrifugas, se pueden clasificar en bombas de flujo radial, axial y mixto, logrando con cualquiera de estas, condiciones diferentes para cualquier aplicación, las bombas centrifugas muy particularmente logran obtener una presión indicada para determinada aplicación, por medio del giro de un motor que le imparte movimiento a un impulsor; brindando este último, la energía necesaria que requiere el fluido. Las bombas radiales, son las de mayor aplicación en la industria petrolera para las instalaciones de procesos, brindando las presiones necesarias para los caudales teóricos a manejar. Las bombas se presentan de acuerdo a sus capacidades, curvas características que sirven para lograr en determinado momento una selección adecuada, pensando siempre en los requerimientos de presión del sistema que la requiera. 2.2.4 Instalaciones de Producción: La función de una instalación de producción es separar la corriente del pozo en tres componentes, típicamente llamados fases (crudo, gas y agua), y procesa estas fases en algunos productos comerciables o dispone de ellas de manera aceptable en armonía con el ambiente. En dispositivos mecánicos llamados "separadores” el gas es separado rápidamente de los líquidos y “agua libre” es separada del crudo. Estos pasos remueven suficientes hidrocarburos ligeros para producir un crudo estable con la volatilidad (presión de vapor) conocida en el criterio de ventas. El gas que es separado puede ser comprimido y tratado para la venta o se pasa a una planta deshidratadora para luego ser quemado en un mechurrio. 2.2.5 De Instalaciones: Es muy difícil clasificar las instalaciones de producción por tipo, porque ellas difieren en las cantidades de producción, las propiedades del fluido, las ventas y disposiciones de los requerimientos, localización y la preferencia del operador. Configuración De Un Sistema Básico (Estación De Flujo Convencional) FIG. Nº 2.4 DISEÑO DE UN SISTEMA BÁSICO El primer elemento en una estación de flujo es el múltiple de producción cuya función es recolectar la producción de los pozos y dirigirlos bien sea al tren de producción o al de prueba. El segundo proceso está constituido por dos sistemas en paralelo, separador de producción y separador de prueba cuyas funciones son separar el gas del líquido y cuantificarlos, para conocer los niveles de producción total y por pozo. El tercer miembro está constituido por dos tanques en paralelo y cuya función es almacenar el petróleo proveniente tanto del separador de producción como el de prueba y verificar los niveles de producción de líquido. FIG. Nº 2.5 ESTACIÓN DE FLUJO CONVENCIONAL 2.2.6 Planta de RCL En una planta RLC (recirculación de líquidos condensados) se realiza el siguiente proceso: El gas proveniente del separador primario entra al fin-fan cooler, el cual es simplemente un intercambiador de calor que se usa para bajar la temperatura de la corriente de gas de manera que se produzca condensado que luego va a ser separado a través del separador secundario, para luego el gas proveniente de este, pasa al knockout drum para garantizar que el gas que va a quemarse al mechurrio sea un gas seco. a) Intercambiadores de calor de aire enfriado (fin-fan coolers) Literalmente el término Fin Fan Cooler significa aleta, ventilador, enfriador, es decir enfriamiento por un ventilador y la palabra “fin” se utiliza porque generalmente los tubos del haz están cubiertos por aletas anulares. Los intercambiadores de enfriamiento por aire se utilizan para enfriar o condensar los fluidos que pasan a través del haz de tubos. Con el fin de aumentar la efectividad, el aire debe fluir en convección forzada. De esta manera se obtienen coeficientes de transferencia de calor que sean aceptables. A continuación se detallan las partes principales de un enfriador por aire. Tipo de ventilación Los ventiladores de aire para enfriadores según su ubicación se clasifican en Tiro Forzado: Se denomina así debido a que el ventilador se encuentra por debajo del haz de tubos, impulsando el aire a través del banco de tubos y descargándolo a la atmósfera por arriba del mismo. Véase figura. 2.6 Tiro Inducido: En la disposición de tiro inducido, el ventilador se encuentra localizado por encima del banco de tubos, succionando el aire a través del haz para descargarlo a la atmósfera. Véase figura .2.6 FIG.2.6 COMPONENTES TÍPICOS DE UN INTERCAMBIADOR DE AIRE ENFRIADO FUENTE: EVALUACIÓN Y OPTIMIZACIÓN DEL PROCESO DE DESHIDRATACIÓN DE CRUDO EN LOS TANQUES DE LAVADO DE LA E/F SINCO D. Ventajas: Construcción sencilla y fácil de instalar. Es excelente para temperaturas del fluido por el orden de 200°F. Ocupan poco espacio, en comparación con las torres de enfriamiento. Presentan poca vibración. Desventajas: La temperatura del fluido que se enfría es difícil de controlar. Su aplicación en gas es limitada. La inversión inicial es alta. Cambios en la temperatura ambiente pueden ocasionar problemas. Knock-out drum: El knock-out drum separa el líquido del gas en el sistema de llama y atrapa una cantidad específica de líquido que puede ser aliviado durante una situación de emergencia. Hay tres tipos básicos de diseños de knock-out drum que pueden ser incorporados dentro del sistema de mechurrio, los cuales son: Un tambor asentamiento de horizontal, un tambor de asentamiento vertical y un separador centrifugo vertical. 2.2.7 Quemador de gas (mechurrios) El propósito de un sistema de mechurrio, es manejar en una forma segura, los vapores de hidrocarburos como se especifica. El mechurrio será la parte final del sistema de alivio. El generador de un frente de llama será usado para encender los pilotos en la boquilla del mechurrio. Una innovación reciente en el diseño de mechurrios ha sido el desarrollo del mechurrio ayudado por aire. Los gases que se queman y aire a baja presión, fluyen coaxialmente hacia la boquilla donde se mezclan a medida que son encendidos. La mezcla excelente de este aire primario (sólo una fracción de los requerimientos del aire estequiométrico) con los gases encendidos provee una operación sin humo. La cantidad de aire primario que provee el soplador, en un sistema ayudado por aire, es generalmente un 30 por ciento del aire estequiométrico requerido para gases de hidrocarburos saturados y 40 por ciento para gases no saturados. 2.2.8 Bombas Son usadas en las instalaciones de producción para mover el líquido de una presión o altura baja a una presión o elevación superior. La Función del Servicio de Bombeo Es un término que comúnmente se aplica a los requerimientos de funcionamiento y características del fluido para un servicio determinado, a diferencia de las características mecánicas y de instalación de la bomba y del servicio. El Caudal de Flujo Nominal es el caudal de flujo de operación normal sobre la cual se basan los rangos de funcionamiento de la bomba así como las garantías correspondientes. La Presión de Succión Nominal es la presión de succión para las condiciones de operación en el punto de garantía (según API 610). La Presión de Succión Máxima es la presión de succión más alta a la cual la bomba es sometida durante la operación (según API 610). La Presión de Descarga Nominal es la presión de descarga de la bomba en el punto de garantía con la capacidad, velocidad, presión de succión y densidad absoluta nominales (según API 610). La Presión de Descarga Máxima es la Máxima presión de succión posible a ser encontrada, más la presión diferencial Máxima que la bomba es capaz de desarrollar cuando se opera a la condición especificada de velocidad, gravedad específica, y temperatura de bombeo con el impulsor suministrado (según API 610). La Presión de Diseño es la mínima presión para la cual la bomba, su cuerpo y bridas deben ser seguras para operación continua a la temperatura de diseño, considerando el agotamiento de la holgura para corrosión estipulada. 2.2.9 Fluido Es aquella sustancia que, debido a su poca cohesión intermolecular, carece de forma propia y adopta la forma del recipiente que lo contiene. 2.2.9.1 Flujos de fluidos en tuberías El volumen de fluido transportado esta en función del diámetro de la tubería y de la presión que se le imponga al mismo para moverlo por la tubería. Como podrá apreciarse, la presión también está en función de la densidad (peso) y de la viscosidad (fluidez) del fluido. d V La Presión es proporcional a V2/d FIG. Nº 2.7 FLUJO DE FLUIDOS EN TUBERÍAS 2.2.9.2 Propiedades de los fluidos Densidad Es una relación de masa por unidad de volumen. Para líquidos, a menos que se trabaje con altas presiones, la variación de la densidad con esta variable es despreciable. Las variaciones con respecto a la temperatura deben ser consideradas. Para gases y vapores la densidad es una función de la temperatura y la presión. Volumen Específico Se define como el inverso de la densidad: Ecuación 1 ν= 1 ρ Gravedad Específica o Peso Específico Es una relación entre la densidad de la sustancia considerada y la densidad de una sustancia de referencia. Para líquidos y sólidos, la referencia es el agua a 60°F. Ecuación 1 SG = Densidad de cualquier líquido a cierta temperatura Densidad del agua a 60° F Donde SG: Gravedad Especifica Una forma de calcular la SG de un hidrocarburo es a través de su grado API Ecuación 2 141.5 60° F SG = 131.5 + ° API 60° F Para los gases, la referencia generalmente es el aire a cierta temperatura y presión. Ecuación 3 SG = Densidad de gas a la temperatura y presión requeridos Densidad del aire a cierta temperatura y presión Cuando el gas y la sustancia de referencia están a las mismas condiciones de temperatura y presión, la gravedad específica de un gas ideal es igual a la relación de los pesos moleculares: Ecuación 5 SG = peso moleculare s del gas = peso molecular del aire Mgas Maire Ecuación de Bernoulli Esta ecuación es válida para un fluido perfecto (µ = 0; τxy = 0) e isotérmico. Solo son significativas las formas de energía mecánica, es decir: ¾ La energía de presión Pv que lleva el fluido como resultado de su introducción al sistema. ¾ La energía cinética debido al movimiento del fluido (v2/2gc). ¾ La energía potencial debido a la posición con respecto a un plano de referencia (g*∆z) g c. La ecuación de Bernoulli modificada será: Ecuación 4 g v12 g v22 Pv + = P2v2 + Z 2 + + Pérdidas 1 1 + Z1 gc 2 gc gc 2 gc Esta ecuación se expresa generalmente en pie de líquido Ecuación 5 v12 P2 v 22 Z 1 + 144 + = Z 2 + 144 + + hL ρ1 2 g ρ 2 2g P1 Donde: P = Presión Manométrica en lbf/pulg2 g = Aceleración de la gravedad en pie/s2 ρ = Densidad en lbm/pie3 Z = Altura en pie hL= Pérdidas por fricción en pie Caída de Presión (∆P). El gradiente total de presión en cualquier punto en una tubería está compuesto por: (1) los efectos de la aceleración, (2) los efectos de la posición y (3) los efectos debido a la fricción. Dependiendo del sistema en estudio, se puede juzgar la importancia de la contribución de estos efectos y se puede despreciar los términos de menos peso. Ecuación 6 dP dP dP dP ac + pos + fri total = dL dL dL dL Efectos de la aceleración sobre la caída de presión (∆P). Para visualizar la contribución de las pérdidas por energía cinética, éstas se expresan de la siguiente manera: Ecuación 7 dυ dυ -1 dP = ρν *gc ac= G dL dL dL Para cualquier fluido fluyendo en estado estacionario en tuberías o ductos de sección transversal invariable, el producto ρν es constante. Los cambios en la densidad debido a los efectos de la temperatura y/o la presión se compensan por ajustes en la velocidad. Para el flujo de líquidos, la velocidad es más o menos constante y el término de aceleración debe ser considerado. Los efectos de aceleración se pueden despreciar si: V < 200 pies/s (0,0609 Km. /s) y ∆P < 10% de la presión conocida. (1) Efectos de la elevación sobre la caída de presión (∆p). La elevación o inclinación de la tubería con respecto al plano horizontal produce cambios en la presión por influencia gravitacional. g dP = ρ senα dL gc Donde: α= Ángulo de inclinación con respecto al plano horizontal. ρ= densidad del fluido. Para fluidos con densidad constante la ecuación anterior se puede integrar para obtener: Ecuación 8 (∆P) posición =CEρLisenα Donde: Li= longitud de la sección inclinada de la tubería. ρ= densidad del líquido constante o un valor promedio para fluidos compresibles. CE = factor de conversión. Efectos de la fricción sobre la caída de presión (∆p). El flujo en tuberías siempre está acompañado por la fricción de las partículas del fluido con las paredes de la tubería ocasionando una perdida de energía. Esta energía se traduce en una caída de presión en la dirección del flujo. Todos los fluidos son transportados en tuberías durante su producción, procesamiento, transporte o utilización. Es evidente entonces, la importancia que tiene el poder expresar la pérdida de presión debida a la fricción mediante una fórmula sencilla, válida para cualquier fluido, o régimen de flujo. Esta ecuación general se conoce universalmente como: Ecuación 9 (∆P) fricción = ρ Lƒv 2dg Donde: ∆P= caída de presión debida a la fricción en metro de fluido. ƒ= factor de fricción. Adimensional L= longitud de la tubería en metros. d= diámetro interno de la tubería en metros g= aceleración de la gravedad en m/seg2 v = velocidad del fluido promedio en m/seg. Esta ecuación también se puede expresar en psi: Ecuación 10 (∆P) fricción = ρ fLv 2dg144 ρ= densidad del fluido en lbm/pie3. Los efectos de la fricción sobre la caída de presión producen cambios en la presión por influencia del roce: Ecuación 11 dP fρv 2 = dL 2 g c d Donde: ε f = función , Re , d donde Re = ρvd µ Re < 3000 Flujo laminar Re > 3000 Flujo turbulento 2.3 MARCO TEÓRICO 2.3.1 Definición y etapas de un proyecto Un proyecto es una tarea específica a ser ejecutada dentro de los parámetros de costos y calidad establecidos, en un período de tiempo determinado, el cual debe tener una definición de los resultados deseados en términos de instalaciones finales y/o descripción de los trabajos. Las etapas principales de un proyecto son: 2.3.2 Ingeniería conceptual Constituye la etapa inicial donde se define el alcance de los objetivos de un proyecto, mediante la evaluación de las alternativas de solución, en base a ciertos criterios elegidos para demostrar su factibilidad técnica- económica, además de su rentabilidad. 2.3.3 Ingeniería básica Es la etapa en la que se evalúa definitivamente el proyecto, estableciendo los parámetros firmes de diseño. Se dimensionan y especifican los materiales y equipos principales. Durante esta etapa se deben efectuar levantamientos topográficos, estudios ecológicos de superficie, estudios hidráulicos, de evaluación de impacto ambiental y elaboración de la memoria descriptiva de la obra. Además, se deben elaborar las requisiciones de materiales de aquellos equipos de largo tiempo de entrega. 2.3.4 Ingeniería de detalle Es la fase del proyecto en la cual se definen los últimos detalles de proyecto a fin de elaborar los planos de detalles de ingeniería de procesos, civil, mecánica, electricidad e instrumentación, al mismo tiempo que comienzan las actividades conducentes a la procura de materiales del proyecto y elaboración de especificaciones técnicas para los pliegos de licitación. 2.3.5 Procura Es la selección y especificación de los equipos y materiales (que puedan ser obtenidos con mayor facilidad, en función de: tiempo de entrega, cercanía al proveedor, entre otros), de forma que se dé inicio al proceso de adquisición de los mismos mediante las bases de diseño. Conocer la información referente a las especificaciones del fabricante, suele ser información muy útil para complementar el diseño. 2.3.6 Construcción Es el establecimiento de una secuencia lógica para el desarrollo de los trabajos de construcción, planificando todas las actividades que conforman el proceso de desarrollo físico del diseño ejecutado. 2.3.7 Puesta en servicio o arranque En esta etapa se ejecutan las pruebas de aceptación de la obra y se reciben y conforman los trabajos terminados, verificando el correcto funcionamiento de máquinas, equipos y sistemas. Se ejecutan las pruebas operacionales de garantía que sean requeridas con motivo de la ejecución del proyecto. 2.3.8 Operación de la planta Es la entrega formal del proceso instalado o construido a la dependencia encargada de las nuevas instalaciones que serán integradas o no al proceso para su operación normal. FASES DE UN PROYECTO CIERRE I DEA CONCEPTUAL ING. ING. BASICA DETALLES CONSTRUCCIÓN PROCURA FIG. Nº 2.8 FASES DE UN PROYECTO. FUENTE: GUÍA DE GERENCIA DE PROYECTOS DE INVERSIÓN DE CAP