República Bolivariana de Venezuela Ministerio del Poder

Anuncio

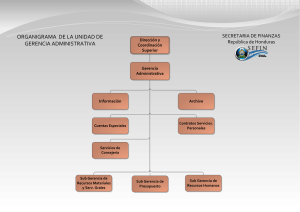

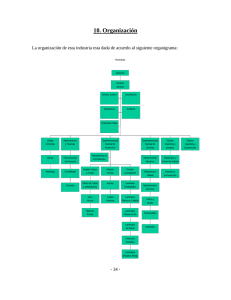

República Bolivariana de Venezuela Ministerio del Poder Popular para la Educación Universidad Nacional Experimental de Guayana Vicerrectorado Académico Proyecto Carrera: Contaduría Pública ANALISIS DE COSTOS DE MANTENIMIENTO DE LOS SUB CONJUNTOS PRINCIPALES DEL LAMINADOR EN CALIENTE DE LA SIDERURGICA DEL ORINOCO ALFREDO MANEIRO. SIDOR, C.A. Elaborado por: Br. REYES GUERRA, Glaynes carolina C.I: V-17.030.949 Informe de Pasantía Presentado como Requisito Para Optar Al Título De TÉCNICO SUPERIOR EN CONTADURÍA PÚBLICA Julio del 2011 República Bolivariana de Venezuela Ministerio del Poder Popular para la Educación Universidad Nacional Experimental de Guayana Vicerrectorado Académico Proyecto Carrera Contaduría y Administración ANALISIS DE COSTOS DE MANTENIMIENTO DE LOS SUB CONJUNTOS PRINCIPALES DEL LAMINADOR EN CALIENTE DE LA SIDERURGICA DEL ORINOCO ALFREDO MANEIRO. SIDOR, C.A. Tutor Académico Lic. José Herrera Tutor Industrial Ing. Mario Becerra Elaborado por: Br. REYES GUERRA, Glaynes Carolina C.I: V-17.039.949 Informe de Pasantía Presentado como Requisito Para Optar Al Título De TÉCNICO SUPERIOR EN CONTADURIA PÚBLICA Julio del 2011 CONTENIDO Pág. Índice de figuras ……………….…………………………………………………….ix Índice de tablas……………………………………………………...………………...x Índice de gráficos……………………………………...…………………………….xiv INTRODUCCIÓN………………………………………………………………….………...1 DESARROLLO…………………………….……………..…………………….…....………3 Descripción de la empresa……………………………….……………………………………3 Misión…………………………………………………….……………………………………4 Visión………………………………………………………………………………………….4 Objetivos Institucionales………………………………………………………………………4 Descripción de la unidad donde se desarrollo la pasantía…… ……………………………..5 Taller Zonal…………………………………………………………………………...5 Problemas observados en la empresa o institución……………………………….…………...6 Objetivos de la Pasantía……………………………………………………………………...10 Plan de trabajo inicial…………………………………………………………………….......11 Logros del plan acordado…………………………………………………………………….12 Facilidades y Dificultades……………………………………………………………………37 Apreciación sobre los conocimientos Adquiridos……………………………………………38 CONCLUSIÓN.......................................................................................................................40 RECOMENDACIONES………...………….……………….……………………………..42 REFERENCIAS BIBLIOGRÁFÍCAS…………………….………………………………43 ANEXOS…………………………………………………….………………………………44 Índice de Figuras Pág. Figura 1. Ubicación Geográfica de la empresa SIDOR……….…………..………….3 Figura 2. Proceso del laminador en caliente……………………………………….....5 Figura 3. Estructura de las áreas y Sub conjuntos de La planta de Laminación en caliente……..………………..……………..…………..……….....6 Figura 4. Principales Subconjuntos Evaluados de La planta de Laminación en Caliente…………………………..…………………………...…..7 Figura 5. Estructura de costos de mantenimiento del taller zonal…………..……...18 Índice de Tablas Pág. Tabla 1. Costos de Materiales de mantenimiento de los principales Sub conjuntos de hornos……..…………………………………………..…………..20 Tabla 2. Costos de materiales directos de rodillos de hornos……….………...…….21 Tabla 3. Costos de materiales indirectos de rodillos de hornos……………………..22 Tabla 4. Costos totales de los materiales de los sub conjuntos…..………………….23 Tabla 5. Costos de mano de obra directa de rodillos de hornos…..………………...24 Tabla 6. Costos de mano de obra indirecta de rodillos de hornos…………………..25 Tabla 7. Horas promedio de mantenimiento de hornos……………..………………26 Tabla 8. Costos indirectos de mantenimiento de hornos……………………………27 Tabla 9. Costos indirectos de mantenimiento de rodillos de hornos…….………….28 Tabla 10. Costos totales de mantenimiento de los subconjuntos………...………….29 Tabla 11. Costos totales de mantenimiento desglosados……………………………30 Tabla 12. Costos totales de mantenimiento expresados porcentualmente…………..31 Índice de Gráficos Pág. Gráfico 1. Costos de mantenimiento según el sub conjunto…………..…………….33 Grafico 2. Costos de mantenimiento según el tipo de costos……………………….34 Gráfico 3. Representación porcentual de los costos totales de mantenimiento……………………………………..………………………………...35 INTRODUCCIÓN SIDOR C.A es una industria fabricante del acero que está situada sobre la margen derecha del río Orinoco en la región de Guayana, este maneja tecnología de reducción directa, horno de arco eléctrico y colada continua, todo ello para la fabricación de productos largos y planos. Constituye el principal productor de acero de la comunidad andina de naciones y el primer exportador público de Venezuela. Como toda organización esta no escapa de las variaciones y fluctuaciones que se pueden presentar en su mercado y debe estar preparada para afrontar los efectos que en su proceso productivo genere a este impacto. Para el logro de la producción de planos en caliente interviene el taller zonal del Laminador en Caliente el cual proporciona los recursos y la mano de obra necesaria para el excelente funcionamiento de los sub conjuntos que hacen parte de las áreas de la planta del Laminador en caliente. Por lo cual surge la necesidad de crear una herramienta que permita calcular de forma rápida y eficiente el costo de mantenimiento y reparación de cada uno de los subconjuntos que conforman el laminador en caliente, todo esto con la finalidad de determinar antes de emitir cualquier tipo de orden cuánto le cuesta realmente al taller zonal realizar cada mantenimiento, controlar u optimizar dichos costos para de esta manera tener referencia en cuanto a costos implicados en el mantenimiento de los sub conjuntos. El presente informe que propone el “Análisis de costos de mantenimiento de los sub conjuntos principales del laminador en caliente de la siderúrgica del Orinoco Alfredo Maneiro. SIDOR, C.A.” Busca la optimización, control y una correcta visualización de los costos de mantenimientos en los que se incurren, para llevar a cabo el perfecto funcionamiento del laminador en caliente. Debido a esto la labor empleada dentro del taller zonal del laminador en caliente se inició identificando cada uno de los componentes de los principales sub conjuntos, así como de cada uno de los materiales que se utilizan para llevar a cabo su mantenimiento, mano de obra y costos indirectos utilizados. Una vez realizada la respectiva identificación se procedió a la estructuración de cada uno de los elementos, costos, cantidades disponibles y su presentación para así lograr la determinación y calculo de todos los costos generados dentro del taller zonal, dando origen a la creación de una herramienta informática que sirve como base de datos e instrumento de cálculo de gran utilidad, en función a las pautas establecidas de acuerdo al plan de trabajo previamente acordado. Una vez llevada a cabo dichas actividades dentro del taller zonal del laminador en caliente, logrando la herramienta informática de trabajo deseada y observada la metodología anteriormente utilizada dentro del taller, queda evidenciada la necesidad de creación de dicha herramienta y la necesidad de mantener claramente detallados los costos en los que se incurren a la hora de llevar a cabo los mantenimientos necesarios para el correcto funcionamiento de los principales sub conjuntos. Por lo cual se recomienda utilizar y mantener actualizada constantemente la estructura de costos creada en función a la mejora, optimización y regulación tanto de los costos de materiales, mano de obra y cantidades estrictamente necesarias utilizadas para el mantenimiento de los principales sub conjuntos del laminador en caliente. El presente informe consta de una breve explicación de los problemas observados en la empresa, descripción de la unidad donde se desarrollo la pasantía y la necesidad o la situación en la cual se encontraba dicha unidad y se requeriría fuera resuelta. Los objetivos en los que se fundamento llevar a cabo la actividad desempeñada en la empresa y la propuesta inicial del plan de trabajo realizado. Se especifica claramente los logros del plan establecido y apreciación de los conocimientos adquiridos. DESCRIPCIÓN DE LA EMPRESA La Siderúrgica del Orinoco Alfredo Maneiro (SIDOR, C.A.) es la principal procesadora de hierro de Venezuela, de la región andina y el Caribe. Su complejo siderúrgico integrado está ubicado cerca de la ciudad de Puerto Ordaz, Venezuela, sobre la margen derecha del río Orinoco, lo cual le provee de una localización privilegiada que le conecta directamente con el océano atlántico. Utiliza para la producción de acero tecnologías de reducción directa y hornos eléctricos de arco. Esta planta es uno de los complejos más grandes de este tipo en el mundo. Para la comercialización de sus productos utiliza oficinas comerciales distribuidas en los principales centros de consumo del mundo. Por otra parte, SIDOR se encuentra ubicada en la Zona Industrial de Matanzas de Ciudad Guayana, sobre la margen derecha del Río Orinoco, a 17 Km. de la confluencia con el río Caroní y a 300 Km. de la desembocadura del río Orinoco en el Océano Atlántico (ver Figura 1). Fuente: Intranet SIDOR Figura 1.Ubicación Geográfica de la empresa SIDOR MISIÓN Crear valor con los clientes, mejorando la competitividad y productividad conjunta, a través de una base industrial y tecnológica de alta eficiencia y una red comercial global. VISIÓN Ser la empresa siderúrgica líder de América, comprometida con el desarrollo de sus clientes, a la vanguardia en parámetros industriales y destacada por la excelencia de sus recursos humanos. OBJETIVOS INSTITUCIONALES Fabricar y comercializar productos siderúrgicos de manera eficiente, eficaz, competitiva y rentable. Ser la empresa líder en el mercado del acero, compitiendo a nivel mundial y preservando siempre las potencialidades del negocio siderúrgico. Garantizar la presencia de la empresa en los mercados globales por medio del proceso de modernización. Optimizar la producción en función de las exigencias del consumidor en cuanto a volumen, calidad. Entre otros. Mejorar los beneficios de la empresa, mediante la venta de sus productos, cumpliendo con los requisitos del mercado. Alcanzar una estructura financiera adecuada tomando en cuenta las necesidades, políticas y condiciones financieras del país. Administrar y gerenciar conforme a una estructura administrativa adecuada el logro de la misión de la empresa. DESCRPCIÓN DE LA UNIDAD Dentro del sistema de productos planos se encuentra la planta de Laminación en Caliente. Su materia prima está constituida por planchones. Entre sus equipos se encuentra una sección de hornos para el recalentamiento de los planchones, un desbastador reversible de cuatro para realizar disminuciones preliminares de espesor, un tren terminador de acabado y 3 enrolladores de bobinas. El planchón es colocado en la vía de rodillos de los hornos, donde es trasladado a los hornos. Una vez alcanzada la temperatura de laminación, es descargado en la vía de rodillos del tren IV reversible y posteriormente enviado al laminador en caliente, donde se convierten en bobinas. Su producto está constituido por bandas y bobinas en caliente. En la siguiente Figura 2 se ilustra el proceso de Laminación en Caliente: Hornos de recalentamiento Desbastador IV Reversible Enrolladores Tren continúo Fuente: Laminación en Caliente Figura 2: Proceso del Laminador en Caliente En la gerencia de laminación en caliente se encuentra la superintendencia de mantenimiento, la cual tiene como objetivo mantener operativos los equipos del laminador en caliente monitoreando todas las condiciones de la misma a fin de implementar planes predictivos, preventivos, correctivos y de mejora para prolongar la vida útil de los equipos en función de las exigencias operativas. La superintendencia de mantenimiento cuenta con un taller zonal que se encuentra en la misma planta y se encarga del mantenimiento y reparación de los sub conjuntos, encargado de suministrar los recursos y la mano de obra necesarias para ejecutar las tareas de reparación y mantenimiento de los sub conjuntos. PROBLEMAS OBSERVADOS EN LA EMPRESA O INSTITUCIÓN La empresa SIDOR, C.A., es la planta siderúrgica más grande del mundo en el uso de hornos de arco eléctrico ubicados en un solo sitio, siendo el mayor productor de acero en Venezuela y el cuarto producto en América Latina. Cada planta o superintendencia de mantenimiento cuenta con un taller zonal distribuidos estratégicamente. El taller zonal del laminador en caliente presta sus servicios y la mano de obra necesaria para el funcionamiento de la planta de laminación en caliente, la cual en su totalidad está conformada por cuatro áreas o secciones que hacen posible que se cumpla el proceso del laminación en caliente. Estas áreas a su vez, están conformadas por subconjuntos o sub-equipos. Dichos elementos se visualizan en el siguiente esquema: (Véase Figura 3) HORNOS IV REVERSIBLE TREN CONTINUO ENRROLLADORES Rodillos de Hornos Rodillo de Trabajo Guía de Entrada Mandril Soporte Soplante Rodillo Cónico Rodillo de entrada a la Cizalla Camisas Presoras Rodillo E-9 Modificado Valvula HUNT Alungas XTEK Rodillos Salida B6 larguero de brazos extract Rala de Husillos Normales Guía de Salida Eje Piñon Puerta de Horno Rodillo Levanta Bucle Fuente: Taller Zonal de Planos Caliente Figura 3. Estructura de las áreas y Subconjuntos de La planta de Laminación en caliente. El taller zonal de laminación en caliente tiene la finalidad de satisfacer las necesidades de los grupos técnicos o sea, poseen la misión de lograr la máxima efectividad y prestación en calidad de los equipos a su cargo, con el mínimo de costos posibles y cumpliendo con las normas de seguridad y medio ambiente vigentes. Las acciones antes mencionadas se elaboran dentro de un marco de mejora permanente de la confiabilidad de sus equipos en pro de la preparación de los subconjuntos críticos para la planta, su reparación y/o mantenimiento de equipos. En esta oportunidad, se llevara a cabo el análisis de costos de mantenimiento y reparación de los principales subconjuntos de la planta de laminación en caliente. Como lo son: rodillos de hornos, soporte soplante, válvula HUNT, guía de entrada, rodillo de Entrada a la cizalla, Rodillo levanta bucle, mandril y rodillos de salida B6: (véase Figura 4) HORNOS Rodillos de Hornos Soporte Soplante IV REVERSIBLE Valvula HUNT TREN CONTINUO ENRROLLADORES Guía de Entrada Mandril Rodillo de entrada a la Cizalla Rodillos Salida B6 Rodillo Levanta Bucle Figura 4. Principales Subconjuntos Evaluados de La planta de Laminación en Caliente Como es de saber, los mantenimientos y reparaciones, al igual que todo servicio, originan el consumo continuo de materiales y repuestos de diversa índole, al igual de ciertos suministros necesarios para llevar a cabo la actividad y por supuesto, también, se necesita del esfuerzo físico y mental empleado por los trabajadores para lograr la prestación de los servicios necesarios. Todos estos, asociados directa o indirectamente, pero que de igual manera forman parte del servicio prestado. Para el caso de mantenimiento de los subconjuntos de la planta de laminación en caliente no es la excepción. Por otra parte el taller zonal cuenta con un sistema llamado SAP (Sistema de Administración de Procesos). El sistema SAP es un programa integrado, donde se resumen o vinculan todas las actividades que se llevan a cabo en la organización, bien sea la parte administrativa, financiera, de abastecimiento y gestión industrial de toda la empresa. Está destinado a contabilizar y registrar todas y cada una de las actividades realizadas en SIDOR C.A. Por medio del SAP se pueden emitir, para el caso del taller zonal de laminación en caliente, las órdenes de mantenimiento, avisos de mantenimiento, plan de mantenimiento, el cumplimiento de dichos planes, notificación de orden de mantenimiento, registro de cumplimiento del programa y la reprogramación de la orden de mantenimiento si fuese necesario, solicitudes de materiales e insumos, solicitudes de servicios, gestión de stock, carga de presupuesto y control de consumos por centro de costos. En resumen el SAP permite manejar, tener control sobre los costos y su visualización constante. Ofrece detalladamente el costo unitario y total estándar de cada uno de los recursos e insumos utilizados directa e indirectamente, su descripción y la cantidad en existencia, pero, no permite una visualización conjunta de todos los elementos que intervienen en una misma actividad de mantenimiento, ni un cálculo previo de los costos totales de una actividad en donde se incluyan todos elementos a la vez causantes de los costos que intervienen de forma directa e indirectamente en el mantenimiento y reparación de cada uno de los subconjuntos del laminador en caliente, Sino, que una vez ya emitida una orden de trabajo o solicitud de servicio a través del sistema, de acuerdo a la necesidad presentada, se visualizan los costos incurridos por separado. SAP puede visualizar la gestión de costos pero no se relaciona directamente con la actividad específica de mantenimiento de un determinado equipo o subconjunto. A razón de estas circunstancias, surge la necesidad por parte del taller zonal, de estructurar y diseñar una herramienta que permita la visualización de todos los costos, a través de una base de datos de todos aquellos costos en los que se incurren para el mantenimiento de los principales subconjuntos de laminador en caliente, de modo que ayude al taller zonal a optimizar y evaluar sus costos antes de emitir cualquier orden de trabajo o llevar a cabo cualquier actividad de mantenimiento dentro del taller. Incluyendo de esta manera en una misma estructura las fracciones correspondientes, en cuanto a repuestos utilizados, mano de obra, bien sea, propia o contratada, insumos y costos indirectos intervengan en el mantenimiento de cada uno de los sub conjuntos. OBJETIVOS DE LA PASANTÍA Identificar los diversos costos de mantenimiento y reparación generados dentro del taller zonal del laminador en caliente de la siderúrgica del Orinoco Alfredo Maneiro SIDOR C.A. Recolectar de forma sistemática y específica, por medio de la utilización del sistema SAP, cada uno de los costos de mantenimiento y reparación del taller zonal del laminador en caliente de la siderúrgica del Orinoco Alfredo Maneiro SIDOR C.A. Diferenciar los tipos de costos de mantenimiento para suministrar la información requerida en cuanto a costos totales de mantenimiento se refiere de los principales subconjuntos del Laminador en Caliente de la siderúrgica del Orinoco Alfredo Maneiro SIDOR C.A. Estructurar una herramienta informática, para la determinación de cada uno de los costos de mantenimiento y reparación de los principales sub conjuntos del taller zonal de laminación en caliente de la siderúrgica del Orinoco Alfredo Maneiro SIDOR C.A. Presentar a manera de informe los costos totales de mantenimiento de cada uno de los subconjuntos principales del taller zonal del laminador en caliente de la siderúrgica del Orinoco Alfredo Maneiro SIDOR C.A. PLAN DE TRABAJO INICIAL Realización de los cursos de inducción ofrecidos de forma obligatoria por la siderúrgica del Orinoco Alfredo Maneiro. Sobre seguridad, industrial, control de emergencias, socio política, entre otros. Según lo establecido de acuerdo a las exigencias de ingreso de personal de SIDOR C.A. Recorrido de seguridad del área de proceso de laminación en caliente, con la finalidad de conocimiento del área y condiciones de riesgos. Identificación y estructuración de los costos de mantenimiento de los principales subconjuntos a evaluar del laminador en caliente. Con la finalidad de la familiarización y conocimiento de los costos generados dentro del taller zonal de laminación en caliente de la siderúrgica del Orinoco Alfredo Maneiro. SIDOR, C.A. Determinación y cálculo de todos los costos de mantenimiento de los principales subconjuntos; rodillos de hornos, soporte soplante, válvula HUNT, guía de entrada, rodillo de entrada a la cizalla, rodillo levanta bucle, mandril, rodillos salida B6. Todo esto posible con la ayuda del SAP y a través de la herramienta informática diseñada como solución a las necesidades presentadas dentro del taller zonal del laminador en caliente. Y lograr de esta forma la evaluación, control y optimización de los costos totales en los que se incurren en el taller zonal. Presentación y revisión del informe técnico de costos de mantenimiento. Una vez finalizada la actividad, se procede a la entrega del informe técnico realizado en base a la actividad asignada por parte de la organización. LOGROS DEL PLAN ACORDADO 1. Realización de los cursos de inducción ofrecidos por la siderúrgica del Orinoco Alfredo Maneiro. Sobre seguridad industrial, control de emergencias, socio Política, control de calidad entre otras. SIDOR C.A., Tiene el gran compromiso de mantenerse como una de las mejores empresas siderúrgicas de Latinoamérica, en cuanto a seguridad se refiere. Este compromiso es de todos y cada uno de los trabajadores quienes deben contribuir con este desafío, el cual es posible de consolidar a través de la inducción de las normas de la institución de diversas índoles. Una vez en el área, la enseñanza de todo lo referente a la misma en relación a su objetivo, riesgos y del proceso que se realice o a la actividad a la que se dedique. Para el caso de la planta de laminación en caliente, todo esto se lleva a cabo debido a que los trabajos que desarrolla el personal de mantenimiento son los más críticos de la empresa, por el riesgo que implica el contacto directo del hombre con los equipos. Otro factor de importancia fundamental es el hecho de que las tareas de mantenimiento son muy poco repetitivas, y obliga a analizarlas, cada vez, en pro del control de condiciones de riesgos en muchos casos desconocidos. 2. Recorrido de seguridad del área de proceso de laminación en caliente. La seguridad industrial es un aspecto primordial en el funcionamiento de cualquier empresa en el mundo, la cual, en los últimos años ha sufrido transformaciones en cuanto enfoque y filosofía conceptual se refiere. Cada vez más el mundo globalizado exige estándares de seguridad óptimos, para que las empresas sean competitivas. En ese orden de ideas, las industrias siderúrgicas como SIDOR C.A. que, por su naturaleza, resultan ser empresas críticas desde el punto de vista de seguridad, se han impuesto fuertes exigencias al respecto. En el caso de SIDOR C.A., Se tienen cifradas esperanzas de alcanzar niveles de excelencia comparables con siderúrgicas niponas, que están a la vanguardia en la materia. Una de las estrategias de gestión de mayor importancia en materia de seguridad son los recorridos con el acompañamiento de algún representante de la jefatura del sector o analista de higiene y seguridad. En estos recorridos se explican las condiciones de riesgo, el por qué del uso de los equipos de protección personal, qué se debe hacer en caso de emergencias, accidentes, protecciones contra incendios o condiciones anormales, y la actividad y funcionamiento del área. 3. Identificación y estructuración de los costos de mantenimiento de los principales subconjuntos a evaluar del laminador en caliente. En toda organización es fundamental el control de los costos involucrados en la producción de bienes y servicios, pues de su racionalidad depende la rentabilidad y subsistencia de la empresa, unidad de negocios, unidad funcional o departamento. La contabilidad de costos o gerencial se encarga principalmente de la acumulación y del análisis de la información relevante para uso interno de los gerentes en la planeación, control y la toma de decisiones. (Ralph S. Polimeni) (P.3). Indudablemente ésta teoría no es la excepción para el taller zonal de laminación en caliente, donde sus ingenieros están interesados en mantener controlados los costos de mantenimiento de los principales subconjuntos generados en el taller. Buscando optimizar costos y una mejor planeación de las actividades o servicios prestados, para lograr una comprensión de los resultados tenidos o esperados y su impacto en el área y en toda la organización. Por otra parte se dice que: La contabilidad de costos es una técnica o método para determinar el costo de un proyecto, proceso o producto utilizado por la mayor parte de las entidades legales de una sociedad, o específicamente recomendado por un grupo autorizado de contabilidad. (National Association of Accountants. Statement o Management Accounting) (N° 2) (P.25). Sin duda alguna la contabilidad de costos es el proceso de: Identificación: reconocimiento y evaluación de las transacciones comerciales y otros hechos económicos para una acción contable apropiada. Medición: la cuantificación, que incluye estimaciones de las transacciones comerciales u otros hechos económicos que se han causado o pueden llegar a causarse. Análisis: la determinación de las razones y las relaciones de la actividad informada con otros hechos y circunstancias de carácter económico. Preparación e interpretación: la coordinación de la contabilización y /o la planeación de datos presentados en forma lógica para que satisfagan una necesidad de información, y en caso de ser apropiadas, que incluyan las conclusiones sacadas de esos datos. Comunicación: la presentación de la información pertinente a la gerencia y otras personas para uso interno y externo. La fase inicial en el estudio de cualquier área o tema nuevo, implica la familiarización con sus conceptos y sus terminologías particulares. Este proceso ayuda y fortalece enormemente la identificación de los costos que intervienen en la actividad y ayuda a su correcta estructuración. Una vez determinados e identificados cada uno de los componentes de los subconjuntos, materiales y suministros utilizados para su mantenimiento, es el factor preciso para lograr la estructuración de los mismos. Taller Zonal Se define como Taller Zonal (TZ), a la unidad que suministra recursos y mano de obra, para las reparaciones pertenecientes a una planta o superintendencia de mantenimiento asignado, especifica de SIDOR C.A. Físicamente este taller se encuentra en la misma planta donde presta sus servicios. (El modelo organizativo de mantenimiento en SIDOR) (P.24). Los elementos de costos de un producto o sus componentes son los; materiales directos, mano de obra directa y costos indirectos de mantenimiento. Esta clasificación suministra a la gerencia la información necesaria para la medición del ingreso y la fijación de precio del producto. A continuación se definen los elementos de un producto: Los materiales y repuestos son los principales recursos que se usan en la producción, fabricación o prestación de un servicio; estos se transforman en bienes terminados dependiendo del caso, con la adición de la mano de obra directa y costos indirectos necesarios. En él se encuentran los gastos de materiales y repuestos de todo tipo, requeridos para llevar a cabo el mantenimiento. Entre ellos podemos mencionar: materiales y repuestos mecánicos e hidráulicos (válvulas, tuberías, bombas, ejes reductores, rodamientos, entre otros), materiales y repuestos eléctricos/electrónicos (interruptores, resistencias, conectores, cables, transformadores, fusibles, entre otros) materiales y repuestos de uso general para mantenimiento (cinta aislante, conectores, terminales, rotuladores, electrodos de soldadura entre otros) e insumos varios para mantenimiento (grasas, esmaltes, selladores entre otros). El costo de los materiales se divide en directos e indirectos, de la siguiente manera: Materiales directos: son todos los que puedan identificarse en la fabricación, producción de un producto o en la prestación de un servicio, fácilmente se asocian con este y representan el principal costo de materiales en la actividad llevada a cabo. Los materiales directos en el mantenimiento de los subconjuntos son todos los repuestos necesarios para llevar a cabo el mantenimiento. Materiales Indirectos: son aquellos involucrados en el mantenimiento de un producto, pero no son materiales directos. Estos se incluyen como parte de los costos indirectos de mantenimiento. Se consideran materiales indirectos los aceites lubricantes, equipos de protección personal, productos solventes o disolventes utilizados para la limpieza de los subconjuntos entre otros. La mano de obra es el esfuerzo físico y mental empleados en el mantenimiento de un sub conjunto. Los costos de mano de obra pueden dividirse en mano de obra directa y mano de obra indirecta, como sigue: Mano de obra directa: es aquella directamente involucrada en el mantenimiento de un subconjunto y puede asociarse con éste con facilidad y que representa un importante costo de mano de obra en la elaboración de un mantenimiento. En el mantenimiento de los subconjuntos la mano de obra directa está conformada bien sea; por personal propio o contratado: técnicos hidráulicos mecánicos, soldadores, electromecánicos y operadores de maquinarias y herramientas. El cual es el grupo técnico responsable de ejercer el mantenimiento y la reparación necesaria a todos los subconjuntos que ingresen al taller zonal. Mano de obra indirecta: es aquella involucrada en el mantenimiento del subconjunto que no se considera mano de obra directa. La mano de obra directa se incluye como parte de los costos indirectos de mantenimiento. El trabajo de un supervisor de planta, el coordinador contratista, y técnicos de seguridad industrial forman parte de la mano de indirecta que interviene en el mantenimiento de los subconjuntos. Los costos relacionados con la mano de obra propia no son más que los pagos asociados al personal que trabaja y forma parte de la nómina de la empresa. En este grupo se agrupan los gastos derivados de la cancelación de beneficios a los trabajadores de la empresa. Por otro lado en los costos de la mano de obra contratada se agrupan los gastos derivados de la contratación externa a la empresa. Su volumen y tipo dependen de las necesidades propias de los centros de costos que la demandan, por lo que puede estar directa o indirectamente relacionada con la producción, pudiendo, además, ser permanente o temporal según se requiera. Los costos indirectos de mantenimiento se utilizan para acumular los materiales indirectos, la mano de obra indirecta y los demás costos indirectos de mantenimiento que no pueden identificarse directamente con la actividad llevada a cabo, en este caso el mantenimiento de los sub conjuntos. Dentro de este renglón se ubican el servicio de montacargas, traslado de contratistas, servicios de herramientas de contratistas, las depreciaciones de los equipos de fábrica y almacenamiento de repuestos e insumo si fuese el caso. 4. Determinación y cálculo de todos los costos de mantenimiento de los principales subconjuntos; rodillos de hornos, soporte soplante, válvula HUNT, guía de entrada, rodillo de entrada a la cizalla, rodillo levanta bucle, mandril, rodillos salida B6. Después del análisis y reconocimiento a profundidad de los costos de materiales y repuestos, mano de obra involucrada y los diferentes insumos en los que se incurren para llevar a cabo el proceso de mantenimiento de cada uno de los sub conjuntos del laminador en caliente, se elaboró una estructura de costos de acuerdo a las necesidades del taller zonal antes mencionadas. (Véase Figura 5). Materiales y Respuestos de Mantenimiento Directos Indirectos Directa Costos de Mantenimiento Mano de Obra de Mantenimiento Indirecta Materiales Indirectos Costos Indirectos de Mantenimiento Mano de obra Indirecta Otros Costos Indirectos Figura 5. Costos de Mantenimiento Fuente: elaboración propia. Costos de Mantenimiento A través del Sistema SAP se recolectaron todos los datos, costos, códigos y descripción de cada uno de los elementos y las cantidades necesarias para llevar a cabo los mantenimientos dentro del taller zonal. Para el cálculo de los materiales, se determinan las cantidades de repuestos para cada mantenimiento correspondiente a cada subconjunto, al igual que la descripción del artículo o tipo de presentación del envase si es él caso, código, unidad de medida, y costo unitario. Todo esto con la ayuda del SAP, así como la información manejada por los ingenieros. Para el cálculo de la mano de obra, se toma en cuenta las horas promedio de mantenimiento empleadas por los grupos técnicos que actúan dentro del taller zonal, de acuerdo a la actividad realizada. Especificando que tipo de trabajador es, si es propio o contratado y el número de horas consumidas por actividad, también el costo unitario por hora de cada trabajador, de acuerdo a su especialidad dentro de la actividad asignada y el costo total de horas de mantenimiento para cada sub conjunto. El costo indirecto de mantenimiento está constituido por los materiales que intervienen indirectamente, así como la mano de obra indirecta derivada de los dos elementos anteriormente mencionados. Para su cálculo se especifican, previos a una correcta asignación de costos, el número de horas utilizadas y su costo por hora. Seguidamente, una vez concretada y ordenada la información recaudada se determinaron los costos generados dentro del taller zonal, mediante la base de datos creada en Excel, dónde se muestra a detalle la metodología aplicada para obtener los costos totales, dónde por cada elemento de costo, se evalúan cada uno de los de los subconjuntos. Siguiendo los lineamientos de la estructura de costos previamente elaborada se logra la determinación de cada uno de los aspectos que se deben abarcar para el cálculo de los costos de mantenimiento de los principales sub conjunto. Utilizando como ejemplo el sub conjunto, rodillos de hornos. Estos aspectos son: Costos de Materiales de Mantenimiento Tabla 1. Costos de Materiales de mantenimiento de los principales Sub conjuntos del horno. Fuente: Elaboración Propia. De esta manera se observan los costos totales, tanto de los materiales directos como los indirectos en los que se incurren para el mantenimiento de los principales sub conjuntos. Se refleja el costo total de la sumatoria de todos los materiales directos, indirectos, así como el total de materiales utilizados en general para cada sub conjunto y el total costo de todos los materiales utilizados para hornos. Para el soporte soplante y IV reversible también se observan los costos de materiales correspondientes. (Véase anexo 1, anexo 2). La herramienta de Excel ofrece el despliegue de sus pestañas, permitiendo la visualización de cada uno de los materiales utilizados para el mantenimiento de los rodillos de de hornos. Donde se especifican los códigos de cada repuesto, la cantidad utilizada, su precio unitario, la unidad de medida y el costo de cada uno, así como el total de materiales directos para el mantenimiento. (Véase Tabla 2). Tabla 2. Costos de Materiales directos de mantenimiento de rodillos de hornos. Fuente: Elaboración Propia. El total de cada uno de los materiales, se obtiene multiplicando la cantidad de ese material por el precio unitario de ese repuesto o material, y la sumatoria de cada uno de los totales, es igual al total de materiales directos de mantenimiento de rodillos de hornos. Lo mismo se aplico para cada uno de los sub conjuntos y otro ejemplo de estructura de costos de materiales directos se puede observar para la guía de entrada del tren continuo. (Véase anexo 3). Los materiales indirectos de mantenimiento son calculados de la misma manera que los materiales directos. Usando la misma estructura para todos los sub conjuntos (Véase Tabla 3). Tabla 3. Costos de Materiales indirectos de mantenimiento de rodillos de hornos. Fuente: Elaboración Propia. De igual manera la herramienta informática, permite la visualización de los materiales de mantenimiento directos e indirectos, de forma global y resumida. (Véase tabla 4) Tabla 4. Costos de materiales de los Sub conjuntos. Fuente: Elaboración Propia. Mano de Obra de Mantenimiento La siguiente tabla muestra claramente aspectos esenciales para el cálculo del costo de mano de obra de mantenimiento de los sub conjuntos, entre los cuales se encuentran: el costo de las horas hombre para cada especialidad (contratado y propio), duración del mantenimiento por sub conjunto, número de trabajadores por mantenimiento realizado. (Véase tabla 5). Tabla 5. Costos de mano de obra directa de mantenimiento de rodillos de hornos. Fuente: Elaboración Propia. El costo total de bolívares por hora se obtiene de la multiplicación de, el número de horas por la cantidad de bolívares por hora multiplicado por el número de trabajadores que lleva a cabo la actividad. De igual manera se estructuraron todos los sub conjuntos en base a la mano de obra directa. El mismo procedimiento utilizado anteriormente se aplica para el cálculo de mano de obra indirecta. (Véase tabla 6). Otro caso de mano de obra tanto directa o indirecta se observa la válvula hunt (véase anexo 4). Tabla 6. Costos de mano de obra indirecta de mantenimiento de rodillos de hornos. Fuente: Elaboración Propia. En el caso de los coordinadores contratistas y los técnicos de seguridad se toman en cuenta dos horas diarias dedicadas aproximadamente por el mantenimiento de cada subconjunto. Y su costo de bolívares por hora se deriva a razón de 20 días hábiles trabajados. Es importante resaltar que por cada actividad realizada interviene la presencia de un supervisor. Para el cálculo de la mano de obra es necesaria la utilización de las horas promedio de mantenimiento de los subconjuntos, generadas por el taller zonal de laminación en caliente. Dónde se especifica la actividad realizada, y el número de trabajadores que intervienen. (Véase tabla 7). El tren continuo es el que requiere mayor inversión de horas. (Véase anexo 5). Tabla 7. Horas promedio de mantenimiento de hornos. Fuente: Taller Zonal Costos de indirectos de mantenimiento La visualización de los costos indirectos de mantenimiento, se da de la siguiente manera:(Véase tabla 8). Una vez realizada las estructuraciones el costo indirecto con mayor impacto económico fue el de los enrolladores. (Véase anexo 6). Tabla 8. Costos indirectos de Mantenimiento de hornos. Fuente: Elaboración Propia Para el cálculo de los costos indirectos de mantenimiento se toma en cuenta el número de horas de la actividad o servicio considerados como indirectos, arrastrados de resultados anteriores. Para los casos de servicio de montacargas y los servicios de herramientas de contratistas se calculan a base de dos horas aplicadas aproximadamente por cada sub conjunto y el servicio de montacargas se evalúa a razón de 20 días hábiles, trabajados. (Véase tabla 9) y también (Véase anexo 7 y 8). Tabla 9. Costos indirectos de Mantenimiento de rodillos de hornos Fuente: Elaboración Propia En los costos indirectos se permite observar detalladamente la fracción correspondiente a materiales indirectos, Mano de obra directa y costos indirectos de Mantenimiento, este último, detallado en su totalidad como corresponde. En esta tabla presentada a continuación se exhiben los costos totales obtenidos de cada uno de los sub conjuntos del laminador en caliente (Véase tabla 10). Tabla 10. Costos Totales de Mantenimiento de los Sub conjuntos. Fuente: Elaboración Propia La herramienta creada en excel ofrece la ventaja de visualizar todos los costos que se generan en el taller zonal a causa del mantenimiento de los subconjuntos, desde los costos de cada sub conjunto según su categoría hasta los costos totales finales. (Véase tabla 11). Tabla 11. Costos Totales de Mantenimiento de los Sub conjuntos. Fuente: Elaboración Propia Poner a hablar a las cifras que arroja cualquier actividad llevada a cabo es un poco difícil, explicar, analizar e interpretar esas cifras nos ayuda a reflejar el ritmo a las que se sujetan y su comportamiento dentro de la actividad que nos interesa evaluar. El siguiente análisis tiene como finalidad conocer el comportamiento de los costos de mantenimiento de los principales subconjuntos del laminador en caliente y estudiarlos profundamente de manera que se puedan evaluar objetivamente, su comportamiento y procedencia, todo ello después de efectuar, realizar y analizar las respectivas operaciones matemáticas para calcular las variaciones entre los diferentes tipos de costos considerados y a través de los cuales podemos determinar mil y una razón por la cual se deben mantener en pie o mejorarlos. Determinando así su desempeño, bien sea, positivo o negativo, su optimización y el mejoramiento de los mismos. Dentro de la estructura de los costos de mantenimiento, cada elemento genera o aporta un porcentaje de costo que permite observar cuál de estos está impactando de manera significativa al taller zonal de laminación en caliente. (Véase tabla 12). Tabla 12. Costos Totales de Mantenimiento expresados porcentualmente. Fuente: Elaboración Propia De acuerdo a esta estructura de costos se pueden deducir los siguientes aspectos visualizados: El costo de mantenimiento más elevado incurrido dentro del taller zonal corresponde al mantenimiento del mandril, el cual representa un 41,93% en relación al 100% representado por la totalidad de los costos de mantenimiento de los principales sub conjuntos evaluados. Todos los costos que lo conforman son los más altos en comparación a los demás, exceptuando, el costo de mano de obra directa el cual cuenta con un 34,30%, que en relación a la guía de entrada difieren en un 5%. La guía de entrada por su parte figura en segundo lugar como el segundo costo más alto dentro de los mantenimientos realizados a los principales sub conjuntos, representada por un 32,62%. Donde el más resaltante corresponde a la mano de obra directa con el 38,96%. Por otra parte el rodillo levanta bucle, sin restarle importancia dentro del taller zonal ni en el área de laminación en caliente representa solo un 1,11% del costo total de mantenimiento de los principales subconjuntos evaluados. Los costos de mano de obra indirecta correspondientes a los principales sub conjuntos evaluados del laminador en caliente coinciden uniformemente, están representados por un 12,50% cada uno. Los materiales directos utilizados para el mantenimiento de la válvula HUNT corresponden a un 13,50%, este porcentaje en relación a los demás subconjuntos es el tercero más alto en cuanto a esta clasificación se refiere. La guía de entrada y el mandril se pueden relacionar al momento de llevar a cabo sus mantenimientos, debido a que integran los porcentajes más altos derivados de la mayor utilización de materiales directos e indirectos, con un 36,51% y 38,65% respectivamente, con una diferencia mínima de 2,14%. El mandril por otro lado lidera entre los sub conjuntos con respecto a los costos indirectos de mantenimiento, debido a que representa la mayor porción de costos en relación a esta clasificación con un 34,85%. La diferencia entre este sub conjunto y la guía de entrada que son los más altos de este renglón es de 5,65%. En otro sentido el rodillo levanta bucle es el sub conjunto en donde menos costos indirectos de mantenimiento se aplican, representado por un 4,94% del 100% de los costos. Diferenciándose del mandril por un 29,91%. De los sub conjuntos evaluados el mandril es el que causa mayor impacto económico, debido a la cantidad de materiales necesarios para su mantenimiento y los costos indirectos que en él intervienen. Aunque su mano de obra directa se encuentre 4,66% por debajo de la requerida por la guía de entrada, que es el segundo sub conjunto con mayor impacto económico dentro del taller zonal. La gráfica mostrada a continuación permite visualizar por cada sub conjunto la influencia que tiene cada elemento de costo que en el interviene. Y el impacto que causa (Véase gráfico 1) Gráfico 1. Costos Totales de Mantenimiento según el sub conjunto Fuente: Elaboración Propia Los costos totales de mantenimiento de los subconjuntos pueden ser visualizados de igual manera según el tipo de costo al que pertenezca. (Véase gráfico 2). Gráfico 2. Costos Totales de Mantenimiento según el Tipo de Costo. Fuente: Elaboración Propia Por medio de este gráfico circular se evidencia el impacto económico de analizado porcentualmente de cada uno de los sub conjuntos evaluados, o la magnitud de los mismos, con respecto al costo de mantenimiento. (Véase gráfico 3). Gráfico circular 1. Costos Totales de Mantenimiento. Fuente: Elaboración Propia Finalizada la investigación y el estudio realizado en el taller zonal del laminador en caliente, queda establecida la metodología para el cálculo de los costos de mantenimiento de los principales sub conjuntos del laminador en caliente. Dando así la creación de un instrumento de estudio y evaluación de costos de mantenimiento para el taller zonal de laminación en caliente de la Siderúrgica del Orinoco Alfredo Maneiro, SIDOR C.A., sustentado en la herramienta creada en Excel para el cálculo de dichos costos. Acciones a Seguir: Verificar si realmente los costos totales de mantenimiento más elevados de acuerdo a todos los materiales, mano de obra y costos indirectos involucrados son realmente necesarios para llevar a cabo la actividad, de manera que se encuentren debidamente asignados y no exista ningún tipo de exceso innecesario. Reducir en su máxima expresión el consumo de materiales e insumos necesarios para llevar a cabo el mantenimiento de cada uno de los sub conjuntos en función del ahorro y una utilización considerable. Presupuestar los materiales, insumos y servicios, posterior al análisis y optimización del consumo histórico, utilización y productividad de mano de obra y equipos, para lograr mejores costos en el proceso de mantenimiento de cada uno de los subconjuntos. Hacerle un seguimiento constante a la mano de obra utilizada de manera que en cada actividad de mantenimiento a los sub conjuntos se apliquen únicamente las horas consideradas necesarias para llevar a cabo la actividad y el número de trabajadores idóneos. Registrar los consumos detallados para cada subconjunto que se interviene a manera de mejorar la data para investigaciones posteriores. FACILIDADES Y DIFICULTADES La información necesaria para llevar a cabo la actividad se encontró muy bien desglosada y estructurada, en cuanto a códigos, costos y descripción. El sistema utilizado para contabilizar las actividades y los recursos utilizados es sencillo de manejar y muy completo, en cuanto a suministro de información se refiere. Facilidades Buen ambiente de trabajo destinado al buen y completo desarrollo de la actividad dentro de la organización. Apoyo para la ejecución de la actividad por parte de todos los integrantes del área de trabajo. Falta de computadoras asignadas a los pasantes a tiempo completo para llevar a cabo la actividad asignada dentro de la organización. Dificultades Difícil o imposible Acceso a algunos costos considerados confidenciales para la empresa. APRECIACIÓN SOBRE LOS CONOCIMIENTOS ADQUIRIDOS La contabilización de costos es una técnica o método utilizado básicamente para determinar el costo de un proyecto, producto o servicio. Durante el proceso de pasantías la teoría de todo lo referente a la contabilización de costos se arraiga o afianza más, debido a que es el pan de cada día de cada una de las empresas y organizaciones, desde la más pequeña hasta la más grande. En este caso el taller zonal del área de laminación en caliente de la siderúrgica del Orinoco Alfredo Maneiro no será la excepción y como en todas las demás organizaciones los elementos del costo o sus componentes junto a sus diversas técnicas o métodos de contabilización, intervienen en sus distintas formas para determinar el costo del servicio prestado en cuanto a mantenimiento y reparación se refiere dentro del taller zonal del laminador en caliente. Dentro del proceso de pasantías llevado a cabo, todos los conocimientos adquiridos en el trayecto de la carrera fueron de gran utilidad dejando clara la importancia de la contabilidad de costos, encargada principalmente de la acumulación y del análisis para uso interno de los gerentes para la planeación, control y la toma de decisiones. Para llevar a cabo la actividad dentro de la empresa según lo exigido se tomaron en cuenta todos los aspectos teóricos y prácticos adquiridos. Siendo de gran utilidad e importancia el aprendizaje del concepto general de costos, y la identificación correcta tanto de los elementos del costo, como todas las clasificaciones de costos existentes según su naturaleza, bien sea en relación a la producción, en relación con el volumen o de repente si serian variables, fijos, mixtos, relevantes, comprometidos entre otros. Teniendo en cuenta que para tomar decisiones basadas en la estructura de costos, y teniendo presente que para un administrador una de sus principales tareas será minimizar los costos, entonces es importante conocer e identificar perfectamente sus componentes. El manejo, estructuración, cálculo y diseño de la herramienta contable represento para el taller zonal de laminación en caliente una excelente ayuda y un factor importante para el control, visualización y cálculo de los costos derivados del mantenimiento de los principales sub conjuntos del laminador en caliente, Gracias al análisis y estructuración de los costos de mantenimiento de los principales sub conjuntos del laminador en caliente, la información que se puedan derivar de la información considerada relevante para el uso interno del área, favorece a la planeación y control de la misma. Suministra puntos claves necesarios para evaluar el desempeño en cuanto a los costos de mantenimientos generados dentro del taller zonal se refiere, el impacto económico que puedan causar estos costos y el comportamiento de cada uno de ellos en relación al tipo de sub conjunto y tipo de costos. CONCLUSIÓN Del estudio realizado sobre la evaluación de costos de mantenimiento de los principales sub conjuntos del laminador en caliente de SIDOR, se puede concluir lo siguiente: La estructura de costos elaborada es de gran ayuda ya que por medio de ella se analizaron y agruparon detalladamente cada uno de los elementos básicos que participan en la realización de los servicios de mantenimiento realizados por el taller zonal a los principales subconjuntos del laminador en caliente: materiales directos de mantenimiento, materiales indirectos de mantenimiento, mano de obra directa, mano de obra indirecta y los costos indirectos de mantenimiento. Y se obtuvieron cantidades específicas para cada actividad de mantenimiento. La información obtenida para el cálculo de los costos, fue vaciada en la herramienta informática creada, la cual permite por medio de formulas establecidas determinar el costo de cada uno de los mantenimientos realizados dentro del taller zonal a los principales sub conjuntos del laminador en caliente, generando así una instrumento contable de gran utilidad para el cálculo de los costos generados y su representación gráfica. Dentro de los cálculos más resaltantes entre los sub conjuntos evaluados el mandril es el que causa mayor impacto económico, debido a la cantidad de materiales necesarios para su mantenimiento y los costos indirectos que en él intervienen. Aunque su mano de obra directa se encuentre 5% por debajo de la requerida por la guía de entrada, que es el segundo sub conjunto con mayor impacto económico dentro del taller zonal. Una vez logradas las pautas establecidas en cuanto al plan de trabajo acordado queda a disposición la base de datos donde se muestra de forma rápida, sencilla, conjunta y desglosada todos los costos que intervienen en el proceso de mantenimiento de los principales subconjuntos del laminador en caliente, logrado a través de bases teóricas y debido a la necesidad presentada por parte del taller zonal. RECOMENDACIONES Del estudio realizado sobre la evaluación de costos de mantenimiento de los principales sub conjuntos del laminador en caliente de SIDOR, se puede recomendar lo siguiente: Utilizar la herramienta creada en Excel antes de emitir una orden de trabajo o solicitud de servicio, de manera que se visualicen perfecta y conjuntamente las cantidades de materiales, mano de obra y costos indirectos necesarios para llevar a cabo los mantenimientos necesarios. Mantener actualizados los precios, y cantidades dentro de la estructura de costos creada de manera que se reflejen correctamente y suministren la información pertinente y necesaria a la hora de llevar a cabo algún tipo de mantenimiento o reparación dentro del taller. Evaluar periódicamente cada uno de los subconjuntos mediante la estructura de costos realizada tomándola en cuenta para visualizar el comportamiento, magnitud y el impacto que causa en relación a todos los costos, con la intención de no permitir incrementos en costos injustificables. Utilizar la herramienta creada ya que permite evaluar, visualizar, comparar, cerciorar, controlar, reconocer y hasta optimizar los costos generados de los mantenimientos de los principales sub conjuntos del laminador en caliente de la siderúrgica del Orinoco Alfredo Maneiro. BIBLIOGRAFÍA CATACORA CARPIO, FERNANDO (1998), Sistemas y Procedimientos Contables, Mc Graw –Hill, Inter. América de Venezuela. RALPH S. POLIMENI – FRANK J. FABOZZI – ARTHUR H. ADELBERG (1994).Contabilidad de Costos. Tercera Edición Caracas Venezuela. Editorial Mc Graw Hill. Gerencia General de Mantenimiento y Servicio. El modelo Organizativo de Mantenimiento en SIDOR C.A. LANDEAU, R. (2007). (1era.ed.).Caracas: Alfa. Elaboración de trabajos de investigación. CÁRDENAS N. RAÚL, Contabilidad de costos 1, IMPC, México 2001. BACKER, JACOBSEN, RAMIREZ, PADILLA, Contabilidad de costos, México, Mc Graw – Hill, segunda edición, 1990. BRINMSOM, JAMES. Contabilidad por actividad. Editorial Alfa Omega. GÓMEZ, RONDÓN, FRANCISCO. Contabilidad de costos. Semestre I y II. Editorial U.C.V. GÓMEZ, RONDÓN, FRANCISCO. Contabilidad I y II. Editorial U.C.V. NEUMER, JOHN. Contabilidad de costos. Editorial. Uteha. RAMÍREZ, ARFILIO. Contabilidad de costos. Editorial Miguel Presa. RAMÍREZ PADILLA, DAVID. Contabilidad administrativa. (5ta Edición). Editorial Mc Graw Hill. SÁEZ TORRECILLA, ÁNGEL Y OTROS. Contabilidad de costos y contabilidad de gestión. Editorial Mc Graw Hill. ANEXOS Anexo 1. Costos de Materiales de mantenimiento de los principales Sub conjuntos del IV reversible. Fuente: Elaboración Propia. Anexo 2. Costos de Materiales de mantenimiento de los principales Sub conjuntos del tren Continuo. Fuente: Elaboración Propia. Anexo 3. Costos de Materiales directos de mantenimiento de la guía de entrada. Fuente: Elaboración Propia. Anexo 4. Costos de mano de obra directa e indirecta de mantenimiento de válvula hunt. Fuente: Elaboración Propia. Anexo 5. Horas promedio de mantenimiento del tren continuo. Fuente: Taller Zonal Anexo 6. Costos indirectos de Mantenimiento de hornos. Fuente: Elaboración Propia Anexo 7. Costos indirectos de Mantenimiento del Mandril Fuente: Elaboración Propia Anexo 8. Costos indirectos de Mantenimiento de rodillos de salida B6 Fuente: Elaboración Propia