“OPTIMIZACIÓN DEL SISTEMA DE COMPRAS DE

Anuncio

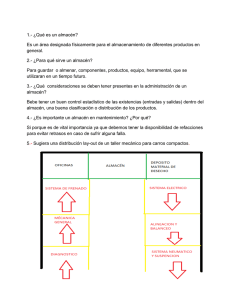

Universidad Tecnológica de Querétaro Firmado digitalmente por Universidad Tecnológica de Querétaro Nombre de reconocimiento (DN): cn=Universidad Tecnológica de Querétaro, o=Universidad Tecnológica de Querétaro, ou, [email protected], c=MX Fecha: 2013.05.10 11:32:29 -05'00' UNIVERSIDAD TECNOLOGICA DE QUERETARO Nombre del proyecto: “OPTIMIZACIÓN DEL SISTEMA DE COMPRAS DE MATERIAL INDIRECTO” Empresa: AUTOLIV STEERING WHEELS MEXICO S A de R L Memoria que como parte de los requisitos para obtener título de: INGENIERO EN PROCESOS Y OPERACIONES INDUSTRIALES Presenta: ADRIANA UGALDE RENDÓN Asesor de la UTEQ M. en I. Eduardo J del Bosque M Asesor de la Empresa Ing. Hernán Magallón Cachú Santiago de Querétaro, Abril 2013 Resumen El objetivo de este proyecto fue optimizar el proceso que se lleva a cabo para la compra de material indirecto y refacciones disminuyendo de 45 días a 30 días. EL problema que se generaba es que el tiempo de paro de una línea se puede prolongar por la falta de alguna pieza llevando como consecuencia que no se entregue en tiempo al cliente. Se implementaron mejoras tales como: la reducción de la ruta de aprobación y la se creación de número de MC a las partes, las mejoras mencionadas ayudaron a reducir el tiempo de compra, llegando así las partes en tiempo de acuerdo a nuestro stock de inventario. Después de monitorear el proceso se decidió reducir la ruta de aprobación con el cual una vez que se aplica se obtuvieron buenos resultados, logrando cumplir con el objetivo en el 3er mes. 2 Abstract The objective of this project was to optimize the process that takes place for buying indirect material and parts decreased from 45 days to 30 days. The problem that is generated is that downtime of a line can be extended by the lack of any parts being due not ship in time to the customer. Improvements were implemented such as: reducing the approval route and is creating MC many parties, these improvements helped to reduce the time of purchase, thus leading time parts according to our stock inventory. After monitoring the process it was decided to reduce the approval route through which applies once good results were obtained, failing to meet the goal in the 3rd month. . 3 Dedicatorias A Dios, por permitirme llegar a este momento tan especial en mi vida. Por los triunfos y los momentos difíciles que me han enseñado a valorarlo cada día más. A mi familia en general, porque me han brindado su apoyo incondicional y por compartir conmigo buenos y malos momento A mis compañeras, que gracias al equipo que formamos logramos llegar hasta el final del camino y que hasta el momento, seguimos siendo amigas: Ary y Susa Agradecimientos Agradezco a Dios por protegerme durante todo mi camino y darme fuerzas para superar obstáculos y dificultades a lo largo de toda mi vida. Agradezco también la confianza y el apoyo brindado por parte de mis padres, que sin duda alguna en el trayecto de mi vida me ha demostrado su amor, corrigiendo mis faltas y celebrando mis triunfos. 4 Índice Página Resumen ................................................................................................................. 2 Abstract ................................................................................................................... 3 Dedicatorias ............................................................................................................ 4 Agradecimientos...................................................................................................... 4 Índice ....................................................................................................................... 5 I.INTRODUCCIÓN ................................................................................................ 14 II.ANTECEDENTES .............................................................................................. 17 III.JUSTIFICACIÓN ............................................................................................... 20 IV.OBJETIVOS ...................................................................................................... 23 V.ALCANCES........................................................................................................ 23 VI.FUNDAMENTACION TEÓRICA ....................................................................... 25 VII. PLAN DE ACTIVIDADES ................................................................................ 29 VIII.RECURSOS MATERIALES Y HUMANOS ..................................................... 30 IX.DESARROLLO DEL PROYECTO .................................................................... 32 X.RESULTADOS OBTENIDOS............................................................................. 53 XI.ANALISIS DE RIESGO ..................................................................................... 54 XII.CONCLUSIONES ............................................................................................ 54 XIII.RECOMENDACIONES ................................................................................... 55 XIV.REFERENCIAS BIBLIOGRAFICAS ............................................................... 56 5 DATOS GENERALES DE LA EMPRESA Autoliv Querétaro West (AQW) se encuentra ubicada en Circuito El Marqués Norte #25 dentro del Parque Industrial El Marqués, poblado el Colorado en el municipio El Marqués en Querétaro, México, C.P. 76246. Pertenece a la razón social Autoliv Steering Wheels México S. de R.L de C.V, siendo una de las 2 plantas ubicadas en el estado de Querétaro del corporativo Autoliv, una empresa líder a nivel mundial en seguridad automotriz. Autoliv se inició en 1997 como una fusión Europea de compañías líderes en seguridad para automóviles, Autoliv AV de Suecia y Morton ASP (Automotive Safety Products), la manufacturera líder en Norte América y Asia. Autoliv AB fue pionera en tecnología para cinturones de seguridad en 1956, mientras que Morton ASP líder en el desarrollo de bolsas de aire estuvo incluida en el lanzamiento en 1980 del primer sistema de bolsas de aire, el cual se convirtió en un éxito comercial. Línea de tiempo: En 1992 Autoliv comenzó a manufacturar bolsas de aire para conductor usando un nuevo producto tecnológico de una sola pieza (OPW one-piece-weaving). La patente de esta tecnología resultó ser un instrumento importante para la introducción de la Cortina inflable que se introdujo en 1998. Autoliv AB fue adquirida en 1974 por Gränges Weda AB, la cual se ha dedicado a la fabricación de los retractares para cinturones de seguridad desde 1960. 6 En 1980, el grupo Gränges, después nombrado SAPA, fue adquirido por Electrolux. En 1984 el nombre de Gränges Weda fue cambiado a Electrolux Autoliv. En la década de los 80’s a los 90’s Autoliv se expandió a través de una serie de adquisiciones de fabricantes de cinturones de seguridad en su mayoría en Europa, pero también tuvieron presencia en otros países como Australia y Nueva Zelanda. En Diciembre 2007 la tercera planta de Autoliv en México, AQW (Autoliv Querétaro West), comenzó sus operaciones con el nombre de Autoliv Steering Wheels México. AQW fue construida para la fabricación y venta de módulos de bolsas de aire en distintas posiciones como conductor, pasajero, impacto lateral, cortinas laterales y recientemente bolsas de aire para rodillas. Nuestra estrategia: Nuestra estrategia es ser el proveedor elegido de las manufactureras de vehículos a través de: Liderazgo tecnológico. Capacidad de sistema completo. Sistema de soluciones de seguridad de mayor valor. Costo de eficiencia. Calidad de excelencia. Presencia mundial. 7 Nivel más alto de servicio y compromiso. Empleados dedicados y motivados. Nuestro mercado: Con una estrategia de crecimiento exitosa, Autoliv se ha convertido en el líder mundial en el mercado de $18.5 billones de protección de ocupantes de automóviles. El mercado mundial de volantes, en el que Autoliv entró en 1995, suma a poco más de un billón de dólares, excluyendo electrónicos y otras características que son integradas con el volante. Clientes en Europa suman el 53% de ventas de Autoliv, clientes en Norte América el 24%, clientes en Japón el 11% y clientes en el resto del mundo a casi el 12%. Los mercados individuales más importantes son los Estados Unidos (20%), Alemania (15%), Francia (13%), Japón (9%), Inglaterra (6%), España (5%) y Suecia con (6%) de las ventas. Autoliv estima que actualmente tiene poco más de un tercio del mercado global de productos de protección de ocupantes de carros y que tiene un mercado de bolsas de aire poco mayor a la de cinturones de seguridad. Para bolsas de aire laterales, que fueron inventadas por Autoliv e introducidas en 1994, el mercado global de Autoliv es aproximadamente 40%. En Norte América, Autoliv estima que suma más de un tercio del mercado de bolsas de aire y casi un tercio del mercado de cinturones de seguridad comparado con solo el 10% en 1999. Autoliv empezó a vender cinturones de seguridad en los 8 Estados Unidos en 1993. En el año 2000, Autoliv adquirió el negocio Norte Americano de cinturones de seguridad de NSK. El mercado de cinturones de seguridad de Autoliv también incremento por nuevos contratos. Autoliv entró al mercado de volantes de Estados Unidos en 1998 y ahora tiene un mercado de más del 15%. El mercado para electrónicos de seguridad en Estados Unidos es más del 15%. En Europa, Autoliv estima que su mercado es alrededor del 50%, con mayor mercado en cinturones de seguridad que en bolsas de aire. El mercado de volantes es cercano al 30% y casi el 25% para electrónicos de seguridad. En Japón, Autoliv tiene una fuerte posición en el mercado de infladores de bolsas de aire y crecientes ventas de módulos de bolsas de aire, especialmente en módulos de impacto lateral. Ensamble local de módulos de bolsas de aire empezó en 1998. En el 2000, Autoliv adquirió la segunda compañía de volantes más grande de Japón con un mercado de más del 20%, y en el 2003 la compañía adquirió por completo las operaciones de cinturones de seguridad de NSK Asia. Nuestros competidores: Autoliv comanda, de acuerdo a nuestros estimados, más de un tercio del mercado global para bolsas de aire, cinturones de seguridad y la electrónica relacionada. Nuestra ventaja competitiva es resultado de nuestro liderazgo tecnológico, mayor presencia global y la capacidad de nuestros sistemas, con gran experiencia 9 entodas las áreas. También hemos avanzado posiciones en Asia para tomar ventaja en el gran crecimiento de la región. La empresa automotriz TRW, que cuenta con alrededor de un quinto del mercado, es una empresa norteamericana con acciones en la bolsa de valores de Nueva York. La empresa Takata, que también cuenta con alrededor de un quinto del mercado, es una empresa Japonesa listada en la bolsa de valores de Tokio. Misión: Crear, producir y vender los más avanzados sistemas de seguridad para el automóvil. Visión: Reducir significativamente los accidentes de tránsito, las víctimas mortales y las lesiones. Clientes: Estamos comprometidos con la satisfacción de nuestros clientes y la creación de valor para los conductores. Empleados: Estamos comprometidos con el desarrollo de las habilidades, conocimientos y potencial creativo de nuestro personal. Ética: Nos guiamos por el nivel más alto del comportamiento ético y social. 10 Cultura: Nos basamos en un pensamiento global y en acciones locales. Objetivos: Calidad proactiva en toda la planta. Adherencia a los estándares. Ligar nuestros procesos. Lanzamientos perfectos. Desarrollo y satisfacción de los empleados Política ambiental: Autoliv tomará sus decisiones empresariales cuidadosamente ambientalmente responsable con la relación a sus empleados, clientes, comunidades y países donde éste opera. Política de calidad: Estamos comprometidos con la calidad total y la mejora continua de todos nuestros procesos empresariales para lograr nuestra visión y misión. Nuestro progreso es evaluado regularmente para asegurar la efectividad continua del sistema de administración. 11 Nuestros clientes. Autoliv suministra a todas las grandes empresas manufactureras de vehículos del mundo. Volvo GM Toyota Hyundai Honda Chrysler Ford BMW Jaguar Mitsubishi Nissan Daewoo Audi Mercedes Nuestros productos: Nuestra compañía es líder mundial en seguridad automotriz, pionera en cinturones de seguridad y bolsas de aire, y líder tecnológica con la más amplia oferta de productos de seguridad automotriz. 12 Autoliv no solo desarrolla bolsas de aire o cinturones, también fabrica productos como electrónicos de seguridad, volantes, componentes para asientos, asientos para niños, sistemas de seguridad como la visión nocturna y sistemas de radar. Certificaciones: AQW es una empresa líder mundial que cuenta con la certificación en: ISO TS 16949:2002 ISO 14000 ISO 9001 Premios: También cuenta con los siguientes premios por su excelencia en la calidad de su producto: 13 Nissan regional, 2009 Ford Q1, 2011 The Shingo Prize for Operational Excellence, 2010 Clientes A Volkswagen, 2009 Premio Regional en Calidad, 2009 Reconocimiento por ser una empresa familiarmente responsable, 2011 I.INTRODUCCIÓN Autoliv es una empresa de clase mundial dedicada al diseño y fabricación de productos de seguridad para el automóvil. AQW trabaja bajo las políticas y estándares de la compañía, por lo que su misión y visión se muestran a continuación: 14 AQW trabaja bajo el Sistema de Producción Autoliv (APS), el cual es la principal guía para trabajar con la manufactura de procesos ligados y esbeltos (Lean manufacturing). Para lograr su misión y visión requiere que todo su equipo de trabajo labore bajo el mismo sistema de producción, dentro de este sistema el departamento de Mantenimiento ocupa un lugar importante. Como bien sabemos mantenimiento es una área amplia y de suma importancia para que el funcionamiento de la maquinaria este al 100% según las expectativas de la compañía. En Autoliv, el área de mantenimiento se compone de 6 sub-áreas importantes, en las cuales podemos encontrar a mantenimiento corte, mantenimiento costura, mantenimiento módulos, servicios generales, taller de maquinados y el almacén de refacciones e indirectos. 15 Cada una de esas sub-áreas, requiere de funciones medulares para contribuir con el cumplimiento de los objetivos del departamento y de la compañía. Autoliv en una empresa tipo Tier One que significa entregar material directo a la armadora de automóviles. El sistema de producción Autoliv nos indica que no se debe tener inventario de producto terminado, lo que se produce durante el día es lo que se le envía al cliente al día siguiente, uno de los puntos clave para que las entregas sean en tiempo según lo indique el cliente es tener la disponibilidad de la maquinaria al 100%, lo cual requiere que su sistema de mantenimiento sea eficiente. El sistema mantenimiento de mantenimiento correctivo, requiere mantenimiento de mantenimiento predictivo, TPM y preventivo, sistema de refacciones. Autoliv cuenta con un almacén de refacciones y material indirecto el cual debe proveer todo el material en tiempo y forma. Actualmente el tiempo promedio para la compra de una refacción o material indirectos es de 45 días, esto desde que se hace una solicitud interna por parte del personal de almacén hasta la llegada y actualización de stock. El 60% de ese tiempo es gastado en los procesos de aprobación. Como vemos es un tiempo muy prolongado por lo que están llegando las partes tarde a almacén y no estamos cumpliendo con nuestro stock de seguridad, las cantidades están llegando debajo de su mínimo, lo que nos está generandotiempo 16 muerto en las maquinas por falta de las mismas y en producción por falta de algunos consumibles que afectan directamente la operación. II.ANTECEDENTES El almacén de refacciones e indirectos es un área que debe cumplir una función importante la cual debe proveer en tiempo y cantidad las necesidades de refacciones (lubricantes, herramentales, refacciones neumáticas, electrónicas, mecánicas) y material indirecto (productos de seguridad para el obrero, cintas, etiquetas, partes de ferretería, productos de limpieza, material de papelería, equipo de protección personal, etiquetas y papel calca para liberar material etc.) para garantizar la estabilidad del área de producción. Autoliv cuenta con más de 700 equipos de maquinaria, la cual se usa para ensamblar productos de los diferentes procesos y más de 1700 empleados que utilizan de alguna manera material indirecto. Así que si no se encuentran las refacciones e indirectos en tiempo y en forma, puede reproducirse una catástrofe en el cumplimiento de las entregas a tiempo del producto terminado a nuestros clientes. El almacén de refacciones e indirectos cuenta con 5 personas para soporte, algunas de sus actividades son: auditorias de 5´S, despachadores de material, inventarios, solicitud de cotización y requisiciones de material, así como el seguimiento hasta su llegada al almacén. 17 Ese trabajo requiere de mucha responsabilidad para el correcto seguimiento y actuación a las primeras señales de alarma de falta de material. El almacén de refacciones trabaja con un sistema que actualmente tiene muchas áreas de oportunidad de mejora.El tiempo promedio que transcurre para la comprar de una refacción es de 45 días, tiempo que se vuelve crítico porque puede ocasionar un problema mayor en las entregas de producto terminado al cliente. El almacén de refacciones e indirectos sigue el siguiente proceso para cubrir el stock de sus partes: Utiliza el sistema kan-ban para recibir las señales de las refacciones o material que ha sido entregado a los usuarios determinados. Esa señal la usa para descontar en su lista maestra de partes. Si el sistema maestro de partes muestra la señal de alarma que ese material ha llegado a su mínimo, el administrador de la lista maestra, envía una señal vía correo electrónico al soporte de cotizaciones y requisiciones para comprar ese material. El administrador de ese sistema de cotizaciones, recibe esa señal y comienza a trabajar en solicitar las cotizaciones adecuadas, después, ingresa las requisiciones para que comience el proceso de aprobación de la compra. El proceso de aprobación, sigue el siguiente orden de aprobaciones: la primera aprobación está dada por el gerente de mantenimiento, la segunda aprobación está dada por el contralor de la compañía y la tercera aprobación está dada por el gerente de planta. Una vez estando completamente aprobada, el personal de 18 compras, recibe la señal del sistema y proceden a generar una orden de compra que posteriormente será enviada al proveedor seleccionado. Una vez recibida la orden de compra por el proveedor, hay un tiempo de espera, según el tiempo de entrega del proveedor. Y finalmente, la parte se recibe por la compañía y es entregada al almacén de refacciones e indirectos para hacer la actualización del stock de partes y material. 19 Como podemos observar en la tabla de arriba, tiene un promedio de 30 días, esto solo es desde que se hace la solicitud por parte de almacén, se cotiza, se ingresa la requisición y pasa por el proceso de aprobación, a eso se le tiene que agregar el tiempo que tarda el proveedor en hacer la entrega en planta, que en promedio son 15 días. III.JUSTIFICACIÓN Como se ha comentado anteriormente una parte importante del equipo/departamento de mantenimiento es el almacén de indirectos, actualmente tiene una área de oportunidad de mejora grande, ya que el tiempo promedio para la compra y llegada del material indirecto es de 45 días, siendo que en almacén nuestro stock de inventario es para 30días, es decir, 30días es el promedio que debe tardar en llegar una refacción y/o material solicitado. Hoy en día el tiempo que estamos tardando en que llegue el material a planta nos está generando problemas al grado de poner en riesgo la entrega de producto al cliente e incluso la calidad del mismo. Para Autoliv la entrega a tiempo de sus productos y con calidad son aspectos muy importantes ya que sus propios principios y los requerimientos del cliente son los que así lo demandan, por lo que se decide crear un equipo kaizen para definir y crear un mejor proceso para la compra del material indirecto. 20 Algunas de las razones por las que se decide trabajar fuertemente en este proyecto es porque nos afecta también en los gastos financieros de la empresa esto debido a que si se tiene un paro de línea por falla de la maquinaria y no se cuenta con las refacciones se puede prologar el mismo encausando a que no se cumpla la producción lo que nos genera tiempo extra para el personal operativo (gasto no presupuestado) o bien se pide el material de urgencia y si el proveedor no tiene el material en su planta, hay veces que se paga envió extra para que llegue lo más rápido posible y este gasto es cargado a Autoliv. Otra punto en donde nos afecta la falta de material y/o refacciones es en el OPI de mantenimiento (OPI es un medible interno de Autoliv) es decir salimos de objetivo de tiempo muerto por falla de maquinaria. Y finalmente la calidad del producto, ya que cuando se daña alguna pieza y/o refacción y no se tiene en stock se hacen ajustes adicionales e inclusive se enmascaran señales automatizadas y la solución es poner personal de AS-412 para hacer inspecciones de producto terminado. (AS-412 así se le llama al equipo de calidad que hace inspecciones) 21 COMPETENCIAS PROFESIONALES APLICADAS EN EL PROYECTO DEL INGENIERO EN PROCESOS Y OPERACIONES INDUSTRIALES 2. Administrar el sistema de gestión de la calidad, con un enfoque sistémico, de acuerdo a los requerimientos del cliente, considerando factores técnicos y económicos, contribuyendo al desarrollo sustentable. 2.1. Gestionar los sistemas de calidad de una organización, para estandarizar los procesos, mediante la elaboración de un manual de calidad que permita cumplir con los requerimientos del cliente, contribuyendo al desarrollo sustentable. Aplica esta competencia ya que se desarrollara e implementaran sistemas de gestión de calidad estandarizando procesos mediante la elaboración de formatos que permitan el manejo adecuado de la información. 1.1. Administrar proyectos para el desarrollo de nuevos procesos, productos y servicios que satisfagan las necesidades del mercado a través de un plan de negocios que incluya análisis técnicos de mercado, financiero, tecnológico apoyados en herramientas de ruta crítica de seguimiento y control así como los costos. El desarrollo del proyecto nos permitirá implementar herramientas administrativas para poder lograr el objetivo del proyecto. 22 IV.OBJETIVOS Optimizar el proceso que se lleva a cabo para la compra de material indirecto y refacciones disminuyendo de 45 días a 30 días. S (Especifico) -Optimizar el sistema de compra de refacción o material indirecto, reduciendo su proceso interno de aprobación. M (Medible) -Reducir el tiempo para la compra de material indirecto de 45 a 30días. A (Alcanzable) -Realizarlo para el almacén de refacciones e indirectos. R (Relevante) -Prevenir problemas de entregas a tiempo con el cliente. T (En tiempo) -Realizar el proyecto de Diciembre de 2012 a Abril de 2013. El objetivo es establecido bajo el estándar del sistema de producción Autoliv (APS) para poder llevarlo a la realidad. V.ALCANCES Identificar la cantidad de paros sucedidos en los últimos 5 meses relacionados por falta de refacciones y material indirecto, los cuales han provocado alteraciones en el sistema, provocando tiempo extras o problemas de entregas con los clientes. Actividad que se debe realizar en Enero de 2013. 23 Hacer uso del sistema master catalog, el cual puede automáticamente generar requisiciones de material, según lo haya establecido el mínimo de existencia de las partes en el sistema. Actividad que se debe realizar de Enero de 2013 a Febrero de 2013. Identificar la cantidad de usuarios que tiene la base de datos para ingresar las requisiciones (entreprise one), esto seria, todos los usuarios de todas las áreas de la planta, los cuales ingresan requisiciones que en un determinado momento pueden saturar el sistema. Identificar la prioridad de las requisiciones, pudiéndolas identificar por usuario. Y ver si la lista de usuarios puede disminuir Actividad que se debe realizar en Enero de 2013. Determinar el monto en $ en la cual las requisiciones puedan pasar directamente a compras para que se genere la orden, sin necesidad de que pase por los aprobadores internos o bien reducir la ruta de aprobación. Actividad que se debe realizar en enero de 2013. Programar junta con el staff de aprobadores para exponer el proyecto de mejora, para que aprueben. Actividad que se debe realizar en Febrero de 2013. Se implementará un action register que se puede completar de diciembre de 2012 a febrero de 2013. 24 Con la implementación de la mejora en el sistema de requisición y aprobación interna, se podría recortar el tiempo que se invierte para comprar una refacción o material indirecto en Autoliv AQW lográndolo dejar en 30días. VI.FUNDAMENTACION TEÓRICA Autoliv AQW es una empresa clasificación Tier One, que significa que le entrega producto directamente a una armadora de automóviles. AQW trabaja bajo el sistema de producción Autoliv (APS), el cual es un sistema estandarizado que hace que la empresa trabaje de la mejor manera bajo el concepto de la manufactura esbelta o lean manufacturing. Para la compañía, la entrega a tiempo de sus productos y con calidad son aspectos muy importantes, ya que sus propios principios y los requerimientos del cliente son los que así lo demandan. Algunas de las herramientas importantes del sistema de producción Autoliv son el Justo a tiempo y productos con calidad, es decir darle al cliente lo que necesite, cuando lo requiera y en la cantidad que quiere, para lograr esto la funcionalidad de la maquinaria al 100% es un aspecto importante. Como bien sabemos Toyota fue quien inicio el sistema justo a Tiempo, Toyota consideraba el JIT como la reducción o eliminación de todo lo que implique desperdicio en las actividades de compras, fabricación, distribución y apoyo a la fabricación (actividades de oficina) en un negocio. 25 Algunos de los beneficios que se derivan de la experiencia de diversas industrias, que han aplicado esta técnica, son: Reduce el tiempo de producción Aumenta la productividad. Reduce el costo de calidad. Reduce los precios de material comprado. Reduce inventarios (materiales comprados, obra en proceso, productos terminados). Taiichi Ohno describe el desarrollo del JIT del siguiente modo: "Al intentar aplicarlo, se pusieron de manifiesto una serie de problemas. A medida que estos se aclaraban, me indicaban la dirección del siguiente movimiento. Creo que sólo mirando hacia atrás, somos capaces de entender cómo finalmente las piezas terminaron encajando". Basado en la filosofía del Justo a tiempo, el almacén de refacciones e indirectos trabaja bajo un sistema que le permita tener las señales de las partes o materiales que han llegado a su mínimo (sistema kan-ban) y después utilizar un software establecido por el sistema ERP (Enterprise Resourcing Planning) con el cual trabaja la compañía. Dicho software es llamado Entreprise One JDE, en el cual son ingresadas las requisiciones del material. Enterprise One, es un sistema en el cual una vez que se tiene una cotización con fecha actualizada se captura el pedido, automáticamente se genera un numero de requisición, el cual una vez que pasa por todo el proceso de aprobación se genera 26 una Orden de Compra la cual es enviada al proveedor. Una vez que el proveedor recibe la Orden de compra, confirma de recibido indicándonos la fecha de entrega. Este sistema permite enviar señales electrónicas a los aprobadores para saber que tienen requisiciones pendientes, así como poder consultar estatus de aprobación y numero de orden de compra en el caso que se hayan generado. Por otra parte, el master catalogue, es una herramienta que viene integrada en Enterprise One JDE y que no ha sido utilizada al 100% por Autoliv AQW. Es importante comentar que es sistema que se está estandarizando para todas las plantas de Autoliv de todo el mundo. Master Catalog, es una base de datos en la cual deben estar dados de alta todos los números de parte de las refacciones y material indirecto, en esta base se cargan información básica como: - Proveedor al cual se le va a comprar la pieza. - Precios de cada parte, (los precios son negociados con los proveedores, los cuales deben mantenerse por un mínimo de 6 meses - Indicar si es refacción o consumible - Poner el numero de planta (en este caso el 85, ya que es el # de AQW, planta el marques) Esta base de datos se debe estar monitoreando constantemente ya que la información debe estar capturada y actualizada. 27 Al tener trabajando al 100% la base de datos master catalog, se puede lograr que se generen requisiciones y órdenes de compra automáticamente cuando el sistema haya detectado que las partes o materiales han llegado a su mínimo.El trabajar con el MC (master catalog) nos trae muchas ventajas, por mencionar algunas: - Podemos ver inventarios de otras plantas. - Se reduce tiempo de entrega. - Se mantienes precios fijos. 28 VII. PLAN DE ACTIVIDADES Para la realización de nuestro proyecto, fue estructurado y planeado bajo el sistema de Gantt. 29 VIII.RECURSOS MATERIALES Y HUMANOS Para la realización de la mejora en la optimización del sistema de compras para refacciones y material indirecto, es necesario conocer bien como trabaja el software Enterprise One, así como la herramienta Master Catalog. Para esto es necesario tener un entrenamiento con los expertos del sistema. (Administradores Compras Autoliv). También es necesario tener un recurso humano para que se dedique de tiempo completo en actualizar la lista de refacciones y material indirecto, para que sea actualizada en la base de datos del master catalog. También se requerirá de la información proporcionada por el sistema Dispatch (el Dispatch es el programa en el cual se registran todos los tipos de paro que puede tener una celda de producción), para monitorear las incidencias en maquinaria por falta de refacciones o materiales indirecto. SISTEMA JD EDWARDS: es donde se suben las requisiciones 30 SISTEMA DISPATCH: es donde se registran todos los paros de línea 31 Se anexa un cuadro en el cual muestra el costo por hora de paro de alguna línea de producción. Esto es, si se tiene alguna falla de maquinaria y no se cuenta con la refacción esto es lo que le cuesta a Autoliv AQW un paro de línea (costo por hora) no programado IX.DESARROLLO DEL PROYECTO 1.- Curso de Inducción: El curso de inducción es proporcionado por el área de Recursos Humanos para todo el personal que inicie a laborar en Autoliv, desde nivel operativo, residentes, personal administrativo y personal contratado por Out-Sourcing, tiene una duración de 3 días en un horario de 6:00am a 3:36 pm. 32 Se anexa el programa de secuencia que usa el departamento de RH para dar esta inducción. 33 2.- Conocimientos generales de la empresa: En esta parte el Ing. Hernan Magallon me presento ante el staff de mantenimiento: supervisores de cada área de mantenimiento, personal de taller de maquinados, personal de almacén de indirectos e ingenieros de control. Esta sesión duro 2 semanas y se trabajaron de la siguiente manera: - Supervisor de área de Mantenimiento Corte, Costura y Módulos, me mostraron como trabajan en cada área, los medibles que tiene así como el control y seguimiento a sus actividades. - Taller de maquinados: de igual manera el supervisor me mostro la logística que siguen para poder realizar una orden de trabajo de algún maquinado. El taller de maquinados aun es una área de oportunidad que tienen y la cual se está desarrollando y está en proceso para armar su estructura de trabajo. - Almacén de Indirectos: es un área que cuenta con 5 personas para recepción y acomodo de material, atención en ventanilla, inventarios y control de dispatch y existe una persona que lleva el control de bajas y actualización de stock. Actualmente el área de almacén tiene una área de oportunidad de mejor enormemente ya que su tiempo de repuesta para resurtir una pieza solicitada es de 45 días, es mucho el tiempo ya que los inventarios se tienen calculados para 15 días, es por eso que definí que aquí podría desarrollar un proyecto para mejorar todo este proceso que se lleva a cabo desde la solicitud hasta que es recibida en almacén y acomodada en su ubicación correspondiente. Y finalmente están los: 34 - Ingenieros de control: aquí son 3 personas las cuales se encargan de dar soporte en todo lo relacionado con automatización y control. 3.- Lluvia de ideas de posibles proyectos: Una vez que me dieron una introducción de la empresa Autoliv y de haber conocido las diferentes sub-áreas que forman el departamento de mantenimiento, se revisa con la persona a la que le voy a reportar directamente, en este caso el Ing. Hernan Magallon, las diferentes propuestas que tengo para poder desarrollar un proyecto, esto de acuerdo a las áreas de oportunidad que observe. Abajo se enlistas los posibles proyectos: - Modificación de Procedimiento de mantenimiento para eliminación de libro rojo - OEE - TPM paso 2 - Optimización del Sistema de Compras de Material Indirecto - Reducción de costos en compra de herramentales 35 4.- Revisión de lluvia de ideas: Después de que se hace una lluvia de ideas, se revisa cuál de todos los posibles proyectos puede impactar más para ayudar a cumplir algunos de los objetivos 2013 del departamento de mantenimiento. Se revisa AQW PolicyDeployment 2013, del departamento de mantenimiento. En la plantilla siguiente se señalan a cuales de los objetos ayudara a cumplirse en el 2013. 36 5.- Definición del proyecto: Una vez que se hace una revisión previa de la lluvia de ideas que surgió, se concluye que el proyecto que tendrán más relevancia para los objetivos 2013 del departamento de mantenimiento es: Optimización del Sistema de Compras de Material Indirecto, esto se hace mediante la siguiente tabla: 37 6.- Realización de Objetivos: En Autoliv se plantean los objetivos bajo las características SMART, las cuales se representan se la siguiente manera: S Específico M Medible A Ambicioso/Alcanzable R Relevante T En un lapso de tiempo determinado Por tanto los objetivos que se plantearon para dicho proyecto quedaron de la siguiente manera: Optimizar el proceso que se lleva a cabo para la compra de material indirecto y refacciones disminuyendo de 45 días a 15 días. S (Especifico) -Optimizar el sistema de compra de refacción o material indirecto, reduciendo su proceso interno de aprobación. M (Medible) -Reducir el tiempo para la compra de material indirecto de 45 a 30 días. A (Alcanzable) -Realizarlo para el almacén de refacciones e indirectos. R (Relevante) -Prevenir problemas de entregas a tiempo con el cliente. T (En tiempo) -Realizar el proyecto de Diciembre de 2012 a Abril de 2013. 38 7.- Desarrollo del proyecto: En Autoliv cualquier proyecto de mejora que se realiza debe ser presentado ante el staff de Autoliv AQW, por medio de un Work – Shop. Por tanto se inicia llenando el siguiente esquema: Una vez que es llenado, se recopilan firmas por si el proyecto requiere que se inviertan recursos, en este caso el proyecto es autorizado y por tanto se puede iniciar con el mismo. Primeramente se mide el tiempo para ver cuánto se está tardando en que llega una pieza, esto desde que se solicita en almacén hasta que es recibida en área de recibo de material. Después de hacer esta actividad se obtiene la siguiente información, en donde vemos que efectivamente se tarda aproximadamente 45 días todo este proceso, por lo tanto se crea un equipo Kaizen el cual se forma con las personas involucradas en el proceso 39 Nota: Se muestra en la tabla de arriba que da un total de 30 días más 15 días que tarda aproximadamente el proveedor en entregar. Equipo Kaizen: Adriana Ugalde --- Líder del proyecto Ing. Hernan Magallon --- Gerente de Mantenimiento Lic. Daniel Islas -- Comprador de Indirectos Ing. Magdalena Gomez -- Supervisora de Compras Indirectas 40 Contador: Romeo Rebollo – Contralor de Planta Francisco Sepulveda -- Supervisor de Recibo Humberto Gomez --- Encargado de Almacén Una vez que se crea un equipo Kaizen se programa una junta en donde se tocaron los siguientes puntos: - Las refacciones tardan mucho en llegar por tanto existen paros por falta de las mismas - El tiempo de aprobación es muy lento - La ruta de aprobación es muy larga - La lista de personas que ingresan requisiciones es muy larga, además de que no se tiene una capacitación de cómo hacerlo y por tanto lo hacen mal por lo que compras se tarda en enviar la PO porque tiene que estar corrigiendo - Se ingresan demasiadas requisiciones - Faltan muchas partes que tengan un numero de MC (# de Autoliv y precio negociado) Al mismo tiempo se crea un action register para delegar actividades a los miembros del equipo kaizen y poder darle seguimiento al proyecto. 41 Se analiza el proceso de compra de material indirecto mediante el VSM siguiente, en donde los puntos importantes y los cuales se debe trabajar para mejorar son los siguientes: 42 1.- Número de personas que ingresan requisiciones son demasiadas y por tanto no tienen una capacitación de cómo hacerlo. 2.- Respuesta de compras para la solicitud de cotizaciones es lenta, se tarda aproximadamente 5 días hábiles. 3. La ruta de aprobación es larga, toda requisición que se ingresa es aprobada por la ruta larga (gerente de área, contralor, gerente de planta) 4. Compras tarda muchos días en enviar la P.O. al proveedor. Una vez que se identifican los puntos críticos o áreas de mejora se trabaja punto por punto: 1. Se obtiene lista de las personas que ingresan requisiciones en Autoliv AQW, además de que se saca una gráfica para ver cuantas requisiciones se ingresan por departamento y por usuario, en donde observamos que efectivamente existe una discrepancia con el # de personas que ingresan requisiciones por área. Se pide a Ing. Hernan Magallon (integrante de equipo Kaizen) que revise el punto en la junta de Staff (Junta de Gerentes) en el cual mencione que se está trabajando para mejorar el proceso para la compra de material indirecto y uno de los puntos es que el número de personas que ingresan requisiciones esta elevado y por tanto lo hacen incorrectamente ya que además de no tienen una capacitación previa de cómo hacerlo. Una vez que se ve respuesta favorable por parte del Staff se envía la gráfica en donde muestra el número de personas que ingresan 43 requisiciones por área, esto para que cada Gerente trabaje y analice con su equipo y reduzca la misma dejándolo en 3 personas por área. Una vez que se tiene la lista final de los súper requisitores se programa una capacitación para que compras les del entrenamiento de cómo se ingresa una requisición correctamente y de igual manera se envía esta capacitación vía correo. Lista de personas que ingresan requisiciones: 44 Gráficos de número de requisiciones que se ingresan por departamento y persona. 45 2. Compras se compromete a dar respuesta a la solicitud de la misma en un promedio de 3 días. Nota: compras está trabajando en MC, lo que ayudara a reducir el tiempo ya que negocia precios con proveedores una vez negociados se cargan al sistema, y cada que los súper requisitores requieran alguna pieza, primero consultan en spartsview para ver si ya tiene precio cargado, si ya existe se elimina en automático el tiempo de cotización. # DE PARTE REGISTRADAS EN ALMACEN # de Partes Con # de MC Sin # de MC en Almacén Corte 350 125 225 Costura 900 700 200 Módulos 1500 1250 250 Consumibles Generales 450 200 250 46 3. Se analiza la ruta de aprobación, la cual es la siguiente: Nota: esta ruta de aprobación la siguen todas las requisiciones independientemente al total del monto en dinero. Se revisa este proceso con otras partes hermanas de Autoliv México, las cuales nos comparten la siguiente información: Podemos observar queen la planta de AMM (Matamoros)se tiene 2 rutas de aprobación las cuales son las siguientes: 47 Al compartirnos Matamoros esta práctica se revisa el tema con equipo Kaizen en donde se decide y previamente acordado con finanzas que en Autoliv AQW se manejara así, por tanto se pide apoyo a personal de sistemas para que realice los ajustes necesarios para que esto se lleve a cabo a partir de Febrero, finalmente. 4. Como compras ha trabajado en cargar los # de parte al MC esto ayudara a reducir el tiempo en que se envía una PO, ya que el MC trabaja de la siguiente manera: todas las partes que tengan # de MC y que hayan sido ingresadas en una requisición, una vez que la requisición obtiene la última aprobación, el sistema tarda 1 hora para enviar la PO al proveedor en automático, una vez que se envía la PO, en automático le llega una notificación al usuario de que su requisición se ha convertido en PO y se ha enviado al proveedor, en ese momento el usuario se pone en contacto con el proveedor para confirmar la recepción de la misma. 48 Una vez que se ha implementado las mejoras, se ponen a prueba en un periodo de 2 meses para así monitorear resultados. 8.- Implementación del proyecto: Se realiza una junta con el equipo Kaizen para revisar que todas las acciones estén cerradas para así poder dar seguimiento a la implementación del proyecto propuesto para posteriormente monitorear resultados con la gráfica. Una vez que se cierran todas las acciones, se da a conocer el logro del proyecto mediante la presentación de un Work – Shop ante el STAFF de Autoliv AQW, en donde se recibe una excelente retroalimentación, en la cual también se expresa la confianza del éxito del proyecto. 9.- Monitoreo de resultados: En las siguientes graficas podemos analizar los resultados que se obtuvieron una vez que se realiza la implementación de las mejoras, En la gráfica Antes: Se hace un monitoreo de 4 meses atrás (periodo Agosto – Diciembre) para ver cuantos días se está tardando en aprobar y generar una PO en la cual podemos observar que tiene un tiempo de 30 días de aprobación + 15 49 días de tiempo de entrega, el cual está fuera de tiempo de acuerdo al stock calculado que se tiene en almacén. En la gráfica Actual: esta grafica se monitoreo de enero a marzo, en ella podemos observar que en el mes de Marzo se logra alcanzar el objetivo, el cual es 15 días para el proceso de aprobación. ANTES: 50 ACTUAL COMPARATIVO 51 10.- Presentación de Work-Shop: 11.- Conclusiones Con la implementación de todas las acciones que se revisar con el equipo Kaizen se pudo observar una mejoría en cuanto al proceso de aprobación interno así como el envió de la PO, es importante comentar que aun sigue teniendo muchas áreas de oportunidad de mejora. Por mencionar alguno, el siguiente paso será trabajar con proveedores para reducir el tiempo de entrega, ya en equipo salieron algunas ideas como son: consignación de material, PO abiertas, maquinas vending, etc 52 X.RESULTADOS OBTENIDOS De acuerdo al objetivo que se planteó en un inicio: Optimizar el proceso que se lleva a cabo para la compra de material indirecto y refacciones disminuyendo de 45 días a 15 días se puede concluir que se logró la implementación en un 100%, 53 XI.ANALISIS DE RIESGO Se reduce el riesgo ya que el sistema es automático y por tanto esta programa para correr las rutas de aprobación de acuerdo al monto total de cada una. Se programan revisión de requisiciones con cada uno de los aprobadores para darle seguimiento a la aprobación y procurar XII.CONCLUSIONES Se ha observado que es de grandísima ayuda garantizar que exista siempre en el almacén de refacciones y consumibles, el stock necesario. Esos me de mucha confianza para planear y administrar mis recursos para realizar actividades como mantenimiento preventivo, mantenimiento correctivo y actividades de TPM. También se ha observado que se puede optimizar el dinero por gastos innecesarios por traer refacciones de carácter de urgencia debido a que en su proceso anterior existieron muchos problemas. También ha ayudado a facilitar el trabajo de todas las personas (departamentos). Primeramente se ha limpiado la cantidad de usuarios que ingresan requisiciones, dejando el acceso solo a supe-usuarios, esto elimino tener saturamiento del sistema y falta de control en las compras de refacciones y materiales. 54 También se eliminó la muda de que varios usuarios pedían material y/o refacciones a diferentes proveedores con precios diferentes. Se facilita el rastreo de requisitores para realizar alguna aclaración. Se tiene un mejor control sobre los proyectos de mejora y nuevas implementaciones, debido a que están más alineadas las requisiciones y pasan solo por un aprobador. Por parte de los supervisores de mantenimiento recibí el siguiente comentario: ¨Yo como supervisor de mantenimiento me siento muy seguro cuando confió que en el almacén de refacciones existan las partes necesarias¨. XIII.RECOMENDACIONES Tener un sistema de compras de refacciones y material indirecto robusto, ayuda en gran medida al cumplimiento de los objetivos de la compañía. Aún queda áreas de oportunidad como, rechazar requisiciones porque en los comentarios existió una duda, o no estuvo explícitamente justificado. Actualmente los gerentes tienen una agenda establecida para verificar y aprobar nuevas requisiciones, esta agenda se puede revisar y considerar a que diario se dedique tiempo para revisarlas. Esto ayudaría a reducir en un 10% más el tiempo de aprobación. 55 XIV.REFERENCIAS BIBLIOGRÀFICAS Velázquez Mastretta Gustavo, Administración De Los Sistemas De Producción/ Production Systems, Limusa s.a. de c.v., Hay K., Edward Año de Edición: (1989), Justo a Tiempo (Just In Time), Norma, S.A. Los Sistemas ERP en la práctica (2008), Universidad Politécnica de Valencia Manual de estilo de publicaciones de la American Psychological Association (2006), Manual Moderno. Autoliv Queretaro Wets Intranet (Enero 2013), http://aamhome.na.autoliv.int// Autoliv Queretaro Wets Intranet (Enero 2013) Manual of Defects MNSEW-004 Rev: 1 Autoliv Queretaro Wets Intranet (Enero 2013) Manual de APS (Autoliv Steering Wheels Mexico) 56