análisis de modos de fallo y sus efectos (amfe)

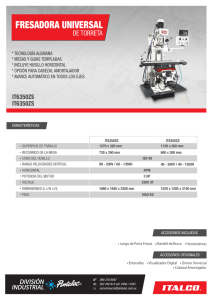

Anuncio