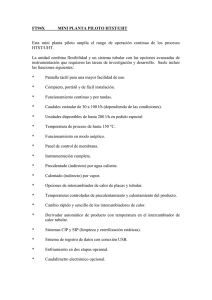

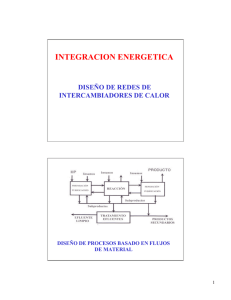

análisis y evaluación de integración térmica de las corrientes de

Anuncio