UNIVERSIDAD SIMÓN BOLÍVAR Decanato de Estudios

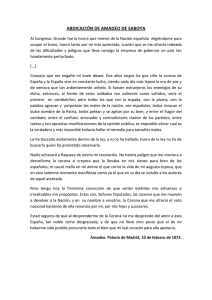

Anuncio