Manual de ahorro y eficiencia energética del sector

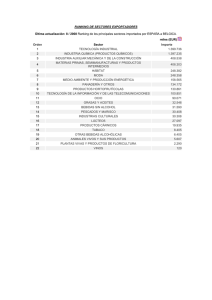

Anuncio