correlación de propiedades físicas, mecánicas y metalúrgicas de

Anuncio

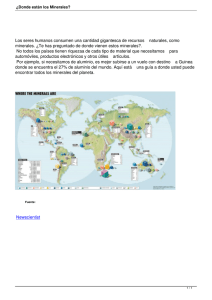

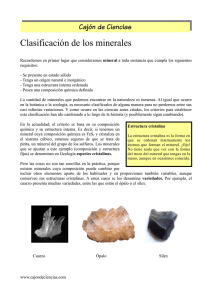

CORRELACIÓN DE PROPIEDADES FÍSICAS, MECÁNICAS Y METALÚRGICAS DE MINERALES DE HIERRO MAGNETITÍCOS PARA SU APLICACIÓN EN EL ALTO HORNO (1) Silvina Ramos (2) Elena Brandaleze (1) Oscar Baglivo (1) Daniel Costoya (1) Martín Domínguez RESUMEN El incremento de la producción en la industria siderúrgica implica una mayor demanda de las materias primas ferrosas y por esta razón la búsqueda de materias primas alternativas se torna un objetivo de interés a nivel industrial. En general, los principales minerales calibrados empleados en la carga de la mayoría de los altos hornos son de tipo hematítico. Sin embargo, muchas industrias comienzan a considerar a los minerales magnetíticos como materia prima alternativa en dicho proceso de reducción, recurriendo a nuevas fuentes o proveedores. Por esta razón, resulta imprescindible conocer el comportamiento de los mismos en las condiciones de operación. A tal fin, se realizan ensayos a escala de laboratorio con el objetivo de determinar las propiedades físicas, mecánicas y metalúrgicas. Además, mediante microscopía óptica y electrónica se identifican las fases presentes. En este trabajo se presenta un estudio que contempla ensayos de tambor, degradación a baja temperatura y reducibilidad sobre tres muestras de minerales de hierro magnetítico de distinta procedencia. Estos datos, se correlacionan con el estudio microestructural para predecir la respuesta de dichos minerales en el proceso de alto horno. Palabras clave: minerales ferrosos, propiedades generales, comportamiento a alta temperatura. Trabajo a ser presentado en el XXXVI Seminário de Redução de Minério de Ferro é Matérias - Primas de ABM, Ouro Preto- MG 2006. (1) Ingeniero Asistente - Área Asistencia a Procesos, Instituto Argentino de Siderurgia, Av. Central y 19 Oeste, 2900 San Nicolás, Bs. As., Argentina. (2) Jefe de Área Asistencia a Procesos, Instituto Argentino de Siderurgia, Av. Central y 19 Oeste, 2900 San Nicolás, Bs. As., Argentina. [email protected] (3) Técnico de Laboratorio de Materias Primas - Área Asistencia a Procesos, Instituto Argentino de Siderurgia, Av. Central y 19 Oeste, 2900 San Nicolás, Bs. As., Argentina. CORRELACIÓN DE PROPIEDADES FÍSICAS, MECÁNICAS Y METALÚRGICAS DE MINERALES DE HIERRO MAGNETITÍCOS PARA SU APLICACIÓN EN EL ALTO HORNO (1) Silvina Ramos (2) Elena Brandaleze (1) Oscar Baglivo (1) Daniel Costoya (1) Martín Domínguez 1. INTRODUCCION Como se sabe, para obtener durante el proceso de reducción en el alto horno la máxima productividad y mínimo consumo específico de combustible, los materiales que integran parte del lecho de fusión deben poseer propiedades controladas. Esto se traduce en una granulometría adecuada, buena resistencia en frío, óptima composición química y estructura mineralógica, resistencia a la degradación en la cuba, adecuada reducibilidad, alta temperatura de ablandamiento, un intervalo pequeño en el comportamiento de fusión y compatibilidad con el resto de los componentes de la carga [1, 2]. A escala de laboratorio es difícil determinar las propiedades metalúrgicas de los minerales en condiciones similares a las del alto horno y no hay un ensayo único que, por sí mismo, brinde información sobre las propiedades metalúrgicas siendo necesario la utilización de varios ensayos y la correlación de los resultados con el comportamiento que podría tener el mineral en el proceso a escala industrial. Tal como se sabe, en la mayoría de los casos los altos hornos se operan empleando minerales calibrados hematíticos, salvo en los casos en que por el emplazamiento geográfico de la planta industrial, no se pueda optar por dichos minerales. La gran diferencia entre minerales de origen hematítico y los magnetíticos radica en el menor contenido de FeO, menores tenores de S, P, ganga y en muchos casos álcalis que poseen los primeros. En este trabajo se presenta un estudio que contempla ensayos físicos y metalúrgicos sobre tres muestras de minerales de hierro magnetíticos de distinta procedencia con el objetivo de evaluarlos como material alternativo parcial para la carga del alto horno. Se determina la tendencia a la degradación en frío y luego de reducidos a 900 ºC y se correlacionan estos resultados con un estudio microestructural de los mismos. 2. DESARROLLO 2.1 Muestras. El estudio se realiza en base a tres muestras de minerales magnetíticos, cuya composición química (ver tabla 1) se determina mediante espectrometría de absorción atómica. Tabla 1. Composición química de las muestras de mineral Muestra Fetotal FeO Al2O3 SiO2 CaO MgO MnO S P TiO2 M1 53,9 16,96 3,37 9,94 0,80 0,25 0,070 2,93 0,20 0,24 M2 64,4 4,45 0,26 5,67 0,51 0,15 0,038 0,009 0,19 0,019 M3 67,4 7,04 0,24 1,69 0,09 0,24 0,025 0,32 0,055 0,019 Na2O 0,037 0,015 0,009 K2O 0,021 0,030 0,052 2.2 Propiedades mecánicas y metalúrgicas En este estudio se evalúa sobre las tres muestras de mineral la resistencia a la degradación tanto en estado de recepción del mineral como después de reducido a 900 °C. En el primer caso, en las muestras en estado de recepción, se realiza el ensayo de tambor dado que resulta relevante conocer la degradación que pueden sufrir estos minerales tanto durante el manipuleo y traslado como durante la operación de carga en el alto horno. Los resultados se pueden observar en la tabla 2. Tabla 2. Resultados del ensayo de tambor para las muestras de mineral de hierro Indices M1 M2 M3 % Indice de tambor ( %> 6,3 mm) 70,8 91,4 81,5 % Indice de abrasión ( %< 0,59 mm) 24,6 5,7 11,1 % Indice de chips (0,59>%> 6,3 mm) 4,6 2,9 7,4 Luego se determina la reducibilidad en un reactor a 900 °C sobre los tres minerales calibrados. Se sabe que la reducibilidad se puede relacionar con la facilidad de ceder el oxígeno durante la reducción indirecta en la cuba del alto horno. El valor de reducibilidad calculado con los parámetros del ensayo, da idea principalmente de las necesidades de consumo de combustible durante la operación. El ensayo realizado es de tipo isotérmico y de lecho fijo con una composición constante del gas [1]. Los resultados obtenidos se presentan en la tabla 3. Tabla 3. Valores obtenidos en el ensayo de reducibilidad a 900°C. Parámetro M1 M2 M3 % Reducción 67,1 49,2 56,1 Se determina también la degradación de los minerales luego de someterse al ensayo de reducibilidad previamente mencionado para evaluar el efecto de dichas condiciones térmicas y de atmósfera sobre la resistencia mecánica de los minerales. A tal fin, se somete a las tres muestras a un ensayo de microtambor. Los porcentajes de finos obtenidos en este caso se presentan en la tabla 4. Tabla 4. Resultados del ensayo de microtambor sobre las muestras de mineral de hierro reducido a 900°C*AT: antes del ensayo de tambor, DT: después de ensayo de tambor M1 M2 M3 Finos AT DT AT DT AT DT %< 6,30 mm 1,8 28,0 2,5 36,2 10,7 48,8 %< 0,59 mm 0,8 26,3 0,9 30,1 2,9 35,4 2.3 Estudio microestructural Se realiza un estudio microestructural de las muestras de mineral en estado de recepción y luego de ser sometidas a la reducción a 900°C. La observación se realiza mediante microscopía óptica y electrónica. Se identifican las fases presentes y se correlacionan las respuestas obtenidas en los ensayos. Muestras en estado de recepción. Los tres minerales presentaban en sus estructuras fases magnetita, hematita y silicatos de hierro, principalmente en bordes de grietas y granos. En las figuras 1,2 y 3 se pueden observar las morfología de las fases halladas en las estructuras de cada una de las muestras. Figura 1. Magnetita masiva Figura 2. Magnetita y en la muestra M1. [256X] hematita en la muestra M2. [256X] Figura 3. Magnetita dispersa y hematita en la muestra M3. [256X] La observación mediante microscopio electrónico de barrido de las muestras en estado de recepción permitió la identificación en la muestra M1, además de la magnetita y las agujas de hematita (observadas mediante microscopía óptica) de una fase de silicato de aluminio y magnesio localizada entre los granos de la magnetita (figura 4). Se pudo observar también la presencia de pirita de hierro (figura 5) Figura 4. Aspecto del silicato de Figura 5. Zona donde se encontró aluminio y magnesio pirita de hierro y mapeos correspondientes En el mineral M2, se identifica la presencia de silicatos de hierro con forma arriñonada (figura 6) o de morfología tipo bastón o venas (figura 7). Figura 6. Silicato arriñonada. [M1010x] con morfología Figura 7. Silicato con morfología bastón o venas. [M1500x] En la muestra M3, también se identificaron cantidades abundantes de venas de silicatos (figura 8). En algunas zonas se pudo comprobar la presencia de silicatos asociados con la wustita y la magnetita (figura 9). Figura 8. Morfología silicatos. [M600x] de venas de Figura 9. Zona donde se encuentran asociados el silicato, la wustita y la magnetita. S: silicato, W: wustita, M: magnetita. [M300x] Muestras reducidas. Las muestras M2 y M3 denotan una baja reducción a 900°C ya que la estructura presenta en la zona más externa (próxima a la superficie) del mineral la nucleación del hierro metálico con escaso desarrollo. Sólo en zonas muy localizadas de las muestras se observa una estructura más desarrollada. Ejemplos de lo descripto se presentan en las figuras 10 y 11. Figura 10. Nucleación y crecimiento del Figura 11. Escasa nucleación del hierro hierro metálico en la muestra M2 en metálico en una zona interna de la zonas superficiales. [M256x] muestra M3. [M256x] Es notable que la formación de Fe metálico tanto en la muestra M2 como M3 se restringe sólo a nivel superficial, indicando que las condiciones no han sido favorables para la reducción hacia el interior del mineral, quizás como consecuencia de su alta compacidad. Mediante microsocopía electrónica de barrido de las muestras (M1, M2 y M3 reducidas) se pudo comprobar que se identifican abundantes zonas con presencia de fases silicatadas de hierro y escasas cantidades de hierro metálico. (Figura12 y 13) Figura 12. Silicatos con diferentes morfologías encontrados en la muestra M1.[M1250x] Figura 13. Silicato de hierro identificado en la muestra M2. [M600x] 3. ANÁLISIS DE RESULTADOS Al realizar la comparación desde el punto de vista de la composición química de los tres minerales se puede notar que las principales diferencias entre ellos se encuentran en los contenidos de Fe total, FeO, Al2O3 ,SiO2 y en menor proporción en los contenidos de CaO, MgO y S. Figura 14 M1 M2 M3 70 Porcentaje (%) 60 50 40 30 20 10 0 Fetotal FeO Al2O3 SiO2 CaO MgO MnO S P TiO2 Na2O K2O Figura 14. Comparación de la composición química de los tres minerales en estudio M1, M2 y M3. Las muestras M2 y M3 respecto de la M1, son las que presentan el mayor contenido de Fe total y las que tienen porcentajes menores de FeO, Al2O3, y SiO2. Por otra parte, la muestra M1 es la que presenta el mayor contenido de S. La comparación en cuanto a la generación de finos permite comprobar que en estado de recepción, la muestra M1 es la que se degrada más, dado que produce un porcentaje acentuado de finos y presenta el mayor índice de abrasión. Sin embargo, las muestras reducidas resultan con mayor índice de abrasión en el caso de las muestras M2 y M3 (generando mayor % de finos < a 0,59 mm). Figura 15 Índice de abrasión (Tp%<0,59 mm) 40 AR 35 RED 30 25 20 15 10 5 0 M1 M2 M3 Figura 15. Comparación del índice de abrasión obtenida sobre las muestras M1, M2 y M3 en estado de recepción y reducidas. La mayor reducción a temperaturas de 900°C se logra en la muestra M1 hecho consistente con la mayor porosidad observada en la estructura asociado al alto porcentaje de wustita, esto se puede comprobar en la figura 16. Porcentaje de reducción(%) 70 60 50 40 30 20 10 0 M1 M2 M3 M1 M2 M3 Figura 16. Comparación de la reducibilidad a 900°C alcanzada en las muestras M1, M2 y M3. Los minerales magnetítiticos pueden ser de diferentes orígenes. Aquellos de origen sedimentario-metamórfico son generalmente de grano fino y la textura puede ser bandeada, cuyas bandas pueden presentar diferentes espesores y distintos contenidos de hierro. Los minerales magnetíticos cuya génesis es por contactometasomáticos presentan granos de magnetita de diferentes tamaños y elevada cantidad de sulfuros de hierro y otros metales. La composición de la ganga es variada presentando además de cuarzo, óxidos básicos de calcio y magnesio. Los llamados minerales magnetíticos magmáticos tienen tamaños de granos muy variados, así como también considerables cantidades de hematita [1]. Durante la reducción de minerales magnetíticos naturales, no se experimenta ningún aumento de volumen, dado que la magnetita presenta la misma estructura cristalina que la wüstita y el hierro metálico. Esto explica el menor porcentaje de reducción obtenido en este tipo de minerales y el porqué su reducibilidad puede ser mejorada considerablemente, cuando la magnetita es previamente oxidada a hematita antes de la reducción [3]. La wüstita es metaestable y por esta razón a 570 ºC se reduce directamente a Fe metálico y magnetita no teniendo una fusión congruente a 1371 ºC [4]. Tal como se ha observado en las muestras en estudio, la wustita remanente en la estructura indica que la cinética en las condiciones del ensayo de reducción a 900 ºC no ha permitido alcanzar una situación de equilibrio estable. El mecanismo operante de la reacción es la liberación de oxígeno de la superficie de la partícula que provoca un incremento de iones Fe+2 dando lugar a un gradiente de concentración de dichos iones en la superficie de la wüstita y provocando difusión de los mismos a través de la red cristalina de la fase. La difusión se acentúa por la presencia de vacancias en la red. Algunos iones Fe+2 y electrones encuentran sitios de nucleación, donde precipitan como Fe metálico, otros difunden a las capas de wüstita y magnetita , hacia las interfases wüstita-magnetita y magnetita - hematita [3]. De acuerdo a lo mencionado previamente se pueden clasificar los tres minerales en estudio como: Muestra M1: Correspondería a un mineral magnetítico de origen contactometasomático, presentando en la composición química el mayor porcentaje de wüstita (FeO), azufre, sílice y alúmina. El porcentaje de FeO, está relacionado con el consumo específico de coque en el alto horno, siendo menor dicho consumo cuanto menor es el porcentaje de FeO en la materia prima. El estudio microestructural reveló que la fase cualitativamente mayor es la magnetita (Fe3O4) con muy pequeñas cantidades de hematita (Fe2O3) en forma de agujas y notándose además una abundante porosidad entre los granos. Se detectó la presencia de silicatos de aluminio, calcio y magnesio, además de granos de pirita de hierro. En el ensayo de degradación en frío esta muestra presentó la mayor tendencia a la formación de finos, lo que se correlaciona con su estructura casi completamente magnetítica (fase más frágil que la hematita), es evidente que la porosidad facilita la reducción a 900°C respecto de las otras muestras, sumado al incremento de formación de Fe metálico debido a la inestabilidad de la wüstita a 570 ºC mencionado previamente. Muestra M2: Este mineral puede ser clasificado como un mineral magnetítico magmático con relativamente alto porcentaje de FeO y sílice. El estudio microestructural de este mineral revela la presencia de abundante hematita y la magnetita aparece distribuida en forma de lagunas oscuras en la estructura. Las grietas internas y la matriz del material presenta silicatos de hierro con diferentes morfologías. El comportamiento de esta muestra frente la degradación en frío fue la mejor lo que puede estar influenciado por su mayor contenido de hematita (fase más dúctil) presente en la estructura. Por otro lado, el menor porcentaje de reducción a 900°C puede justificarse debido a su menor porosidad, la presencia de una estructura mucho más compacta con abundante ganga. Muestra M3 : Este mineral correspondería a un mineral magnetítico magmático con una composición similar a la del mineral M2, magnetita con abundante cantidades de hematita, pero en el que las lagunas de magnetita son más grandes. Hay presencia de grietas en las cuales se alojan los silicatos de hierro con morfología de venas. Su textura es compacta y poco porosa sin embargo presenta en los ensayos un índice de abrasión mayor que puede relacionarse con una mayor presencia de FeO en la estructura. Si bien el porcentaje de reducción obtenido para este mineral fue mayor que para la muestra M2, la nucleación del hierro metálico se notó menor. Esto se pone de manifiesto cuando se observan los valores para la degradación después de reducido que resulta ser mayor para la muestra M3. 4. CONCLUSIONES A partir de los resultados obtenidos en este estudio comparativo entre los tres minerales (M1, M2 y M3) se puede decir que: 1. La resistencia a la degradación en frío se ve favorecida por la presencia de poros grandes y de morfología y tamaño heterogéneas sumado a mayores contenidos de hematita en la estructura. 2. Se pudo corroborar la influencia de la porosidad en la reducibilidad a 900 ºC de la muestra M1 respecto de la M2 y M3 que presentan una estructura de mayor compacidad sumado a un mayor contenido de ganga resultando en una menor reducibilidad final. Además, la baja ley sumada a la alta porosidad de la muestra M1 favorece la reducibilidad de dicho material. 3. Si bien el comportamiento de los minerales en estudio no es totalmente satisfactorio para la carga en el alto horno, podría sugerirse el empleo alternativo de los mismos en porcentaje limitado para no provocar perturbaciones en la operación del alto horno. El mineral M1, presenta una alta desintegración en frío. No obstante, un cuidadoso manipuleo u operaciones de zarandeo previo podría permitir utilizarlo en porcentajes acotados (debido al contenido de S y de FeO) dado que es el que presenta la mayor reducibilidad y menor desintegración durante la reducción. REFERENCIAS [1] Comité de Reducción del Instituto Argentino de Siderurgia (IAS), Ensayos para la caracterización de materias primas ferrosas: pellets - minerales calibrados – sinter, Ilafa , p. 313-327, 1978. [2] P. L. Hooey, J. Sterneland y M. Halin, Evaluation of high temperature properties of blast furnace burden, 1st International Meeting on Ironmaking, ABM (2001), Belo Horizonte, p. 205 – 220. [3]A, Janikow, Procesos de reducción, Pirometalurgia, Ed.: Universidad Nacional de Jujuy, (2000) cap. 4, p. 200. [4] N. Sano, W. Lu, P.V. Riboud, Advanced Physical Chemistry for Process Metallurgy, Academic Press, (1997), p. 310 – 312.