MICROELECTRÓNICA TEMA 1. INTRODUCCIÓN

Anuncio

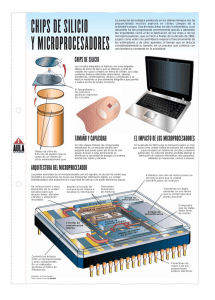

MICROELECTRÓNICA Esta asignatura tiene por objeto presentar las configuraciones básicas que se emplean en el diseño de circuitos microelectrónicos analógicos bajo una perspectiva CMOS. En primer lugar se realiza un breve recordatorio de los procesos tecnológicos más comunes que se utilizan en la realización de los circuitos integrados (C.I.) (oxidaciones, difusiones, fotolitografías, etc.), ejemplarizando su estudio para un inversor CMOS. Seguidamente se describe el principio básico de funcionamiento del transistor MOS, presentando los modelos en continua y pequeña señal así como las distintas zonas de funcionamiento. También se describen dos de los componentes pasivos más utilizados en microelectrónica analógica como son las resistencias y los condensadores integrados, presentando las estructuras básicas de su implementación. Una vez vistos los componentes activos y pasivos más relevantes, la asignatura se orienta al estudio de los bloques básicos más importantes: resistencias activas, fuentes y espejos de corriente, etapas diferenciales y amplificadoras, etc. con objeto de presentar estructuras más complejas realizadas a partir de estos bloques. En la última parte de la asignatura se realiza un estudio en pequeña señal y alta frecuencia del amplificador operacional, estudiando su estabilidad a partir de los márgenes de fase y ganancia. Finalmente se presentan las estrategias de compensación más utilizadas así como el efecto que estas introducen en la respuesta frecuencial de todo el amplificador. TEMA 1. INTRODUCCIÓN A continuación se enuncian algunas de las referencias históricas más destacables: • 1930´s. J. Lilienfeld y O Heil explican teóricamente el funcionamiento de un transistor de efecto campo. • 1947-1948. El avance tecnológico permite que tres investigadores de Bell Laboratories - Brattin, Bardeen and Shockley - fabriquen el primer transistor bipolar de germanio. • 1954. Texas Instruments desarrolla el primer TRT de silicio con tecnología bipolar (uniones NPN y PNP) • 1958. Jack Kilby, ingeniero de Texas Instruments realiza el primer circuito integrado compuesto por un TRT bipolar, 2 resistencias y varios condensadores. • 1960. Se fabrica el primer TRT MOS con tecnología planar. • 1962. Sah consigue fabricar el primer CMOS. En esta época la mayoría de dispositivos se realizaban con germanio. A partir de 1965 se inicia la fabricación con silicio. 1-1 • 1970. Se fabrica el primer microprocesador por Intel. A partir de 1970 se inicia una progresiva reducción del tamaño de los dispositivos y coetáneamente un progresivo aumento del número de dispositivos activos por C.I. que a su vez aumenta la complejidad en su fabricación. Los circuitos integrados se clasifican típicamente en función del número de dispositivos que se utilizan en su diseño, o bien en términos de dimensiones mínimas que se emplean en su proceso de fabricación (en la mayoría de los casos la longitud de canal): - S.S.I (Short Scale of Integration): Principios de los 70. C.Is. que contienen del orden de 1 a 100 dispositivos activos, con una longitud mínima de canal de aproximadamente 10µm. Las aplicaciones más comunes son puertas lógicas, amplificadores operacionales, y C.Is. lineales. - M.S.I (Medium Scale of Integration): Años 70-75. C.Is. que contienen del orden de 100 a 1000 dispositivos activos, con una longitud mínima de canal de aproximadamente 5µm. Las aplicaciones más comunes son filtros, registros, etc. - L.S.I (Large Scale of Integration): Principio de los 80. C.Is. que contienen del orden de 103 a 104 dispositivos activos, con una longitud mínima de canal de aproximadamente 2µm. Las aplicaciones más comunes son microprocesadores, A/D, etc. - V.L.S.I (Very Large Scale of Integration): Mediados de los 80. C.Is. que contienen del orden de 105 a 106 dispositivos activos, con una longitud mínima de canal de aproximadamente 1÷0,5µm (tecnologías submicra). Las aplicaciones más comunes son memorias, procesadores de señal, microprocesadores, etc. - U.L.S.I (Ultra Large Scale of Integration): Años 90. C.Is. que contienen un número de dispositivos activos superior a 106, con una longitud mínima de canal inferior a 0,5µm. Un ejemplo de esta escala de integración es el microprocesador 80486 con 1.200.000 TRT o el µP Pentium con más de 3 millones de TRT´s. - G.S.I (Giant Scale of Integration): Mediados de los 90. C.Is. que contienen un número de dispositivos activos por encima de 107. Como puede observase el desarrollo tecnológico en los últimos años centra su esfuerzo en conseguir un mayor grado de integración mediante la reducción de la longitud mínima de canal. Esta longitud mínima se encuentra en la actualidad por debajo de las 0.2µm. Se señalan a continuación algunos de los beneficios que comporta la reducción del tamaño mínimo de los TRT’s: • Aumenta el número de componentes por oblea para un mismo proceso de fabricación, lo que permite reducir los costes de fabricación de cada C.I. Esta mejora explica el creciente interés que suscita el disponer de obleas de gran tamaño (actualmente el diámetro máximo es de 5 a 6 inch). 1-2 • • • La reducción de la longitud de canal conlleva a una reducción del tamaño de los C.Is., y por tanto, un aumento del rendimiento (Yield), esto es, (% de C.Is. en buen estado) / (número total de C.Is. fabricados). Por efecto de las impurezas en los semiconductores, defectos del cristal o errores en el proceso de fabricación pueden aparecer mal funcionamiento de alguno de los C.Is. Al reducir el área que ocupa un dispositivo también se reduce la probabilidad de que aparezca algún defecto y en consecuencia se mejora el rendimiento del proceso reduciendo los costes de fabricación del chip, y por tanto el precio de venta. La reducción de la longitud de canal repercute directamente en un aumento de la velocidad de trabajo de los MOS mejorando sus características dinámicas (reducción de la capacidad de puerta y resistencia de canal). A medida que se reduce la longitud mínima de canal se reducen también los niveles de tensión de alimentación y por tanto la potencia consumida. Por otra parte la reducción de las dimensiones impone ciertos límites y desventajas que es necesario considerar: • • • Aumento del coste de los equipos de fabricación. Necesidad de utilizar herramientas de diseño más potentes, no sólo debido al aumento del número de dispositivos por C.I., sino también debido a que los efectos parásitos toman mayor relevancia. El proceso tecnológico de fabricación es más complejo y costoso. Por ejemplo es necesaria la utilización de procesos como la implantación iónica frente a la difusión de impurezas que eviten efectos indeseados como la difusión lateral (ver procesos de difusión). La reducción del tamaño de los dispositivos está actualmente limitada por las propias dimensiones de la estructura cristalina de los semiconductores, y por las características de los materiales empleados. Ejemplo 1.1. Supongamos que se aplica una tensión de puerta de 5V a un TRT MOS cuyo dieléctrico (SiO2) o tiene un grosor de 1000 A o ( 1 A ≡ 10 −10 m ). El campo eléctrico resultante será: 5V E= = 500KV / cm o 1000 A que está por debajo de los 5-10MV/cm que causarían la ruptura de SiO2. Si las dimensiones del dispositivo se reducen por un factor de 10: E= 5V o = 5MV / cm 100 A El campo eléctrico resultante es cercano al campo máximo, lo que representa un riesgo para el óxido de puerta. El siguiente ejemplo pone de manifiesto los beneficios que comporta la reducción del tamaño de los dispositivos. 1-3 Ejemplo 1.2. Determine el número de chips que pueden fabricarse en una oblea de 4 inch (pulgadas) de diámetro suponiendo que cada chip está compuesto por 3240 TRT. a) Para un proceso con longitud mínima de canal de 5µm. b) Para un proceso con longitud mínima de canal de 0,5µm. Inciso: Una oblea de silicio es la unidad básica que se emplea para la fabricación de C.Is. Típicamente es circular y tiene un tamaño comprendido entre 4 y 6 pulgadas. Un Chip, también llamado “die” o “bar”, no es más que uno de los C.Is. que se realizan sobre la oblea de silicio. El número de chips por oblea puede variar entre unos centenares y cientos de miles en función del tamaño y la complejidad del circuito fabricado. Suponiendo que el área ocupada por cada TRT es aproximadamente el área que ocupa la puerta, se tiene que: N 5µ = π(2 in )2 N 0 , 5µ = 25µ 2 = 3.24x10 8 π(2 in )2 0,25µ 2 = 3.24 x1010 TRT/oblea ⇒ TRT/oblea ⇒ N Chips = N Chips = 3.24x10 8 = 100x10 3 3240 3.24x1010 = 100x10 5 3240 Puede concluirse que al reducirse por 10 la longitud mínima de canal se aumenta por 100 el número de chips “die” que pueden fabricarse en la misma oblea. Para poder apreciar la importancia de este hecho supongamos que el C.I. se utiliza para fabricar el microprocesador de un ordenador. Esto implica que el mismo proceso de fabricación (realizado sobre la misma oblea de silicio) puede utilizarse para fabricar 100 ordenadores distintos, o bien, teniendo en cuenta el espacio ocupado, sobre la misma área puede fabricarse un chip que realizaría el trabajo de 100 microprocesadores. Asimismo, bajo un punto de vista económico el precio por chip se reduce por 100, sin tener en cuenta el rendimiento del proceso que será superior al reducir la longitud de canal. A medida que aumenta la complejidad del C.I. es necesaria la utilización de una herramienta muy importante: el Test, que está presente a lo largo de todo el proceso de diseño del circuito integrado. El aumento del número de TRT´s, así como el aumento de la frecuencia de funcionamiento, hacen que actualmente un 50% del precio de un diseño sea debido a la elaboración y aplicación de una buena estrategia de test. Como dato significativo un buen “testeador” digital puede costar entorno a los $500.000 o incluso $1.5 millones (año 1989). Un test exhaustivo de un C.I. es completamente imposible. Por ejemplo, en un C.I. con 64 entradas donde no existen elementos de memoria existen 264 posibles combinaciones. Si la frecuencia de reloj de la maquina de test el de 1MHz , el tiempo requerido para la verificación completa sería de 585.000 años. Es evidente que es necesario utilizar una estrategia más realista. Una posible solución consiste en utilizar únicamente una serie de vectores de test, que garanticen con una alta probabilidad el funcionamiento correcto del C.I. Además, en la mayoría de C.Is. complejos se incluye en el proceso de diseño una lógica adicional que permite trabajar al ASIC en dos modos de funcionamiento: 1-4 modo normal y modo test. A esta técnica se la conoce con el nombre de BIST (Built-In Self Test). En otras ocasiones, esta circuitería adicional permite al propio C.I detectar un funcionamiento incorrecto trabajando en modo normal (Test interno concurrente). Los ejemplos 1.3 y 1.4 resaltan la importancia que tiene una buena estrategia de test en el precio final de un circuito integrado. Ejemplo 1.3. La probabilidad de que en un “die” (dado o chip) de área A no existan defectos sigue una distribución de Poisson: P = e−DoA donde Do es la densidad media de defectos por unidad de área. Supóngase que se dispone de una oblea de 4” y el tamaño de cada “die” es de 1cm2. Si el precio del proceso de fabricación de la oblea es de $200, determine el coste medio de cada chip, teniendo en cuenta que detectar y sustituir un componente erróneo en una placa tiene un coste de $100. Datos: Do=1/cm2 Solución: El número de chips por oblea es de N = π(2 in x 2.5 cm/in )2 1cm 2 = 81 . Por otro lado la probabilidad de que un chip este en buen estado es del 36%. En consecuencia el 64% de los chips serán defectuosos. Por tanto el precio final por unidad será de: P= Pr ecio Total $200 + $100 * 81* 0.64 = = $184.63 N º Chips en buen estado 81* 0.36 Ejemplo 1. 4. Con los mismo datos del ejercicio anterior, determine el precio por unidad si se dispone de un proceso de test que detecta el 70% de los defectos. Solución: En el ejercicio anterior el número medio de defectos por chip era de DoA = 1. Al utilizar un proceso de test que detecta el 70% de los defectos este producto se reduce a 0,3, y en consecuencia el número de chips en buen estado aumenta al 74%. Por tanto en este caso el precio unitario será de: P= Pr ecio Total $200 + $100 * 81 * 0.26 = = $38.47 N º Chips en buen estado 81 * 0.74 Como es evidente y para que el resultado fuese más realista, debería añadirse el coste del equipo de test. De todas formas, el precio por unidad se reduce bastante además de mejorar la imagen y el prestigio del fabricante. 1-5