B. Criterios de diseño, explotación y mantenimiento

Anuncio

1

Índice

ANEXOS

A.

EJEMPLO DE APLICACIÓN REAL DE SELECCIÓN DE SAI DE GRAN

POTENCIA _________________________________________________3

A.1. Introducción ........................................................................................................3

A.2. Características a considerar para la selección...................................................3

A.3. Valoración de las especificaciones de los fabricantes .....................................11

A.4. Matriz de decisición ..........................................................................................19

A.5. Evaluación comparativa....................................................................................20

A.6. Valoración final con precio ...............................................................................23

B.

CRITERIOS DE DISEÑO, EXPLOTACIÓN Y MANTENIMIENTO DE SAI

DE GRAN POTENCIA _______________________________________25

B.1. Instalación.........................................................................................................25

B.1.1.

B.1.2.

Introducción ......................................................................................................... 25

Dimensionado ...................................................................................................... 29

B.1.3.

Configuración (redundancia, reserva de espacio) ............................................... 38

B.1.4.

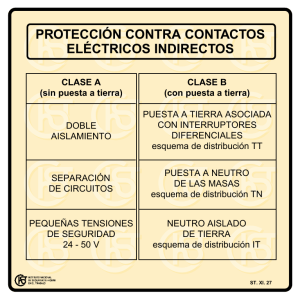

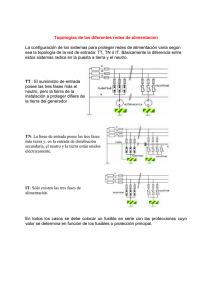

Régimen de neutro .............................................................................................. 39

B.1.5.

B.1.6.

Sección del neutro y de los cables ...................................................................... 44

Baterías de los equipos SAI................................................................................. 45

B.1.7.

Protecciones ........................................................................................................ 46

B.1.8.

B.1.9.

Selectividad horizontal y vertical .......................................................................... 59

Puesta a tierra...................................................................................................... 61

B.1.10. ITC-BT a considerar en el diseño de la instalación ............................................. 62

B.2. Explotación: Factores a tener en cuenta para el buen funcionamiento de la

aplicación ..........................................................................................................64

B.2.1.

Estado de carga de los SAI ................................................................................. 64

B.2.2.

B.2.3.

Armónicos: THDi y THDu...................................................................................... 64

Factor de potencia de los SAI y de las cargas..................................................... 64

B.2.4.

Rendimiento de los equipos SAI.......................................................................... 65

B.2.5.

B.2.6.

Compatibilidad electromagnética......................................................................... 65

Aislamiento galvánico .......................................................................................... 67

B.2.7.

Puestas a tierra.................................................................................................... 67

B.2.8.

Línea eléctrica de suministro ............................................................................... 68

B.2.9. Grupo electrógeno ............................................................................................... 69

B.2.10. Seguridad incendiaria .......................................................................................... 69

B.2.11. Auditorías............................................................................................................. 70

2

B.3. Mantenimiento: Elementos a vigilar ................................................................. 70

C.

B.3.1.

Batería..................................................................................................................71

B.3.2.

Equipos SAI..........................................................................................................71

B.3.3.

B.3.4.

Cargas..................................................................................................................71

Puestas a tierra ....................................................................................................71

B.3.5.

Protecciones.........................................................................................................72

B.3.6.

Grupo electrógeno ...............................................................................................73

B.3.7.

Centro de transformación....................................................................................73

SIMULACIÓN DE LA DESCLASIFICACIÓN DE LA POTENCIA ACTIVA

DE LOS SAI POR LA VARIACIÓN DEL FACTOR DE POTENCIA DE LA

CARGA ___________________________________________________75

C.1. Introducción ...................................................................................................... 75

C.2. Simulación ........................................................................................................ 76

C.3. Soluciones ........................................................................................................ 79

D.

PRESUPUESTO ____________________________________________81

E.

PROTOCOLO DE ENSAYOS__________________________________83

3

A. Ejemplo de aplicación real de selección de SAI de

gran potencia

A.1. Introducción

A fin de que la metodología y pasos descritos en la memoria para la evaluación de SAI de

gran potencia sean perceptibles y se vea su aplicación, se desarrolla en este anexo A un

ejemplo real aplicado a un centro de telecomunicaciones ubicado en alta montaña.

Los centros de telecomunicaciones de alta montaña tienen la función de actuar de repetidores

de las señales que se envían o repiten desde cualquier punto o emplazamiento concreto para

que éstas puedan llegar a todos los destinos deseados repartidos por toda la geografía. Todos

estos centros trabajan con datos en tiempo real. Un fallo en estos sistemas puede causar

pérdidas de datos muy valiosos, que requieren un tiempo de recuperación, y que provocan

una pérdida económica importante.

Estos fallos suceden normalmente como resultado de un fallo o defecto en la alimentación

eléctrica de los emisores y receptores, por lo que es justificable exigir para estos centros una

fuente de energía eléctrica fiable y con una elevada calidad para minimizar las pérdidas

económicas. El suministro eléctrico de red nunca está exento de sufrir alguna interrupción por

pequeña que sea. Para asegurar este flujo continuo de energía a las cargas es necesario

incorporar a los centros sistemas de emergencia y de potencia en stand-by, como son los

Sistemas de Alimentación Ininterrumpida.

Por estas causas, estos centros son un punto crucial en la red de telecomunicaciones y debe

cuidarse la continuidad y calidad del suministro eléctrico, a fin de poder proporcionar un

servicio adecuado y de calidad a todos sus clientes.

A.2. Características a considerar para la selección

Después de analizar las necesidades de los centros de telecomunicación del futuro usuario, se

determinan las especificaciones a cumplir por los sistemas de alimentación ininterrumpida,

SAI. Para poder evaluar las 11 ofertas diferentes de SAI recibidas, se elabora un listado para

remitirlo a cada fabricante a fin de que lo rellene con sus datos y lo devuelva debidamente

cumplimentado. En este documento se solicitan aproximadamente 200 datos técnicos sobre

sus equipos, todos referidos a la norma EN 62040-3.

Y como ya se ha dicho, el rango de potencias que cubren un equipo modular oscila entre los

4

!

100 kVA y los 800 kVA. Para poder realizar una comparación y valoración de los diferentes

fabricantes, no se puede comparar un equipo, por ejemplo, de 600 kVA con otro de 200 kVA,

ya que el orden de magnitud de sus características es diferente. Así que se crean tres rangos

de potencia, para que la valoración obtenga unos resultados prácticos. Estos grupos son: de

100 kVA a 150 kVA, de 200 kVA a 400 kVA y de 500 kVA a 600 kVA. Se considera la potencia

más alta de los equipos a 600 kVA porque es la demanda más elevada de cargas críticas que

el usuario tenía en sus centros de telecomunicaciones.

Un extracto de la lista remitida a los fabricantes, con la respuesta proporcionada por uno de

ellos, es la que se representa a continuación en la tabla A.1, que corresponde con la gama de

potencias entre 100 kVA y 150 kVA. Por motivos de confidencialidad no se exponen todos los

datos recogidos y sólo se muestran un pequeño ejemplo.

Características

Unidades o

valores

posibles a

indicar

Especificaciones

deseadas

Datos

fabricante

Modelo

Fabricante

E

Potencia (kVA)

100-150

Requisitos Generales

Tipo tecnología según norma EN 62040-3

Double conversion

Line interactive

Stand-by

Clasificación según norma EN 62040-3

VFI/VI/VFD

(ver anexo)

Doble Conversión

VFI-SS-111

Tipo Rectificador

Puente Tiristores

Transformador de aislamiento

Si

On-Line Doble Conversión

Si

By-pass estático y manual

Si

Tipo de filtro de entrada

Op.

Tipo baterías

GEL

Si

Si

Si

pasivo

AGM-VRLA

Normativa

IEC 529/EN50091-1 y EN50091-2

EN 62040-3

Si

Si

Si

5

UL1778

Si

IEC 364

Si

IEC 255-4 Nivel 10

Si

IEC 8001-3

Si

VDE 875 N

Si

Marcado CE

Si

ISO 9001(calidad)

Si

ISO 14001 (medio ambiente)

Si

No

Si

Cumple con IEC

1000-4-5(Es la

norma requerida

para marcado CE )

Si

Si

Si

Si

No

Calidad

Certificado ISO 9001

Si

Certificado ISO 9002

Si

Protocolo de pruebas

Si

Si

Si

Si

Fiabilidad

MTBF SAI total

horas

MTBF rectificador

horas

MTBF batería

horas

MTBF inversor

horas

MTBF by-pass estático

horas

MTBF by-pass manual

horas

MTBF SAI+by-pass

horas

>70000

Vida media ventilador

horas

>25000

Cables de alta fiabilidad y conectores con bloqueo

si/no

si

MTTR

minutos

30

Garantía

meses

>12

Ambientales

>50000

si

150000

105000

100000

1000000

1200000

si

si

si

30

24

6

!

Rango temperatura ambiente de funcionamiento

ºC

0 a 40

Humedad relativa máxima sin condensación

%

80 a 95

Disipación con carga nominal

kW

<20

Aportación aire

3

m /h

3000 a 7000

Ruido acústico

dB

<72

0 a 40

Hasta 95

6 - 8,6

si

60

Corrección potencia por altura 1500m

62

5%

Corrección potencia por altura 2000m

10%

Corrección potencia por altura 2500m

15%

IP

Descarga Electrostática

-

20

kV

205

25

15

Accesibilidad

Dimensiones del módulo

alto/ancho/largo

Puede adosarse a pared

1400/740/1340

si

200 mm

Puede adosarse lateralmente

Acceso al interior para mantenimiento

si

frontal/lateral/superi

or

frontal/superior

frontal/superior

Espacio necesario para mantenimiento

1m

Etapa de Entrada

Tipo Rectificador

nº de pulsos

Tensión nominal

V

400

Margen de Tensión

%

-10 a +15

Intensidad con carga nominal

A

Intensidad con carga nominal y carga de baterías

A

Intensidad de pico a la conexión (inrush)

A

Desequilibrio máximo entre fases

%

Frecuencia

Hz

50

Margen de Frecuencia

%

±5

Factor de potencia

50% carga

> 0.95

6

400

± 20 %

156

-

246

174

-

271

< In

100

50/60

±5

>0,9

7

75% carga

>0,9

100% carga

>0,9

50% carga

THD Intensidad

75% carga

5,4

<8

4,60%

100% carga

Espectro de armónicos de intensidad

Curva

característica

Filtro de entrada

pasivo o activo

Protección sobretensiones

normas

Intensidad de fuga a tierra máxima

mA

Sistema de neutro recomendado

TT/TN/IT

Transformador de aislamiento en la entrada del

rectificador

si/no

4%

pasivo

ANSI C62.41

IEC 1000-4-5

< 100

TT/TN/IT

opcional

Etapa de Salida

Potencia activa nominal con carga resistiva

kW

Potencia aparente nominal

kVA

80 - 128

100 - 160

Factor de potencia

Tensión de Bus DC

0,8

V

432

Tecnología IGBT y

PWM

Control puente inversor

Tensión nominal

V

400

Precisión tensión

%

±1

Comportamiento dinámico de la tensión según

norma EN 62040-3

C1/C2/C3 (ver

anexo)

Intensidad nominal con CL especificando FP

A

(CL definida en

anexo)

Intensidad nominal con CNL especificando FP y

factor de forma

A

(CNL definida en

anexo)

Sobrecarga permisible por segmentos

% por segmentos

de tiempo

Limitación corriente en caso de cortocircuito

Curva

característica

Desequilibrio de corriente máximo entre fases

%

-

480

Tecnología IGBT y

PWM

400

±1

C1

145 - 232

145 - 232

125 % 10´

% 1´

4In

100

150

8

!

Desequilibrio angular máximo entre U e I

ϕ

Frecuencia nominal

Hz

50

Margen de Frecuencia

%

± 0.5

CL 100%

<2

CNL 100%

<5

1°

THD Tensión

Respuesta dinámica a un escalón de 0 a 100% de

carga

CL 100%

<±3

ms

< 10

Intensidad de Cortocircuito F-N

magnitud y tiempo

3*In 20ms

Intensidad de Cortocircuito F-F

magnitud y tiempo

2*In 20ms

Capacidad de sobrecarga nominal

min

1.3*In >20s

Regulación de frecuencia (error de frecuencia)

%

± 0.1

Margen sincronización regulable

%

± 0.5 a ± 4

Rango factor potencia de la carga admisible

0.9c a 0.8i

50% carga

<2

<5

±5

75% carga

si/no

10

4 In

2,8 In

1,5In x 1'

± 0.05

±5

0,8i

92

> 94%

100% carga

Transformador en la salida del inversor

± 0.5

CNL 100%

Tiempo de recuperación

Rendimiento global mínimo

50

93

93

si

si

By-pass estático

Intensidad nominal

A

Intensidad de sobrecarga para 10ms

A

3000 a 5000

Tensión nominal

V

400

Margen de Tensión

%

-10 a +15

Frecuencia

Hz

50

Margen de Frecuencia

%

±5

Sobrecarga permisible

% y tiempo

Tiempo de transferencia

ms

145 - 232

si

400

-15 a +15

50

±5

10In x 100ms

0

9

Tiempo de interrupción

ms

Protección antirretorno (feed-back)

si/no

Se requiere y/o incluye transformador de aislamiento

0

si

si

Funcionamiento

cortocircuito/defect

o

interno/sobrecarga/

transferencia

manual

Posibilidad de accionamiento manual

si/no

si

si

si

si

Baterías

Fabricante

EXIDE - FIAMM

gel con regulación de

temperatura

Tipo electrolito y electrodos

Tensión nominal celda

V

Capacidad nominal celda

Ah

Celdas de la batería por módulo

número

Autonomía por módulo al 100% carga activa

nominal

min

Disposición de las celdas

bancada/armario

Bancada/armario baterías por módulo

si/no

Autonomía recuperada con recarga de 1hora

min

Tensión continua mínima de fin de descarga

V

335

Tensión continua flotación a 20ºC

V

423 a 463

Intensidad nominal

A

Vida útil

años

5 a 10

Test automático

si/no

si

Temperatura ambiente aconsejable

ºC

Compensación temperatura en tensión de flotación

si/no

Protección de baterías requerida

AGM-VRLA

12

82 - 110

36

-

40

12,5´ - >10´

bancada

si

si

344 - 382

488 - 542

206 - 296,6

Hasta 12

si

20 - 25

si

si

incluida

10

!

Sistema de Gestión

Display

LCD Español

Comunicación serie

si/no

Si

Display Intensidad y Tensión

si/no

Si

Estado Batería

si/no

Si

Alarmas de estado

si/no

Si

Display gestión de baterías ampl

si/no

Si

Estadística (histórico de datos)

si/no

Si

Software de gestión

si/no

Si

Contactos libres de potencial

si/no

Si

TCP/IP

si/no

Telemantenimiento

si/no

SNMP

si/no

Si

Fallo SAI

si/no

Si

SAI funcionando con la red

si/no

Si

SAI en descarga

si/no

Si

SAI en by-pass

si/no

Tensión mínima de baterías

si/no

Si

Fallo controlador

si/no

Si

Interruptores de salida abierto

si/no

Si

Sobrecarga

si/no

Si

Falta de energía de entrada

si/no

Si

LCD Español

Si

Si

Si

Si

Si

Si

Si

Si

Si

Si

Si

Tipos de Alarma

Si

Si

Si

Si

Si

Si

Si

Si

Si

SAIs en paralelo

By-pass estático individual por módulo o general

By-pass manual individual por modulo o general

c/módulo

c/módulo

11

Desequilibrio de cargas máximo (reparto carga)

%

<2

Disparo selectivo

si/no

si

Nº módulos máximos puestos en paralelo

6

Módulos paralelables de diferentes potencias

si/no

Pueden estar juntos los equipos o es necesaria una

mínima separación entre ellos

si/no

Mantenimiento modular sin interrupción

si/no

Disposición de las baterías cuando los módulos

están en paralelo

individuales por

módulo/ en paralelo

Unión mecánica no necesaria

si/no

si

Conexión en caliente

si/no

si

Desconexión módulo en caliente

si/no

si

Sustitución módulo en caliente

si/no

si

Multi-master

si/no

si

Gestión descentralizada

si/no

si

Módulos pegados lateralmente por ambos lados

si/no

Módulos pegados a la pared o espalda con espalda

si/no

si

si

6

si

si

si

si

si

si

si

si

si

si

si

si

si

200 mm

Tabla A.1 Listado de características y especificaciones

A.3. Valoración de las especificaciones de los fabricantes

Hay que pensar que un listado como este se ha recibido por cada una de los fabricantes y por

cada grupo de potencias, es decir, el número total de datos a procesar es aproximadamente

de 200 × 11 × 3 = 6600 datos. Un análisis comparativo de estos datos resulta difícil, tanto por

volumen como porque algunas características de los equipos de los diferentes fabricantes son

similares. Por esta razón, solamente se deben considerar aquellas que cumpliendo con las

especificaciones y necesidades del usuario, sirvan para diferenciar técnicamente entre las

ofertas.

El siguiente paso después de recibir los listados en los que cada fabricante ha expuesto las

características de sus equipos es entrevistarse con cada uno de ellos para solucionar las

dudas que hayan aparecido durante el rellenado de la tabla o que la persona encargada de la

selección tenga sobre las características de sus equipos.

12

!

A partir de toda esta información se debe obtener una clasificación objetiva de estos equipos,

fundamentada en aspectos técnicos. Estas características técnicas escogidas para la

clasificación son aquellas que por conocimientos técnicos, teóricos y por experiencia resultan

ser los más importantes para la aplicación a considerar, además de servir para diferenciar las

ofertas de los fabricantes.

Como resultado se ha creído conveniente los siguientes criterios de evaluación, para poder

diferenciar los diferentes equipos y poder determinar cual es el mejor que se adaptaría a las

necesidades de un centro de telecomunicaciones de alta montaña.

Partiendo como referencia de las especificaciones deseadas, que se han expuesto en el

mismo listado, si el equipo las iguala, se le otorga un 2. Si éstas son peores que las deseadas,

se le adjudica un 1. Y si son mejores, un 3. Así se ha hecho para cada una de las

características que se han considerado y que se enumeran y describen a continuación:

Requisitos generales

Este apartado sirve para describir y situar los equipos rápidamente. La mayoría de los

aspectos se desarrollan más ampliamente en su respectivo punto. Se consideran para la

clasificación las características de la tabla A.2.

VALOR

Características

Clasificación

según norma

EN62040-3

Tipo de filtro de

entrada

1

2

3

VI

---

VFI

Si no disponen de la

posibilidad de añadir

un filtro adicional

Si solamente

disponen de una

opción como filtro

adicional

Si sus equipos tienen

diferentes opciones

de filtros además de la

ofertada

Tabla A.2 Requisitos generales a considerar

Normativa

Conjunto de normas que tienen que cumplir los equipos por deseos del usuario. Todos los

SAIs las cumplen al ser de obligado cumplimiento para todo equipo fabricado y/o vendido

en la UE. No se consideran para la clasificación, sólo se verifica el listado.

Calidad

Certificación de cumplimiento del estándar ISO para calidad y medio ambiente. No se

considera al pensar que no es primordial para las características técnicas, aunque se

reconoce su importancia para la filosofía e imagen del fabricante.

13

Fiabilidad

Tiempos medios entre fallos (MTBF) de los diferentes elementos de que constan los

equipos, así como el tiempo medio de reparación (MTTR). El usuario desea que se

cumplan unos mínimos. Todos los SAIs los cumplen, así que no permite realizar una

diferenciación entre ellos, por lo que este punto no se considera, sólo se verifica.

Ambientales

Requisitos y características deseables por el usuario de la sala donde se alojarán los

equipos. Se consideran para la clasificación la característica de la tabla A.3.

Característica

Ruido acústico

VALOR

2

1

>72 dB

3

72 dB

<68 dB

Tabla A.3 Características ambientales a considerar

Accesibilidad

Requisitos y características de los equipos para su mantenimiento e instalación. Se

consideran para la clasificación la superficie ocupada por cada equipo y la accesibilidad

(tabla A.4).

El espacio ocupado por potencia (m2/kVA) se ha considerado por los grupos de potencia

definidos, ya que las dimensiones de los equipos dependen de la potencia para la que han

sido diseñados.

La accesibilidad a los equipos se ha valorado teniendo en cuenta la posibilidad de adosarlo

a la pared y/o lateralmente.

Características

2

Superficie en m ocupada por

100-150 kVA

Puede adosarse a la pared

Puede adosarse lateralmente

1

VALOR

2

3

0,0119 a 0,0096

0,0095 a 0,0073

0,0072 a 0,0050

Ambos NO

Uno de los dos NO

Ambos SÍ

Tabla A.4. Características de accesibilidad a considerar

Etapa de entrada

Requisitos y características de la alimentación a la entrada de los equipos. Se consideran

para la clasificación los THDi para el 50% y 100% de la carga, (tabla A.5). Este valor

dependerá del tipo de rectificador y de los filtros adicionales que se hayan estimado para la

oferta.

14

!

Características

THD intensidad 50%

THD intensidad 100%

1

>8%

VALOR

2

6 a 8%

3

<6%

Tabla A.5 Características etapa de entrada a considerar

Etapa de salida

Requisitos y características a cumplir en la salida de los equipos para una buena

alimentación de las cargas.

Se consideran para la clasificación la sobrecarga permisible para el segmento del 150%, el

THDu con carga no lineal, el rendimiento global mínimo al 75% de carga y la presencia de

transformador a la salida del ondulador (tabla A.6).

Características

Sobrecarga permisible por segmentos

THD tensión con CNL 100%

Rendimiento global mínimo al 75%

Transformador a la salida del ondulador

VALOR

2

150% 1min

4 a 5%

92 a 94%

---

1

150% <1min

>5%

<92%

NO

3

150% >1min

<4%

94%

SÍ

Tabla A.6 Características etapa de salida a considerar

By-pass estático

Requisitos y características del equipo por si hay fallo en el equipo. Se consideran para la

clasificación la protección antirretorno (tabla A.7).

Característica

Protección antirretorno

VALOR

1

2

3

NO

OPCIONAL

SÍ

Tabla A.7 Característica de by-pass estático a considerar

Baterías

Requisitos y características del sistema de almacenamiento de energía. Se considera para

la clasificación la potencia de batería (tabla A.8):

Se valora con el cociente entre la tensión continua mínima de fin de descarga y la tensión

continua de flotación. A mayor sea este cociente, menor será la descarga que sufren las

baterías, por lo que su tiempo de vida no se verá afectado.

15

VALOR

Caraterísticas

1

2

3

<72%

72 a 75%

>75%

Tensión continua mínima fin de descarga

Tensión continua de flotación

Tabla A.8 Características de baterías a considerar

Sistema de gestión

Conjuntos de elementos que permiten la monitorización del estado del equipo.

Todos los SAIs los cumplen, así que no permite realizar una diferenciación entre ellos, por

lo que este punto no se considera, sólo se verifica.

Tipos de alarma

Posibilidades de avisos del estado en que están trabajando los equipos.

Todos los SAIs los cumplen, así que no permite realizar una diferenciación entre ellos, por

lo que este punto no se considera, sólo se verifica.

SAIs en paralelo

Características de los equipos cuando trabajan en paralelo.

Todos los SAIs los cumplen, así que no permite realizar una diferenciación entre ellos, por

lo que este punto no se considera, sólo se verifica.

Servicio técnico

Número de centros de servicio técnico en España.

Se considera que el número mínimo para cubrir todo el territorio peninsular es de seis

centros, tal como se puede observar en la figura A.1. Si existen centros peninsulares

adicionales, se añade un punto en general. También se considera necesario la presencia

en los territorios insulares, sobre todo en las Canarias.

16

!

Norte-Oeste

Norte

Centro

Norte-Este

Levante

Baleares

Sur

Canarias

Fig. A.1 Segmentación España

El valor de cada zona está representado en la tabla A.9.

La suma de estos requerimientos como máximo es doce, por lo que para equiparar la

valoración con los otros factores considerados, se divide el total entre cuatro. Así, el

máximo es un tres.

Zona peninsular

VALOR

+1 cada una

Baleares

+1

Canarias

+4

Centro adicional

+1

Tabla A.9 Zonas con servicio técnico

Plazo de entrega

Tiempo en el que el proveedor asegura la entrega de los equipos una vez se acepta el

pedido. Se ha escogido para la clasificación el valor más alto si el proveedor ha facilitado

más de uno (tabla A.10).

Características

Plazo de entrega

(semanas)

VALOR

1

2

3

>6

6

<6

Tabla A.10 Característica del plazo de entrega a considerar

17

NOTAS:

•

Los SAIs van mayoritariamente instalados en centros situados en alta montaña, por lo

que las sobretensiones producidas por los rayos pueden afectarlos frecuentemente.

•

Si el centro donde se instalan los SAIs está en zona urbana y alimentado con cable

subterráneo, el problema de las sobretensiones se reduce a casos esporádicos y muy

poco frecuentes.

•

La capacidad de evacuación de calor disminuye con la altitud al disminuir la densidad

del aire. Se considera esta disminución a partir de 1000m.

A la puntuación obtenida por las características técnicas de cada equipo se le añadirá una

puntuación subjetiva para valorar los conocimientos técnicos de los proveedores y el estado

de las instalaciones, de acuerdo al material facilitado, el interés demostrado, las entrevistas y

las visitas realizadas. Los puntos que se han considerado se exponen a continuación.

Servicio técnico-comercial

Se valora el interés hacia el proyecto y el material facilitado, de acuerdo a la tabla A.11. Se

consideran las explicaciones técnicas dadas a las preguntas formuladas ya sea por reunión,

teléfono o e-mail, al personal comercial.

VALOR

CRITERIO

0

Trato esquivo y desconocimiento total

0,25

Despreocupación y escaso conocimiento

0,50

Atención normal y conocimientos bajos

0,75

Preocupación elevada y conocimiento normal

1

Disponibilidad para cualquier asunto y elevado conocimiento

Tabla A.11 Valoración subjetiva servicio técnico-comercial

Servicio técnico

Se valora conocimiento de los técnicos de mantenimiento de las empresas proveedores, así

como el de los responsables de mantenimiento donde los equipos están instalados de acuerdo

a los parámetros de la tabla A.12.

18

!

VALOR

CRITERIO

0

No existe

0,25

Malo

0,50

Conocimiento técnico normal pero no hay servicio técnico que acuda a las

instalaciones, sólo telefónico

0,75

Conocimiento técnico normal y hay servicio técnico que acuda a las instalaciones

1

Buen conocimiento técnico y se hace mantenimiento, sin importar que haya otros

equipos

Tabla A.12 Valoración subjetiva servicio técnico

Equipos en instalación

Se valora el haber acudido a un centro donde sus equipos están instalados y el estado de ésta

de acuerdo a los parámetros de la tabla A.13.

VALOR

CRITERIO

0

No visita y no sugerencia

0,25

Visita sugerida pero no hecha

Visita realizada pero instalación no adecuada

0,50

Visita hecha e instalación regular

1

Visita hecha e instalación adecuada

Tabla A.13 Valoración subjetiva equipos en instalación

Mantenimiento preventivo

Se valora el número de veces que normalmente realizan el mantenimiento preventivo, de

acuerdo a los parámetros de la tabla A.14. No se ha considerado las tareas que llevan a

cabo ni otros aspectos como recambios o desplazamientos.

VALOR

CRITERIO

0,25

Dos mantenimientos preventivos

0,50

Un mantenimiento prventivo

Tabla A.14 Valoración subjetiva mantenimiento preventivo

19

A.4. Matriz de decisición

Para obtener la clasificación se adjudica un peso a cada característica considerada para poder

ponderarlas, ya que no todas tienen la misma importancia. Para la obtención de este peso se

calcula la siguiente matriz de decisión, tabla A.15, donde se compara cada característica de la

fila con las otras colocadas en columnas.

Hacerlo de manera que se otorga directamente un peso tiene el inconveniente de no poder

afinar con el resultado rápidamente y obliga a recurrir a numerosas iteraciones que pueden

alargar el proceso, más cuando mayor es el número de factores. Por eso este método parece

el más adecuado para decidir la importancia de cada característica en función de las otras.

Si se considera más importante la de la fila, la celda toma un valor 2. Si es la misma

característica, el valor es 1. Si la fila es menos importante que la columna, es 0. Luego se

obtiene la suma por filas. Para obtener finalmente el peso a asignar, se divide esta suma por

Accesibilidad

Transformador de salida ondulador

THDi 50%

THDi100%

Sobrecarga máxima por segmentos

THD Tensión (CNL 100%)

Rendimiento global mínimo al 50%

Protección anti-retorno

Potencia batería

Valoración subjetiva

Servicio técnico

Plazo de entrega

1

2

2

2

2

1

1

1

1

0

2

1

1

2

2

1

0

0

0

0

1

1

1

1

2

0

1

1

0

0

1

0

0

0

0

1

1

1

0

2

0

1

1

0

0

2

1

0

1

1

1

1

2

1

2

1

2

1

1

0

2

2

1

2

1

1

1

2

2

2

1

2

2

2

2

2

1

0

1

1

1

1

2

1

2

1

2

2

2

2

2

1

1

1

1

1

1

2

1

2

1

2

1

2

1

1

1

1

1

1

1

2

1

1

2

1

2

2

2

2

1

1

1

1

1

0

1

1

1

2

1

1

1

1

1

1

0

0

0

0

1

1

1

1

2

0

1

1

0

0

2

1

0

1

1

1

1

1

1

2

1

2

2

2

2

0

0

0

0

0

0

0

0

0

1

0

1

0

0

0

2

1

1

1

1

1

1

2

1

2

1

2

2

1

1

1

0

0

0

0

0

1

1

0

1

0

1

0

0

0

1

1

0

0

1

0

1

1

0

2

0

2

1

1

1

2

1

0

0

0

0

1

2

0

2

1

2

1

1

0

2

2

0

0

1

0

1

2

0

2

1

2

1

2

1

Porcentaje

Ruido acústico (dB)

1

Suma

Superficie ocupada por kW potencia

Clasificación según EN62040-3

Tipo filtro entrada

Superficie ocupada por kW potencia

Ruido acústico (dB)

Accesibilidad

Transformador de salida ondulador

THDi 50%

THDi100%

Sobrecarga máxima por segmentos

THD Tensión (CNL 100%)

Rendimiento global mínimo al 50%

Protección anti-retorno

Potencia batería

Valoración subjetiva

Sevicio técnico

Plazo de entrega

TOTAL

Tipo filtro entrada

MATRIZ

DE

DECISIÓN

Clasificación según EN62040-3

el cuadrado del número de características que se han considerado, que coincide con la suma

de la columna de las sumas por filas.

22

8,59%

8,98%

23

13

5,08%

5

1,95%

9

3,52%

10

3,91%

10

3,91%

6,25%

16

22

8,59%

11

4,30%

30 11,72%

10

3,91%

26 10,16%

19

7,42%

6,64%

17

13

5,08%

256 100,00%

Tabla A.15 Matriz de decisión

Este peso obtenido aquí, se multiplica por el valor otorgado a la característica, de acuerdo al

baremo descrito en el apartado anterior, y la suma de de estas multiplicaciones da un valor

que sirve para ordenar los diferentes equipos.

20

!

A.5. Evaluación comparativa

Para poder tener una visión más rápida de los datos y los resultados, con estos últimos se ha

realizado una gráfica de barras, donde se puede ver la puntuación de cada fabricante y su

posición respecto a los otros a la vez. Primeramente se realizó la valoración subjetiva, con los

resultados de la tabla A.16.

A

VALORACIÓN

SERVICIO

TÉCNICOCOMERCIAL

0,5

B

0,5

FABRICANTE

VALORACIÓN

SERVICIO

TÉCNICO

VALORACIÓN

MANTENIMIENTO VALORACIÓN

EQUIPOS EN

PREVENTIVO

TOTAL

INSTALACIÓN

0,5

0,25

0,25

1,50

0,5

0,5

0,50

2,00

C

0,75

0,75

0,25

0,25

2,00

D

0,75

0,75

1

0,50

3,00

E

0,5

0,75

1

0,50

2,75

F

1

0,5

0,25

0,25

2,00

G

0,5

0,5

0,25

0,50

1,75

H

0,5

0,75

0,5

0,50

2,25

I

0,75

0,5

0,25

0,25

1,75

J

0,5

0,5

0,25

0,50

1,75

K

0,75

0,75

1

0,50

3,00

Tabla A.16 Valoración subjetiva

Representando el total de la valoración subjetiva gráficamente se obtiene la figura A.2:

Valoración subjetiva

3,00

3,00

3,00

2,75

2,50

2,25

2,00

2,00

2,00

2,00

1,75

1,75

1,75

1,50

1,50

1,00

0,50

0,00

D

K

F

H

B

C

E

G

I

J

A

Fig. A.2 Clasificación subjetiva

En la tabla A.17 se ha otorgado el valor que corresponde a cada característica considerada y

se ha calculado la puntuación total ponderada con el peso obtenido de la matriz de decisión.

Para obtener estos resultados se ha considerado dos situaciones, con la valoración subjetiva y

sin ella. Esto permite evaluar si la decisión está influencia por aspectos no meramente

técnicos.

representada en la tabla A.18.

Ruido acústico

CNL 100%

50% carga

si/no

si/no

THD Tensión

Rendimiento global mínimo

Transformador en la salida del ondulador

Protección antirretorno (feed-back)

2,103

2,135

2,023

COEFICIENTE DE VALORACIÓN

COEFICIENTE DE VALORACIÓ (sin subjetiva)

1,954

3

37,25

1

38,5

2

3

1

2

2

3

SUMA DE VALORACION

438

326

Si

si NO

93,00%

<5

200% 60'' 125%

10'

3

3

2

2,00

1

1

3

2

3

2

<5%CNL

<5%CNL

SI NO

SI

0,0075

1,25

435,84

307

??

si

>93%

<3

150%

125%

10min

2

2

3

2

2

2

Estandar

filtro activo

intrínsico a la

Conversión Delta

71,5

1

VI

2

423 a 463

Ver pdf

1min

<8

<8

si

si

0,0086/0,0072/0,0054

0,00706

3

3

3

opcionales pasivos y

activos

<66

3

VFI

B

120 KVAS/KW

1,50

V

Tensión continua flotación a 20ºC

335

0

si

> 94%

<5

0

<8

si

<72

Op.

A

100-150

Sistema de Gestión

Tipos de Alarma

SAIs en paralelo

Valoración subjetiva

Servicio técnico

Plazo de entrega

V

Tensión continua mínima de fin de descarga

Baterias

By-pass estático

% por segmentos de

tiempo

100% carga

50% carga

m2/kW

Sobrecarga permisible por segmentos

Etapa de Salida

THD Intensidad

Etapa de Entrada

Puede adosarse lateralmente

Puede adosarse a pared

Superficie ocupada por kVA potencia

Accesibilidad

dB

0

Tipo de filtro de entrada

Normativa

Calidad

Fiabilidad

Ambientales

VFI/VI/VFD

Unidades

o

Especificaciones

valores posibles

a indicar

Clasificación según norma EN 62040-3

Requisitos Generales

Potencia (kVA)

Fabricante

C

445

330

opcional

SI

91,25/91,86

SI

125%Pn per 20'

150%Pn per 60''

OP 7%

OP 7%

SI

SI

0,0088/0,0073/0,0095

0,00853

60

Opcional

VFI

100-160

2,054

2,202

39,75

2

2,75

2,00

2

2

3

1

2

2

2

2

2

3

3

3

3

D

VFI

2,289

2,512

44

2

3

3,00

2,227

2,375

43

2

3

2,00

405 a 436Vcc

488 - 542

SI

SI

92% (En modo OnLine)

< 2%

(Para un PF=0.8)

125% - 10 min ;

150% - 1 min

9,40%

13,00%

SI

SI

0,0128/0,0095

0,01115

< 63

12 Pulsos

(THDi < 9%)

Disponible con o sin

aislamiento galvánico

de entrada;

DCU Distorsion

control unit (THDi <

7%)

12 Pulsos + DCU

(THDi < 5%)

24

Pulsos (THDi <

2.5%)

6

Pulsos (SAI Standard)

+ Filtro de 5º

Armónico (THDi< 10

%);

FILTRO ACTIVO

100 KVA = 449

150 KVA = 449

1

3

3

2

2

2

3

3

2

3

3

3

3

1.65V/celda

(programable) 186

elementos

si

si

92

<5

125 % 10´

150 % 1´

4,00%

5,4

si

200 mm

0,0099/0,0062

0,00805

60 - 62

pasivo

(opcionales)

VFI-SS-111

F

100-150 kVA

344 - 382

2

2

3

E

100-150(160)

100 KVA = 326

150 KVA = 326

NO/OPCIONAL

SI

2

2

<5

2

3

3

2

3

3

3

3

100 KVA ES 93 %

120 KVA ES 93 %

160 KVA ES 93,5 %

Plena carga y 0.8 fdp

125 % 10 min

Plena carga y 0.8 fdp

150 % 1 min

5,00%

5,00%

SI

SI

0,0088/0,0073/0,0076

0,0079

< 65

5 % THDI

(otros opcionales bajo

petición)

VFI

100-150

2,168

2,372

41,75

3

3

2,75

2

3

3

2

3

2

1

1

1

3

3

3

3

G

445

331

si

si

93,5

3

110%-60ms 125%10m 150%-1m

<4.5

<9

si

si

0,0091/0,0068

0,00795

63

Pasivo

(valor

opcional)

VFI

100-150

2,227

2,356

41,75

2

2

1,75

2

3

3

2

3

2

3

1

2

3

3

3

3

H

423 a 463

335

Opcional

SI

91,8

<2

ver info. Adjunta

150% 1min

3,5

3

SI

NO

0,0119

65

Activo THM

(para potencias

mayores de 200

kVA, existe la

posibilidad de 12

pulsos más filtro

pasivo)

VFI

100-150

2,073

2,240

40

1

2,75

2,25

3

2

3

1

3

2

3

3

1

2

3

2

3

I

2,27 x nº de celdas

1,7 V x nº de celdas

SI

NO

95

3

125% durante 10

minutos

140% duante 1

minuto

7

10

SI

NO

0,0053/0,0056

0,0054

69/72

La THDI a la entrada

es 7% estándar. Se

puede bajar con

filtros opcionales

hasta 5%.

VFI

100-150

2,130

2,260

38

2

2,25

1,75

2

3

1

3

3

1

2

1

3

2

2

3

3

J

445

331

si

si

93,5

3

110%-60ms

125%-10m

150%-1m

<4.5

<9

si

si

0,0091/0,0068

0,00795

63

Pasivo

filtro para THDi

<8%

(otro valor

opcional)

VFI

100-150

2,344

2,474

43,75

3

3

1,75

2

3

3

2

3

2

3

1

2

3

3

3

3

K

392 a 451 V

306 V

SI,opcional

SI

94'5, 94'4

<4,<4

100% (permanente a 35ºC),

110% (30 minutos a 30ºC),

125% (10 minutos a 30ºC),

150% (1 minuto a 30ºC)

3'30 (100 Kva), 2'40 (160 Kva)

5 (100 Kva), 4 (160 Kva)

si

si

0,0050

66 (100Kva)-67(160 Kva)

RC

VFI

100-150*

2,410

2,633

46

2

3

3,00

2

2

3

3

3

2

3

3

3

3

3

2

3

100,00%

5,08%

6,64%

7,42%

10,16%

3,91%

3,91%

11,72%

4,30%

8,59%

6,25%

3,91%

5,08%

3,52%

1,95%

8,98%

8,59%

21

Tabla A.17 Valoración características SAI

La puntuación final obtenida por cada fabricante con este método de valoración es la

22

!

COEFICIENTE DE VALORACIÓN 100-150 kVA

con subjetiva sin subjetiva

K

D

J

E

F

G

I

H

C

A

B

2,633

2,512

2,474

2,375

2,372

2,356

2,260

2,240

2,202

2,135

2,103

2,410

2,289

2,344

2,227

2,168

2,227

2,130

2,073

2,054

2,023

1,954

Tabla A.18 Resumen resultados valoración

Los resultados de la tabla A.18, contando con la valoración subjetiva, se representan

gráficamente en la figura A.3.

100-150 kVA

2,80

2,70

2,633

2,60

2,512

2,50

2,474

2,375 2,372 2,356

2,40

2,260 2,240

2,30

2,20

2,202

2,135

2,10

2,103

2,00

K

D

J

E

F

G

I

H

C

A

B

Fig. A.3 Clasificación valoración global

Y en la figura A.4 se exponen los resultados de la misma tabla, pero sin valoración subjetiva.

100 - 150 kVA

2,500

2,410

2,344

2,289

2,250

2,227

2,227

2,168

2,130

2,073

2,054

2,023

2,000

1,954

1,750

1,500

K

J

D

E

G

F

I

H

C

Fig. A.4 Clasificación valoración sin subjetiva

A

B

23

A.6. Valoración final con precio

Por último, queda conocer si el mejor equipo técnicamente es asequible económicamente.

Para ello se considera lo descrito en la memoria. El peso que se le otorga al importe de los

equipos es un 20% sobre el total. De esta manera se obtiene el resultado de la tabla A.19.

COEFICIENTE DE VALORACIÓN 100-150 kVA

Valoración precio

Coeficiente precio

20,0%

1-Valoración

precio*(Posición-1)/10

9

3

8

4

5

1

10

11

2

7

6

0,84

0,96

0,86

0,94

0,92

1

0,82

0,8

0,98

0,88

0,9

con subjetiva sin subjetiva

A

B

C

D

E

F

G

H

I

J

K

2,135

2,103

2,202

2,512

2,375

2,372

2,356

2,240

2,260

2,474

2,633

2,023

1,954

2,054

2,289

2,227

2,168

2,227

2,073

2,130

2,344

2,410

VALORACIÓN FINAL

coeficiente de

valoración con *

coeficiente precio

1,793

2,018

1,894

2,361

2,185

2,372

1,932

1,792

2,215

2,177

2,370

A

B

C

D

E

F

G

H

I

J

K

Tabla A.19 Valoración global con precio

En forma gráfica y ordenada, el resultado final de la valoración queda como se muestra en la

figura A.5.

VALORACIÓN FINAL 100-150 kVA

2,50

2,372

2,370

2,361

2,215

2,25

2,185

2,177

2,018

2,00

1,932

1,894

1,793

1,792

A

H

1,75

1,50

F

K

D

I

E

J

B

G

Fig. A.5 Clasificación final ordenada

C

24

!

25

B. Criterios de diseño, explotación y mantenimiento

de SAI de gran potencia

B.1. Instalación

B.1.1. Introducción

La fuente principal de energía eléctrica del sector industrial es la red eléctrica de media

tensión. La acometida se realiza a través de las celdas de protección de media tensión de los

transformadores. Éstas constan básicamente de un fusible más un seccionador en carga,

también llamado fusorruptor, a los cuáles es recomendable añadir un pararrayos, es decir, una

protección contra sobretensiones cuya función es evitar daños y proteger a los

transformadores de los efectos producidos por condiciones atmosféricas adversas.

El transformador, normalmente propiedad de industria si ésta requiere aislarse del resto de

instalaciones vecinas, tiene el primario conectado con la red de MT y alimenta, desde su

secundario, el embarrado de BT al que están conectadas todas las cargas de la aplicación. La

situación normal y deseable es la existencia de dos transformadores prácticamente idénticos,

para lograr redundancia, en caso de fallo de uno de ellos, y así aumentar la fiabilidad de la

alimentación. Normalmente sólo uno estará trabajando y se tendrá que utilizar un dispositivo

de enclavamiento adecuado para evitar que trabajen en paralelo.

El embarrado o cuadro de baja tensión puede estar dividido en diferentes partes, según

criterios de diseño de la ingeniería o de las necesidades de explotación. Pero deben

instalarse, tanto aguas arriba como aguas abajo, las protecciones adecuadas para el

embarrado, es decir, calcular los interruptores automáticos y los pararrayos apropiados para

cada caso concreto.

A este embarrado, después de las protecciones correspondientes, se conectan todas las

cargas presentes en la instalación. Estas cargas, que se pueden alimentar desde diferentes

cuadros como ya se ha comentado en el párrafo anterior, se clasifican en cargas críticas y

cargas no críticas, tal como se observa en la figura B.1, en base a su función dentro de la

aplicación.

Las cargas no críticas se definen como aquellas de las que se puede prescindir sin que afecte

a la funcionalidad de la aplicación. De esta manera, ante un fallo de suministro de la red

eléctrica pueden quedar sin alimentación sin que afecte al funcionamiento de la aplicación. Así

que los sistemas de emergencia y stand-by no es necesario diseñarlos para proporcionar la

potencia que estas requieren, aunque es recomendable tenerlas en cuenta, sobre todo para el

26

!

sistema de potencia en stand-by. En este conjunto se incluye el alumbrado, la calefacción, el

aire acondicionado, los elementos auxiliares,… Es recomendable que, después del cuadro o

embarrado de distribución propio del conjunto de las cargas críticas, éstas se agrupen por

cargas del mismo tipo y formen un circuito independiente dentro de este conjunto a fin de que

dispongan de su propia protección, aparte de la que protege a todo el grupo de cargas no

críticas.

En cambio, las cargas críticas son aquellas a la que es imprescindible alimentarlas

ininterrumpidamente debido a que de ellas depende la funcionalidad de la aplicación.

Cualquier incidencia en la red puede transmitirse y afectar al funcionamiento de estos equipos.

Por esta razón es necesario incluir en el diseño de la instalación tanto fuentes de emergencia

como fuentes auxiliares en stand-by, además de las protecciones pertinentes que requiera

cada caso concreto, tanto para el conjunto como para cada uno de los circuitos individuales en

los que se debe dividir el grupo de cargas críticas.

Como fuente de emergencia se considera al sistema de alimentación ininterrumpida, SAI, ya

que garantizan el suministro continuo de la energía a las cargas hasta que la fuente auxiliar en

stand-by, el grupo electrógeno, puede asumir la carga. Ambos elementos tienen que tener sus

protecciones, tal como se observa en la figura B.1.

El grupo electrógeno consiste en la agrupación de un motor térmico diesel que mueve el

alternador que genera la energía eléctrica necesaria para la instalación. En cambio, el sistema

de alimentación ininterrumpida está formado por n elementos de una misma potencia, a los

que se les denomina módulos, y que mantienen los parámetros de la energía eléctrica

necesaria para las cargas críticas ante cualquier fallo o defecto. Cada módulo consta de un

rectificador, un inversor y unas baterías. Además se debe considerar el by-pass estático, que

puede ser individual por módulo o general para todo el conjunto, dependiendo del fabricante

de los equipos SAI, sus recomendaciones y la configuración implementada para obtener la

fiabilidad deseada.

El punto crítico del SAI es la batería, pues es el que determina la autonomía de los equipos

ante un corte en la red eléctrica. Es decir, determina el tiempo máximo que los equipos SAI

pueden proporcionar energía. A su vez, es el elemento que requiere mayor mantenimiento por

la función que realiza y la fatiga a la que está sometida.

Al conjunto de módulos, para aumentar la fiabilidad del sistema, facilitar ampliaciones de

potencia de los equipos SAI y poder sustituir los equipos con facilidad, es decir, para flexibilizar

las condiciones de explotación y mantenimiento, se le debe añadir un by-pass manual de

mantenimiento, tal como se observa en la figura 1. También se debe prevenir que en el bypass de mantenimiento se produzca una realimentación.

El grupo electrógeno ha de tener su correspondiente interruptor automático de acuerdo a sus

27

características. Equivalentemente a los transformadores, se puede disponer de un grupo

electrógeno auxiliar, siempre que se requiera. Pero se debe tener en cuenta que su protección

tiene que presentar un enclavamiento con la protección análoga del grupo fijo. Igualmente han

de estar enclavadas las protecciones de salida del conjunto transformadores y las del conjunto

grupos electrógenos para evitar así que ambas fuentes entreguen energía a la vez, ya que

provocarían un cortocircuito importante en el embarrado de baja tensión. No es absolutamente

necesario que este equipo auxiliar esté presente físicamente en todo momento, sino sólo

cuando fuera requerido, por lo que se trataría de un equipo móvil. Aunque sí que habría que

pensar en el espacio para su localización, así como la instalación eléctrica necesaria.

Las protecciones del conjunto SAI tienen otras características debido a su función. Aparte del

interruptor automático en la cabecera del conjunto y de las correspondientes a la entrada del

rectificador y del by-pass estático de cada módulo, hay que considerar la implantación de dos

limitadores de sobretensión. Uno debe estar en la cabecera del conjunto, después del

interruptor automático. El otro a la salida de todo el conjunto, en el cuadro o embarrado de

distribución de las cargas críticas. Ahora bien, para cada módulo SAI se debe colocar a la

entrada la protección de intensidad adecuada y a la salida el seccionador apropiado. De esta

manera se puede asegurar la movilidad de los diferentes módulos sin interferir en el estado del

resto, en parte gracias también a la presencia de interruptores en los propios módulos.

La instalación de los SAI en las instalaciones tienen una doble función. Además de

proporcionar la energía de forma continua, se garantiza que ésta será de una elevada calidad

para el buen funcionamiento de las cargas críticas y, por lo tanto, asegurar la continuidad de la

aplicación. El objetivo es que las cargas críticas no sufran un corte de alimentación cuando se

produzca cualquier tipo de fallo o defecto de la energía procedente de la red principal de

suministro. De esta manera, el SAI entrega la energía necesaria a las cargas durante estas

situaciones no deseables. Si el corte es prolongado, el SAI da la energía mientras arranca el

grupo electrógeno hasta que éste alcanza el régimen permanente, momento en el cual se le

va transfiriendo toda la carga.

El grupo electrógeno es la fuente auxiliar de alimentación de la instalación y normalmente se

encuentra en stand-by. Éste arranca cuando ocurre un fallo de la fuente principal durante un

tiempo prolongado, pero menor que el tiempo de autonomía de los SAI. Es conveniente que

pueda proporcionar la energía a toda la instalación, aunque también se puede considerar que

alimente únicamente a las cargas críticas. Esta decisión queda a criterio del usuario.

28

!

Fig. B.1. Esquema general de una instalación eléctrica industrial

29

B.1.2. Dimensionado

A partir de los conceptos expuestos en el apartado anterior se puede diseñar la instalación

eléctrica de toda una aplicación tal como se detalla a continuación.

Para realizar los cálculos que permitan dimensionar todos los elementos de la instalación

eléctrica se debe partir de las cargas a alimentar. Se debe prestar especial atención a las

cargas críticas, es decir, de los elementos que determinan la funcionalidad de la aplicación.

Así que el desarrollo tiene que ser totalmente a la inversa de cómo se ha hecho la descripción

de una instalación anteriormente.

Origen

El punto inicial del dimensionado debe ser la estimación actual de potencia activa de las

cargas críticas, más un margen de seguridad ante posibles futuras ampliaciones, y su factor

de potencia. Para ello, se debe pensar en una demanda con un coeficiente de simultaneidad

igual a la unidad y tener en cuenta la ICT-BT-10.

Se debe prestar especial atención a las cargas críticas, porque de aquí se obtiene la potencia

aparente que debe entregar el conjunto SAI para asegurar la funcionalidad de las aplicaciones

en todo momento. Por esta razón se recomienda que los cálculos de diseño de la instalación

continúen por aquí.

SAI

Determinar la potencia de los módulos SAI es uno de los puntos más importantes y a los que

hay que prestar especial atención. Existen dos posibles maneras de hacerlo, aunque

previamente a este cálculo se debe conocer la configuración escogida para este sistema (ver

apartado B.1.3).

a) La primera consiste en consultar directamente al fabricante o proveedor y sus

catálogos, utilizando como datos de partida los de las cargas críticas ya mencionados.

b) Si el fabricante o proveedor no proporciona todos los datos necesarios o no dispone de

las herramientas necesarias para efectuar el cálculo, se puede realizar una

aproximación tal como se describe a continuación.

A partir de los datos de las cargas críticas y de las consideraciones hechas

anteriormente se puede obtener la potencia aparente de los módulos SAI. Con este

dato ya se pueden consultar los catálogos y, teniendo en cuenta la configuración que

se desea, determinar qué equipos instalar.

¡ATENCIÓN! Antes de continuar, hay que verificar si los datos del catálogo

30

!

corresponden con los necesitados. Es decir, no se puede pensar en instalar un SAI a

partir de los datos del catálogo si se especifica, por ejemplo, con un factor de potencia

a la salida diferente al de las cargas, ya que se debe realizar una corrección a facilitar

por el fabricante o proveedor.

Si el factor de potencia de diseño de los equipos SAI que muestra el catálogo del

fabricante, normalmente 0.8 inductivo, no se corresponde con el que tienen las cargas,

hay que consultar primeramente con el fabricante o distribuidor.

En caso que el fabricante no disponga de los datos para realizar las correcciones

pertinentes, se deben considerar las siguientes situaciones para realizar la

aproximación. Si el factor de potencia de las cargas es mayor que 0.8 inductivo, se

debe añadir un factor de corrección a la potencia aparente anteriormente calculada

para que el SAI pueda asumir esta carga. Si la carga es totalmente resistiva, este

factor ha de ser incluso mayor. Y si se aproxima a un factor de potencia capacitivo, la

situación empeora respecto a los anteriores casos y se debe incrementar ese

porcentaje.

Una vez obtenida la potencia aparente mínima a la salida se debe calcular la misma a

la entrada para determinar el SAI a instalar. Para completar este paso se debe

considerar el rendimiento de los equipos y la corrección por altura, sin olvidar tener en

cuenta la presencia o no de un filtro en la entrada, así como el tipo de éste. Añadiendo

el factor de potencia a la entrada del equipo que aparece en los catálogos, es decir, el

que tiene el SAI como carga, se lograría obtener la potencia aparente demandada por

el equipo.

Junto a estos valores se deben considerar a la salida del SAI la THDu y el factor de

cresta de las cargas, pues la tensión y la corriente generada a la salida por los equipos

SAI tienen que ser compatibles con la que permiten las cargas. Al tratarse

mayoritariamente de cargas electrónicas, los valores de tensión a la salida de los SAI

han de encontrarse dentro de las especificaciones de la curva ITIC de las cargas

¡ATENCIÓN! Se debe tener en cuenta para la determinación del SAI el porcentaje de

carga medio que se desea que tenga cada equipo. Por lo tanto, se deben utilizar los

valores para el tanto por ciento escogido de acuerdo a la configuración fijada para el

sistema SAI.

o

Batería

Una vez determinada la potencia del SAI, se debe dimensionar la batería. Para ello lo

que se debe pensar es en la autonomía mínima deseada. A partir de este dato, junto

con la potencia del SAI y la tensión del bus de continua, se deben consultar los

31

catálogos facilitados por los fabricantes para obtener de esta manera las

características de la batería a instalar, así como la protección adecuada (ver apartados

B.1.6 y B.1.7.4).

Una vez determinado el diseño de todo el sistema de emergencia que forma el conjunto de

SAI, se añade a la potencia de las cargas críticas la de las cargas no críticas, para obtener

toda la potencia a instalar y poder así dimensionar todos los elementos aguas arriba de las

cargas, es decir, el embarrado de baja tensión, los transformadores y el grupo electrógeno,

con sus respectivas protecciones.

Grupo electrógeno

La fuente auxiliar de energía, el grupo electrógeno, debe dimensionarse para alimentar toda la

aplicación ante un corte prolongado de la red eléctrica. Se debe considerar toda la potencia

prevista a instalar más un margen de seguridad. Como las cargas críticas y los SAI son

básicamente dispositivos electrónicos, inyectarán armónicos en la instalación eléctrica.

Así que, para obtener la potencia nominal del grupo electrógeno, a la potencia total a instalar,

incluyendo el margen de seguridad, se la debe multiplicar por un factor comprendido entre 1,5

y 3, según la recomendación del fabricante y del modelo del SAI, de acuerdo a su THDi. De

esta manera el grupo electrógeno podrá asumir la alimentación de la instalación sin

problemas. También se debe considerar la posibilidad de poder inhibir la carga de baterías de

los SAI mientras la instalación es alimentada por el grupo electrógeno.

Además de las anteriores consideraciones hechas para el dimensionado del grupo

electrógeno, se debe tener en cuenta la ICT-BT-40, pues trata de los aspectos a considerar

para realizar una correcta instalación de éste.

Transformador

La fuente principal de energía de toda actividad actual, es decir, la electricidad llega al usuario

a través de la red eléctrica. Se conectan a ella a través de cualquiera de los transformadores

para obtener la energía para toda la instalación. Por ello, la potencia aparente de cada uno de

los transformadores tiene que ser igual a la previsión actual de potencia a instalar más un

margen por seguridad y por posibles ampliaciones, a fin de evitar un cambio prematuro por un

aumento en la potencia instalada o por averías relacionadas con la falta de potencia.

Hay que tener en cuenta que la acometida de la red eléctrica se realiza a través de las celdas

de protección situadas aguas arriba de los propios transformadores, por lo que no se debe

olvidar realizar los cálculos adecuados para el diseño de estas celdas. También debe tenerse

en cuenta el tipo de acometida y las características propias de éstas, de acuerdo al RAT,

Reglamento de Alta Tensión.

32

!

También se debe considerar en el dimensionado el espectro de armónicos en la instalación y

el factor de potencia de los SAI. Los armónicos pueden provocar un sobrecalentamiento en los

devanados de los transformadores al implicar más potencia, que reducirán su rendimiento y su

vida útil, por lo que se debe seguir la normativa para dimensionar los transformadores según

los armónicos, de acuerdo al facto k definido en el estándar IEE C57.100-1998. Además, no

ha de olvidarse que el factor de potencia, el rendimiento y la carga de baterías del conjunto

SAI puede provocar que la demanda de potencia sea superior a la nominal del transformador

si este factor se aleja mucho de la unidad.

Cables

Ya conocidos todos los elementos a instalar, se dimensiona el cableado de distribución de la

electricidad y de protección, de acuerdo a la norma UNE 20460. A fin de hacerlo eficazmente,

es conveniente escoger primero el esquema de neutro a utilizar (ver aparatado A.1.4).

Inmediatamente después ya se puede calcular la sección de los cables recurriendo al criterio

de máxima intensidad, efectuando la comprobación y la corrección, si es el caso, analizando la

máxima caída potencial permitida, de acuerdo a la normativa vigente. De esta manera se

determina la máxima temperatura permitida para los cables y la longitud máxima de los

diferentes circuitos.

Una vez conocida la sección de las conducciones, se deben seleccionar los cables según su

tipología, de acuerdo a las tablas facilitadas por los fabricantes y a los factores de corrección

pertinentes, de acuerdo a las ICT-BT-19 a la ICT-BT-21. A estos efectos, se ha de considerar

tanto si se usan conductores y conducciones, como si se recurre a canalizaciones

prefabricadas.

En la distribución con conductores aislados o cables se debe tener en cuenta los sistemas de

fijación, soporte y protección mecánica, porque su colocación influye en la intensidad que los

cables son capaces de conducir. Por otro lado, la distribución con canalizaciones

prefabricadas facilita la puesta en servicio y permite una flexibilidad de instalación y

modificación, por lo que se recomienda esta segunda opción.

También se debe tener cuenta en el diseño de la distribución del cableado la compatibilidad

electromagnética entre los diferentes circuitos existentes en la instalación. Es conveniente

separar los posibles circuitos emisores de campos electromagnéticos, como son los de

potencia, de los circuitos sensibles a estas perturbaciones, como son los de control. De esta

manera se evita que en los diferentes dispositivos instalados aparezcan funcionamientos

anormales o inadecuados ante cualquier fenómeno imprevisto o hecho puntual. Igualmente se

debe realizar una buena puesta a tierra las cargas, para asegurar un resistencia menor a 5 Ω.

Para el caso particular de los SAI, se debe tener en cuenta que el reparto de carga cuando

existe una configuración en paralelo redundante se hace por impedancia, por lo que la longitud

33

de los cables para los diferentes módulos debe ser igual, tanto aguas arriba como aguas

abajo, sobre todo para asegurar un reparto de carga homogéneo cuando la alimentación de

las cargas se produce a través del by-pass de los equipos.

Se debe tener en cuenta que la mayor parte de la instalación eléctrica es trifásica, desde la

entrada de la instalación hasta los embarrados o cuadros de cargas, tanto críticas como no

críticas. Desde estos cuadros, las cargas se alimentan en régimen monofásico, donde interesa

que se mantenga el mayor equilibrio posible en la carga de los conductores que forman parte

de la instalación, procurando repartir uniformemente la carga entre las diferentes fases.

No se debe olvidar el dimensionado del conductor de neutro y el de protección (ver apartado

B.1.5). Para el primero hay que considerar los armónicos, siempre presentes en la instalación

por la naturaleza de las cargas, por lo que la sección del neutro debe ser como mínimo igual a

la de las fases, aunque es más recomendable que el neutro tenga el doble de sección que las

fases cuando se prevea un THDi elevado. Además, no hay que olvidar que el conductor de

protección forma parte del sistema de puesta a tierra, por lo que también se debe considerar

este factor en el diseño de la instalación (ver apartado B.1.9).

En el caso particular del cableado de conexión del grupo electrógeno con el punto de

interconexión con la red, estos deben ser dimensionados como mínimo para el 125% de la

intensidad nominal del generador y para una caída de tensión máxima del 1,5% (ITC-BT-40).

Protecciones

La elección de las protecciones adecuadas debe considerar, ante todo, el elemento del circuito

al que ésta debe proteger y la funcionalidad de la protección (ver apartado B.1.7). El cálculo

ha de partir de la potencia aparente de las unidades y del cableado a instalar, teniendo en

cuenta las ITC-BT-22 a ITC-BT-24. En el caso particular de los circuitos de salida del grupo

electrógeno, las protecciones deben estar de acuerdo a las establecidas en las

correspondientes ITC que le sean aplicable.

Habiendo escogido los elementos a instalar, se dispone en su tabla de características de

todos los datos necesarios para dimensionar las protecciones. Se debe prestar especial

atención a la intensidad nominal, a sus curvas características I-t y a la potencia de

cortocircuito, si corresponde, a fin de conocer su capacidad para abrir las protecciones. En el

caso de la acometida de MT, el dato será facilitado por la empresa distribuidora.

El tipo de protección a utilizar depende tanto del elemento o circuito a proteger y como de la

instalación eléctrica. Por lo tanto, la elección de una protección u otra para un determinado

elemento debe tener en cuenta desde el régimen de neutro escogido hasta la continuidad de

la actividad de la aplicación. En la tabla B.1 se enumeran las protecciones adecuadas a

34

!

instalar para cada elemento, de acuerdo a la figura B.1.

Situación

Aguas arriba

Aguas abajo

Elemento

Celda protección

Pararrayos MT

Interruptor automático

enclavado

-

Interruptor automático

enclavado

Interruptor automático enclavado

Interruptor automático

Protección contra

sobretensiones transitorias

Entrada Red

Interruptor automático/Fusible

Protección contra sobretensiones

transitorias

Seccionador en carga

Protección contra

sobretensiones transitorias

By-pass estático

Interruptor automático/Fusible

Protección contra sobretensiones

transitorias

Seccionador en carga

Protección contra

sobretensiones transitorias

By-pass manual

Interruptor automático

Protección contra sobretensiones

transitorias

Protección contra

sobretensiones transitorias

Seccionador en carga

-

Transformador

Grupo electrógeno

Embarrado BT

SAI

Embarrado cargas

Críticas

Cargas

No críticas

Diferencial (según RBT)

Magnetotérmico

Diferencial (según RBT)

Magnetotérmico

-

-

Tabla B.1. Protecciones recomendadas para cada elemento

En este caso del cálculo de las protecciones, la secuencia recomendable parte de la

acometida de la red eléctrica, y finaliza en los elementos que la demandan, las cargas. De

esta manera se puede asegurar la selectividad de las protecciones de una manera más eficaz

(ver apartado B.1.8).

Para conseguir esta selectividad y evitar también la simpatía entre la cascada de protecciones,

se recomienda que los circuitos que alimentan a las cargas a partir de sus respectivos cuadros

de distribución, se dividan para evitar que ante la actuación de una protección todas las cargas

se queden sin alimentación.

En el caso de las cargas críticas, como se alimentan a partir del sistema SAI, se recomienda

dimensionar cada división como máximo para un 10% de la intensidad de la que se alimentan,

es decir, para un 10% de la corriente nominal que puede proporcionar el conjunto de equipos

SAI. Esto es debido a que normalmente un equipo SAI tiene una corriente de cortocircuito baja

(aproximadamente 2×In) y que el tiempo máximo de fallo está situado alrededor de los 10ms.

35

Cuadros eléctricos

El diseño del cuadro eléctrico se debe realizar meticulosamente, pues de él depende la

seguridad de una instalación eléctrica. Deben proyectarse y realizarse de acuerdo a las

normas propias.

En su construcción se debe tener en cuenta sobre todo la implantación del material en el

interior del cuadro. Es necesario un estudio de la distribución para que no dificulte la

instalación y funcionamiento de toda la aparamenta, el cableado y el mantenimiento de las

distancias de aislamiento, el comportamiento térmico del conjunto y de cada elemento, así

como la configuración mecánica adecuada para soportar los esfuerzos electromecánicos.

También es recomendable que se agrupe la aparamenta y sus accesorios por funcionalidad.

Refrigeración y acondicionamiento salas