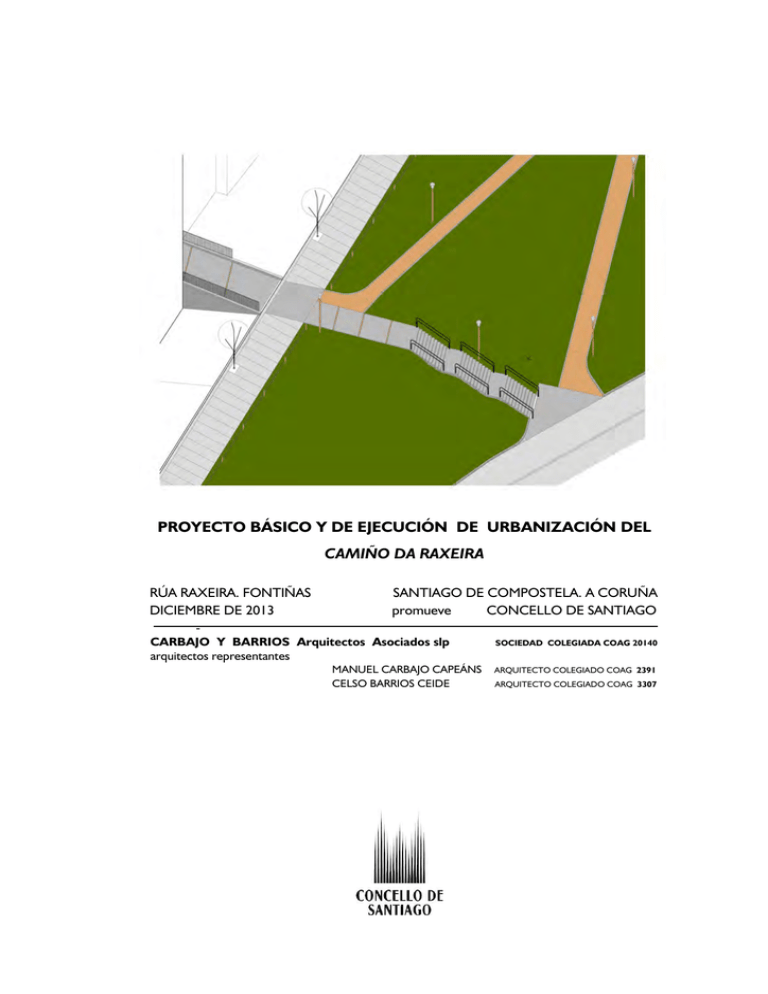

proyecto básico y de ejecución de urbanización del camiño da raxeira

Anuncio