universidad simón bolívar coordinacion de ingenieria mecanica

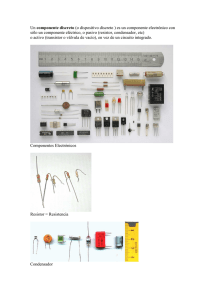

Anuncio