REP se implanta en Rusia!

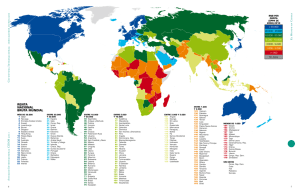

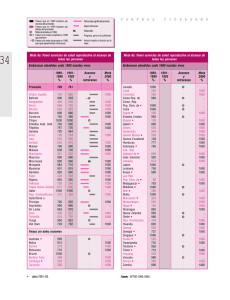

Anuncio

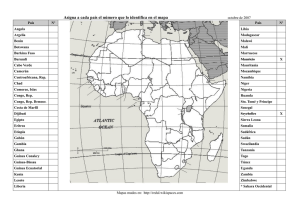

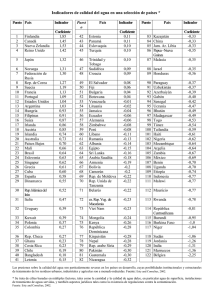

#10 REP NEWS La revista del grupo REP NOTICIAS INFORME INNOVACIÓN ¡REP se implanta Ahorro de Cooperación energía en Rusia! en torno a la desvulcanización i n ter n a t i o n a l La inyección AUTÉNTICA Más de 10.000 inyectoras en el mundo Proveedor de soluciones para la industria del caucho desde 1907 ww w.repinjection.com Índice UNA PRESENCIA INTERNACIONAL Retrato REP, una aventura mundial ......................................................... 6 División Desarrollo de mercados ................................................ 8 Noticias REP se implanta en Rusia ........................................................... 9 Nueva agencia en Bangkok .......................................................10 Colaboraciones REP - TUNG YU, la gama se amplía con la RT9 ........................11 REP - WATSON BROWN, la desvulcanización ...........................12 TECNOLOGÍA ServoBloc .................................................................................................14 Informe Ahorro de energía .....................................................................16 TurboCure® y la ventaja del llenado........................................................20 Novedades de la gama G9 ......................................................................23 REALIZACIÓN DE PROYECTOS Máquinas especiales .............................................................................25 Soluciones llave en mano .......................................................................27 Formaciones REP ...................................................................................30 ROBERT ESNAULT PELTERIE PIONERO DE LA AVIACIÓN Y FUNDADOR DE REP ¡Desde el principio, con la ambición de llegar aún más lejos! Editorial ¡Después de la crisis! ¿ Habrá cambiado el mundo de forma definitiva? Sí, para las industrias antiguas de los países industriales viejos. ¡Es en los países emergentes, siempre más numerosos y más prometedores que su crecimiento proseguiría! «el último avance consiste en la valorización de los desechos de producción» No obstante, todas estas extensiones se apoyan en la misma base, la de la experiencia en el desarrollo de aplicaciones de material elastómero para aprovechar su elasticidad resistente, aislante y duradera. Por lo que REP ha continuado con sus proyectos de desarrollo de soluciones competitivas y duraderas, de proximidad en todo el mundo con su clientela, de solución de los problemas recurrentes en la transformación del caucho. En resumen, una máquina REP equipada con las últimas soluciones de fuerza motriz (Servo Dive & Drive) y con preparación térmica de la materia (TurboCure®), obtiene un rendimiento energético de un 70 % y su índice de transformación de la materia se acerca a lo más alto junto con las técnicas de utillaje sin residuos (ServoBloc) y sin rebabas. En la medida en que la inversión en dicha tecnología no pueda financiarse de inmediato, sólo sería por cuestiones de riesgo, el último progreso reside en la valorización de los desechos de producción en un contexto de tensiones sobre el abastecimiento y los precios, así como las obligaciones medioambientales en aumento. Tras años de evaluación, REP lanza al mercado, en colaboración con el desarrollador Watson-Brown, un nuevo procedimiento de desvulcanización simple, limpio y asequible. Lo hemos rejuvenecido de golpe, ¿verdad? Bruno Tabar Presidente y Director Ejecutivo REP internacional REP News 4 Una presencia internacional REP News 5 Retrato REP, UNA AVENTURA MUNDIAL SON FRANCESES, ALEMANES, ITALIANOS, BRASILEÑOS, ESTADOUNIDENSES, RUSOS, CHINOS Y TODOS TRABAJAN PARA REP INTERNATIONAL. TODOS COMPARTEN SU COMPROMISO POR EL SERVICIO AL CLIENTE JUNTO CON SU EXPERIENCIA EN LA INYECCIÓN DE CAUCHO Y SE REÚNEN CON FRECUENCIA EN LA SEDE DE LYON-CORBAS O EN LAS GRANDES FERIAS DE CAUCHO COMO LA K DE DÜSSELDORF O CHINAPLAST. ¡Quiénes son, cuáles son las especificaciones, panorámica de un grupo multicultural! REP DEUTSCHLAND REP MnjǞǑǜǔnj̇Ǩ, ǔ TǑǡǙǚ̇ǚǏǔǔ REP CORPORATION international REP ITALIANA REP INJETORAS DE BORRACHA R E P, u n a c t o r g l o b a l , u n s e r v i c i o l o c a l REP International La sede histórica de Lyon-Corbas es el lugar principal de producción también. La fábrica, construida en 1974, funciona al son de los pedidos que proceden del mundo entero. Cada día se activan en el centro de trabajo desde el diseño de las inyectoras hasta la comercialización, además de un centenar de empleados. A lo largo de los años, la sociedad REP ha mejorado una y otra REP News 6 REP 中国 vez sus procesos de fabricación y se ha comprometido a una política de calidad y cumplimiento de plazos. Al comprar una inyectora REP, los clientes están seguros de que sus necesidades se verán satisfechas: concebidas y fabricadas in situ 100 %, las inyectoras para caucho REP G9 son de una fiabilidad comprobada. REP Deutschland REP Italiana No muy lejos, del otro lado del Rin, se encuentra la filial alemana, situada en el centro de Odenwald en Wald-Michelbach que emplea a 17 trabajadores. REP Deutschland, dirigida por Jürgen Sauer, comercializa las inyectoras y garantiza la asistencia técnica a un amplio sector que cubre tanto Alemania como los países limítrofes. Al lado de Turín se encuentra nuestra filial italiana, creada en 1971. A cargo de Roberto Sandrone, comercializa las inyectoras REP en el territorio italiano. REP Italiana garantiza igualmente la asistencia técnica, la posventa y el suministro de repuestos en este sector. ¡2011 , año de todos los récords en Alemania con un 25 % de ventas! El mercado alemán es el primer mercado de REP y representa el 25 % de nuestras ventas. En REP, la cooperación francoalemana no es una mera palabra y 2011 ha sido el año de todos los récords para REP en el mercado alemán. REP Materials and Technologies Recién creada (véase página 9), la filial rusa es la última del grupo REP. Basada en Moscú, comercializa las inyectoras REP en un mercado ruso en plena expansión. Dirigida por Dmitry Vasilyev, hasta ahora agente en nombre de REP, comercializa igualmente equipos auxiliares y materias primas para la industria del caucho. REP China Continuamos nuestra vuelta al mundo con nuestra filial china dirigida por Wang Xiaobo que trabaja para REP desde hace más de 16 años. Formada por un equipo joven y dinámico que interviene en un mercado local y garantiza igualmente la asistencia técnica a las inyectoras de grandes grupos que han ubicado su producción en el país. REP Corporation REP Injetoras de borracha La filial brasileña, dirigida por Evaldo Barbosa desde hace 15 años, garantiza la asistencia técnica y comercial de los productos REP en Brasil. REP intensifica su asistencia técnica en Brasil Situada en São Paulo, ha ampliado recientemente su planilla con la llegada de Mauro Carvalho (contiguo) como coordinador posventa. Crucemos ahora el Atlántico para descubrir en Illinois, en Bartlett cerca de Chicago, nuestra filial estadounidense dirigida por Tim Graham. La filial suministra asistencia comercial y técnica a casi doscientos clientes norteamericanos. Dotada de un show-room y de un stock de repuestos, REP Corporation abarca igualmente Canadá y acoge con frecuencia personal desplazado de la sede central durante algunos meses o años. REP News 7 DIVISIÓN DESARROLLO DE MERCADOS ¡Descubramos las caras de estos interlocutores que le hablan desde Francia! D irigida por Stéphane Demin, la div visión Desarrollo de mercados reúne los servicios: come mercial, posventa, d desarrollo de procesos y documentación. En total una treintena de personas movilizadas para ofrecer el mejor servicio al cliente. No todos están sobre el terreno, pero algunos permanecen en contacto telefónico o correo electrónico con frecuencia con la clientela, cuando se trata de un presupuesto, asistencia telefónica o un pedido de piezas por separado. Responsables del seguimiento de los clientes, desde la oferta pasando por el pedido hasta la expedición de la inyectora, siempre están ahí para contestar a las preguntas de los clientes y comunicarse con los responsables comerciales a menudo viajando por el mundo: CAMBIO EN SPV DE REP Michel Garcia, nuevo responsable del ser vicio posventa E ntró en el servicio de REP International en 1990 como técnico de asistencia técnica, Michel Garcia ha recorrido el mundo durante largo tiempo para instalar y reparar inyectoras, formar a los usuarios y garantizar el seguimiento de lo equipos técnicos locales. ARRIBA DE IZQUIERDA A DERECHA: MARIE RABOUIN ASISTENTA DE EXPORTACIONES (CHINA, ASIA, FRANCIA, ITALIA, ESCANDINAVIA), CAROLE LAROCHE ASISTENTA DE EXPORTACIONES (RUSIA, ALEMANIA, ESTADOS UNIDOS), SANDRINE FAGOUR ASISTENTA DE EXPORTACIONES (ESPAÑA, PORTUGAL, SUDAMÉRICA, ORIENTE MEDIO) Una vez entregada la máquina, es el servicio posventa el que toma el relevo de la relación con el cliente para los pedidos de repuestos o las solicitudes de asistencia técnica: Con un perfecto dominio del español e inglés, interviene en especial en los sectores hispanohablantes de España y Sudamérica. Gracias a su experiencia sobre el terreno, desde finales de 2011 Michel Garcia se hizo cargo del servicio posventa y la asistencia a los clientes con el apoyo de José Garranas para la asistencia técnica sedentaria. REP News 8 ARRIBA EL EQUIPO POLÍGLOTA DEL SERVICIO DE REPUESTOS DE IZQUIERDA A DERECHA: MICHEL GARCIA, FRANÇOISE RUDEAU, VIVIANE BILLARD, NICOLE BOUCHET, DIDIER GRANDJEAN, CÉCILE DELAPASSE, SERGE CASCHERA, BERNARD AHRONIAN Y JOSÉ GARRANAS (RESPONSABLE DE LA ASISTENCIA TÉCNICA SEDENTARIA). NUEVA F ILIAL Noticias ¡BIENVENIDO A RUSIA! R Добро пожаловать в Россию EP Materials and Technologies se creó en febrero de 2012 por iniciativa de un grupo de expertos rusos de la sociedad Transcool Elast y del grupo REP. Con base en Moscú, la filial rusa bautizada «REP Materials and Technologies» es la representante oficial y exclusiva de REP International en Rusia. Dirigida por Dmitry Vasilyev, hasta ahora agente en nombre de REP, REP Materials and Technologies Oficinas: Room 23, Premises 1, Floor 7, 20 Zeleny avenue, 111397, Moscú (Rusia) Dirección postal: Office 701, 20 Zeleny avenue, 111397, Moscú (Rusia) Tel/fax: + 7 (495) 708 4486 comercializa las inyectoras REP en un mercado ruso en plena expansión, pero al mismo tiempo otros equipos auxiliares y materias primas para la industria del caucho (caucho sintético especial, ingredientes para la fabricación de compuestos). Ofrece la entrega de repuestos y el mantenimiento de los equipos entregados por REP en Rusia, Ucrania, Bielorrusia, Kazajistán y los países bálticos. El equipo: Director general: • Dmitry Vasilyev [email protected] Servicio al cliente: • Zhanna Vildanova [email protected] Servicio comercial: • Alexey Sheshegov [email protected] • Igor Vilchinskiy [email protected] Sitio web: www.repmt.ru REP News 9 NUEVO A GENTE R EP INAUGURACIÓN DE UN CENTRO DE PRUEBAS EN BANGKOK L a s o c i e d a d C E N T R E W E S T I N T E R N AT I O N A L C o . , L t d , a b r e u n a n u e v a o f i c i n a e n B a n g k o k ( Ta i l a n d i a ) L a agencia se inauguró oficialmente el 15 de febrero de 2012 en presencia de numerosas personalidades, entre las que se encontraba el ministro Ros Malipon, Chan Foo, Presidente y Director Ejecutivo del grupo Centre West, M. Bruno Tabar, Presidente y Director Ejecutivo del grupo REP y Steven Yen director general adjunto del grupo TUNG YU. Tras la ceremonia de bendición por los monjes budistas y los discursos oficiales, el equipo comercial con Stéphane Demin, director de la división Desarrollo de mercados de REP, Pascal Consolaro, responsable de las ventas de REP Asie Pacifique y Derek Kok Chee Hock REP News 10 responsable de las ventas asiáticas del centro occidental del sudeste, moderó las distintas presentaciones y demostraciones que siguieron. Dirección de la nueva representación tailandesa: La nueva agencia comercial posee un local para el equipo técnico y un show-room CENTRE WEST La nueva agencia comercial posee un local para el equipo técnico y un showroom con una inyectora RT9 (250 toneladas, de 2.000 cc a 2.000 bar) equipada con tecnologías únicas y avanzadas: TempInverter® y FillBalancer®. Los clientes tailandeses podrán, así, venir a descubrir la tecnología REP y realizar pruebas con su molde. Intensificar la asistencia local en esta región del mundo y acompañar a los clientes en su desarrollo, esta es la misión de esta nueva representación del grupo REP. W CENTRE WEST INTERNATIONAL CO. LTD 298 Bangna-Trad Rd, Bangna, Bangkok 10260 Tailandia Tel.: DEREK KOK +66-81450 3178 - Tailandia o +6012-2188 972 - Malasia LINN BONG +6012-528 6891 Dirección de correo electrónico: [email protected] [email protected] Colaboraciones REP - TUNG YU, LA GAMA SE AMPLÍA Una cooperación con éxito D espués de 8 años de existencia, la colaboración REP-TUNG YU permanece más activa que nunca y el éxito demuestra el interés de los desarrollos comunes. Así, tras haber lanzado la RT9-250 en 2010, REP y TUNG YU lanzaron la RT9-400 (400 toneladas) en 2011 y presentan dos modelos nuevos en 2012: la RT9-400 ergonómica (altura de trabajo rebajado) y la RT9-150 (150 toneladas). LA RT9 ES LA SOLUCIÓN SENCILLA PARA COLOCAR EL RENDIMIENTO REP EN MANO DE LOS MERCADOS EMERGENTES La RT9, representa la alianza de la auténtica tecnología de inyección REP y los bastidores de las inyectoras TUNG YU, es decir: • una unidad de inyección de tipo Y con sus funciones de extrusión e inyección por separado, • una unidad de cierre a 2 o 3 tiempos, • una regulación proporcional en bucle cerrado. De diseño modular, ocupan poco espacio en el suelo, las inyectoras RT9 son ergonómicas y de sencillo mantenimiento gracias a su acceso trasero. Hay una versión con superficie de trabajo reducida disponible en 400 toneladas. Están equipadas con un valla CE para ofrecer máxima seguridad. Por último, para completar la gama, la RT9 existe en versión J, es decir, con una implantación menos ancha, aún más compacta y con fijaciones mediante sables para responder a las exigencias del mercado japonés. ¡8 AÑOS DE COOPERACIÓN TÉCNICA Y COMERCIAL ENTRE REP Y TUNG YU! Desde 2004, REP y TUNG YU han aunado sus respectivas tecnologías para crear una nueva gama de inyectoras con un rendimiento superior a al de la competencia asiática a precios más competitivos. REP News 11 IÓN C A V O N N I REACCIÓN DE VULCANIZACIÓN INVERTIDA ¡Mañana, canales, rebabas y otros residuos de producción ya no serán desechos, sino una materia prima que se reintegrará directamente en la producción! 2 establecimientos industriales: LA DESVULCANIZACIÓN Watson Brown HSM (Canadá) Ltd en Mississauga (región de Toronto) en Canadá Watson Brown HSM GmbH en Mahlow (región de Berlín) en Alemania REP se asocia a Watson Brown L a vulcanización era hasta ahora una reacción que se consideraba irreversible. Esto era sin contar con la compañía Watson Brown que ha desarrollado una solución la «desvulcanización patentada1, HSM2», que permite invertir el proceso de vulcanización del caucho. La tecnología HSM es un proceso ecológico, sin aditivos químicos, que permite cortar los puentes entre las cadenas macromoleculares sin degradarlas, al contrario de las técnicas de trituración. Al final del tratamiento de desechos de caucho en la instalación de reciclaje, se recupera la materia regenerada que puede sustituir parcialmente a la materia de origen en un nuevo lote de compuestos. Se llega, así, a reincorporar cantidades similares al nivel de los desechos generado por los procesos sin degradar las características del compuesto. REP News 12 Siempre al acecho de nueva tecnología que complemente la suya y ponerla a disposición de sus clientes, REP vio en este procedimiento una solución de futuro para todos los industriales del caucho que se enfrentan al alza de los costes de las materias y a una presión enorme para reducir el nivel de desecho. piensan en abrir una red internacional de desvulcanización cercana a los centros de producción de los clientes, incluso ceder la tecnología a aquellos que desearan integrarla. ¡Una vez más, REP pone las ideas nuevas al servicio de la competitividad de sus clientes! Ahora que el mercado del caucho se esfuerza en hacer frente a la demanda creciente, en especial a la procedente de Asia o la India, no cabe ninguna duda que los centros de desvulcanización prometen buenas perspectivas de futuro. Rápidamente REP y Watson Brown piensan en abrir una red internacional de desvulcanización Patente n°WO03014206 (A1): «Esta invención se refiere a un procedimiento para tratar (reciclar) los materiales elastómeros entrecruzados y que consiste a tal efecto en someter dicho material a las restricciones mecánicas en un aparato de tratamiento para desvulcanizar por vía mecanoquímica una parte de dicho material. La operación de tratamiento se controla para que una parte predeterminada del material no tratado permanezca vulcanizado en formato de gránulos, para producir un material fluido que este formado por gránulos de elastómero vulcanizado dispersados en una matriz de elastómero desvulcanizado.» 2 HSM: High Shear Mixing: mezcla de alto nivel de cizallamiento. 1 Por lo que, REP decidió asociarse a Watson Brown que ya explota 2 centros de desvulcanización en Alemania y Canadá para proponer a sus clientes una solución para desvulcanizar sus residuos de producción y otros desechos de producción en caucho. Rápidamente REP y Watson Brown Te c n o l o g í a REP News 13 OC SERVOBL BCF: LA REVOLUCIÓN DE LA OBTURACIÓN ELÉCTRICA Solución avanzada de utillaje L os sistemas de «Bloque de canales fríos», denominados «BCF», se utilizan durante el moldeo por inyección para llevar la materia lo más cerca posible a la cavidad limitando al máximo la presencia de canales o mazarota de inyección. Durante estos 10 últimos años, la obturación de las boquillas se ha desarrollado, primero con un sistema de control neumático y luego hidráulico. Sin embargo, estos sistemas no siempre permiten un dominio completo del control de los obturadores. Con la idea de obtener siempre el mejor rendimiento técnico y mejorar el procedimiento, REP propone desde 2010 una solución de utillaje denominada ServoBloc: el BCF con obturación eléctrica. REP News 14 Una primicia mundial El ServoBloc es un bloque para canales fríos con obturación eléctrica para elastómeros y silicona líquida (LSR). Sin competidor hasta el día de hoy en el mercado, es un sistema con una gran flexibilidad de uso que permite obtener una precisión sin igual del proceso de inyección para compuestos de dureza y viscosidad muy diversas. El ServoBloc está equipado de boquillas con obturadores de agujas que se controlan mediante un pistón eléctrico. El control de los obturadores está integrado completamente en los mandos de la inyectora REP. ¡La modificación de los parámetros de velocidad o de posición de los obturadores se realiza directamente en la pantalla táctil de la inyectora! Los inconvenientes de los sistemas tradicionales Ya se trate de los cilindros neumáticos o hidráulicos, la velocidad y duración de apertura-cierre de las boquillas no se controlan, lo cual supone una pérdida de precisión. Además, los BCF con obturación neumática no son compatibles con los cauchos blandos. Las carreras de apertura y cierre están fijas, es imposible ajustar el flujo de materia, hay que jugar con el tiempo entre las diferentes boquillas. Por último, la presencia de pistones, mangueras y racores hidráulicos supone un riesgo de fuga hidráulica y de contaminación del compuesto. Las ventajas del ServoBloc Una posición de ventaja En comparación, el sistema de boquillas con obturación eléctrica de agujas presenta diversas ventajas. En primer lugar, un sensor da la posición exacta de la aguja en todo momento lo que permite un control absoluto. La velocidad de apertura y cierre del obturador puede configurarse y modificarse en función de la posición de la aguja. La curva de velocidad se encuentra, igualmente, bajo control en bucle cerrado para cada obturador de boquilla. A diferencia de un sistema accionado por cilindros, la obturación no es reversible si el motor se detiene: la posición de la aguja permanece fija. La posición de apertura puede configurarse con distintos valores para cada boquilla con el propósito de ajustar el flujo de materia a la entrada de la pieza y controlar, asimismo, el caudal y el calentamiento de la materia. Tecnología realmente moderna, limpia y económica, el ServoBloc se adapta a una amplia gama de cauchos blandos o duros, desde silicona hasta FKM. Adaptable a numerosas aplicaciones, está totalmente integrado a la inyectora lo que hace que su uso sea muy flexible y permita el control secuencial y la regulación en bucle cerrado de la velocidad y posición de las agujas con, al final, una calidad perfecta del punto de inyección, una mayor fiabilidad del procedimiento de inyección y ahorro de materias. APERTURA DE LOS OBTURADORES EN FASE DE INYECCIÓN Al igual que en numerosos campos en los que el conjunto eléctrico lo ha demostrado, el BCF con obturación eléctrica debería convertirse en el estándar de los BCF con obturación. ¡Con el ServoBloc, REP ofrece a sus clientes la posibilidad de conservar una posición de ventaja! CIERRE DE LOS OBTURADORES AL FINAL DE INYECCIÓN Posición del obturador x+ε Apertura pequeña = Caudal débil = Calentamiento del compuesto elevado La posición de cada obturador se puede Pieza pequeña configurar en la Posición del obturador x interfaz con una precisión de 0,01 mm Apertura grande = Caudal grande = Calentamiento del compuesto débil Posición del obturador x-ε Pieza grande REP News 15 E INFORM GÍA R E N E DE O R R O AH ¡INYECTORAS REP: MÁQUINAS QUE AÚNAN AHORRO Y PRODUCTIVIDAD! CON EL AUMENTO DEL COSTE DE LA ENERGÍA, LAS NORMAS MEDIOAMBIENTALES CADA VEZ MÁS ESTRICTAS O INCLUSO LA CERTIFICACIÓN EN160011, EL CONTROL ENERGÉTICO DE LAS EMPRESAS SE HA CONVERTIDO EN UNA CUESTIÓN VITAL. L a eficacia energética se convierte en un factor esencial de reducción de los costes de instalaciones y de mejora de la competitividad. Los compradores de máquinasherramientas no se han equivocado: el ahorro de energía forma parte, a partir de ahora, de los pliegos de condiciones. Sensibles a esta problemática desde hace muchos años, el grupo REP procedió a una evaluación de energía de sus inyectoras para proponer a sus clientes significativas reducciones de su consumo. Primeramente, recordemos que la problemática es muy diferente entre una inyectora para caucho y una inyectora para plástico. ¿En qué difiere? En una inyectora para caucho: • la vulcanización tiene lugar en un molde más caliente (aproximadamente 200 °C) durante un periodo «largo», • el periodo de mantenimiento de la presión de inyección es más largo igualmente. ¿Sabía que? El 33 % del consumo energético mundial de todo tipo de energía se debe a la producción industrial, esta cifra alcanza un 40 % en los países europeos. Según los sectores, las necesidades energéticas de las máquinasherramientas pueden ascender al 68 %. ISO 50001:2011 Sistemas de gestión de la energía: requisitos con orientación para su uso 1 REP News 16 Un poco de historia… En los años 90, era el grupo hidráulico el que tenía el consumo energético más alto en una inyectora para caucho, seguido por el calentamiento del molde y el calentamiento de la unidad de inyección. ¿Cómo obtuvo REP estos resultados? La potencia del grupo hidráulico está intrínsecamente relacionada con la unidad de inyección para aprovechar la potencia total de la máquina durante la fase de inyección dinámica. El consumo eléctrico total de las inyectoras REP se ha reducido en un 40 % entre la G7 (1996) y la G9 (2005). Ha disminuido aún un 45 % entre 2005 y 2012 gracias a los dispositivos innovadores como el Servo Dive & Drive o TurboCure®. Se observa que los mayores resultados se han obtenido sobre la parte consumida por el grupo hidráulico que no representa ya más que el 30 % del consumo total de una inyectora G9. ¡AL ¡Recuerde! ¡Para comparar el rendimiento de la máquina, hay que comparar que tanto el tamaño de la bomba (caudal, presión) como el tamaño del motor eléctrico (potencia) deben estar acorde! COMBINAR LOS DOS DISPOSITIVOS SE AUMENTA LA PRODUCTIVIDAD EN UN Tomemos el ejemplo de una bomba que puede entregar 63 l/min a 250 bar en una inyectora de 250 toneladas para un volumen de inyección de 2 000 a 1 500 bar. Si el proceso requiere una inyección dinámica a velocidad y presión máxima, entonces la potencia teórica necesaria en el grupo hidráulico será de: P x Q = 250 bar x 63 l/min x 1/600 = 26,25 kW REP coloca en sus máquinas un motor que es capaz de ofrecer esta potencia a la inyección. Algunos fabricantes instalan motores de 15 kW en este tamaño de inyectora. En ese caso, el motor queda ampliamente infradimensionado y no permitirá obtener el mismo rendimiento en velocidad/presión durante la inyección, penalizando así la productividad. SERVO DIVE & DRIVE 100 %, A LA VEZ QUE COSTE DE LA ENERGÍA POR PIEZA PRODUCIDA EN UN DISTRIBUCIÓN DE POTENCIA ACTIVA EN UNA INYECTORA PARA CAUCHO REP POR PIEZA PRODUCIDA Calentamiento molde Calentamiento unidad de inyección Grupo hidráulico Varios Y T U R B O C U R E ®, SE DISMINUYE EL 70 %! COMPARACIÓN DEL CONSUMO ELÉCTRICO DE LAS INYECTORAS REP DE LA GENERACIÓN G7 HASTA LA G9 140 100 55 V47, 160 T (1996) V48, 160 T (2000) V49, 160 T (2005) V49, 160 T (2012) V49, 160 T (2012) + Servo D&D + Servo D&D + Aislamiento + Aislamiento + TurboCure® Inyectora V47, 160 T (1996) Inyectora V49, 160 T de referencia Inyectora V49, 160 T + Servo D&D + Aislamiento + TurboCure® COMPARACIÓN DEL CONSUMO ANUAL EN ENERGÍA EN UNA INYECTORA DE 160 TONELADAS CON O SIN SERVO DIVE & DRIVE Y TURBOCURE® V47 V49 1996 2005 2012 2012 Número de ciclos realizados en 5 000 horas 65 000 67 700 67 700 132 300 Coste total en electricidad2 /5 000 horas 6 424 € 5 466 € 3 230 € 3 891 € Coste total en electricidad2 /100 000 ciclos 9 882 € 8 069 € 4 767 € 2 942 € Tipo de inyectora (160 toneladas) Año 2 V49 + Servo D&D +TurboCure® V49 + Servo D&D A 0,12 euros el kw/h de media, coste promedio de la electricidad industrial en la UE. Mes de referencia noviembre de 2011. REP News 17 ¿Cuáles han sido los sistemas empleados habitualmente? El sistema de más alto consumo energético y cada vez menos utilizado es la bomba de caudal fijo con bloque proporcional P/Q. Es inútil comentar este sistema que REP abandonó en 1997. La revolución de los años 1990-2000, la bomba de caudal variable con pistones axiales o radiales, tal y como se utiliza en las inyectoras REP G8 permitió un ahorro de energía del orden del 50 % sobre la potencia consumida por el grupo hidráulico. Llevado por la nueva revolución verde, después llegó la bomba de caudal fijo y motor de velocidad variable. Esta nueva tecnología aporta ahorros de energía suplementarios del orden del 40 % sobre la potencia activa y casi un 100 % sobre la potencia reactiva. Este último punto no se debe descuidar ya que puede suponer una reducción importante de la factura de electricidad. No obstante, el calentamiento del motor relacionado con las fases de mantenimiento de la presión durante la inyección estática (velocidad cercana al 0) seguía presentando problemas. ¿Lo había adivinado? Es esta fase de la inyección propia al caucho que restringe, hoy en día, el desarrollo de soluciones 100 % eléctricas. La solución actual Servo Dive & Drive ( 2 010 ) Servomotobomba sumergida Presentado en K2010 en Düsseldorf por primera vez, el Servo Dive & Drive es una solución electrohidráulica asociada a una gestión medioambiental de la temperatura. Basado en un servomotor y una bomba de caudal fijo optimizada para velocidad variable, esta solución funciona perfectamente con velocidad de rotación muy baja durante el mantenimiento de la presión de inyección propio del proceso del caucho. Su rendimiento bajo estas condiciones permiten evitar las soluciones demasiado complejas para numerosas bombas en las que la fiabilidad es aleatoria debido a la acumulación de los componentes. Además de su bajo consumo de energía, esta novedad cuenta con un gran número de ventajas en lo que respeta a la fiabilidad de un mantenimiento sencillo. El Servo Dive & Drive está sumergido en el aceite lo que permite la refrigeración natural de la bomba. Además, las necesidades de agua y ventilador se vuelven superfluas. El tiempo de ciclo se reduce gracias a una mejor reactividad, su mínima inercia le aporta una gran velocidad a la bomba. En cuestión de fiabilidad, el Servo Dive & Drive aporta igualmente mejoras, en especial una mejor aspiración. Hay pocas piezas en movimiento y la lubricación de las piezas mecánicas es óptima. A diferencia de una solución tradicional, el mecanismo es muy simple: ninguna necesidad de componentes hidráulicos ¿Cómo funciona? ¿Pero qué es un servomotor? Un único motor y una única bomba optimizada gestionan al mismo tiempo los grandes caudales a alta presión durante la inyección dinámica o el cierre de la inyectora y los caudales débiles a alta presión durante el mantenimiento de la inyección. La precisión de regulación de presión es inferior o igual a 1 bar. Un servomotor se compone simplemente de un motor sin escobillas y de un variador de velocidad a lo contrario de un sistema tradicional formado por un motor eléctrico asíncrono, una bomba hidráulica y un circuito hidráulico. Con las mismas dimensiones, ¡un servomotor desarrolla una potencia tres veces superior! El variador de velocidad dispone de la electrónica necesaria para el control del motor. Gestiona la presión y la dinámica de la bomba. Con respecto a una solución hidráulica tradicional, el mantenimiento se facilita enormemente y el consumo de energía se reduce en más de un 50 %. Esta tecnología es de una fiabilidad absoluta, al principio utilizada en el ámbito militar, ha realizado sus pruebas y es hoy habitual en la robótica y en la aeronáutica. REP News 18 complejos (ausencia de electroválvulas proporcionales, muy pocos tubos flexibles hidráulicos). Señálese que, al igual que en la solución puesta a punto por REP, no es necesario vaciar el depósito para el mantenimiento. Solución ultracompacta monobloque, el dispositivo ocupa una superficie mínima en el suelo lo que facilita la integración en la máquina. Además de reducir el nivel de ruido en comparación con una motobomba tradicional. Gracias a las innovaciones como Isothermould, TurboCure®, etc, REP permite aumentar la productividad en un 50 % en comparación con una solución clásica. ¡ C o n R E P, o p t e por la eficiencia energética! A lo largo de los años, REP desarrolló distintas soluciones de eficiencia energética que contribuyen a reducir los gastos de explotación de sus clientes y en consecuencia aumentar su productividad. La eficiencia energética se ha convertido en un motor de la innovación y sin duda que con la generación G10 de inyectoras REP, la inteligencia energética estará presente en la feria K2013! CON EL CALENTAMIENTO DEL MOLDE CONSTANTE, SI LA MÁQUINA PRODUCE DOS VECES MÁS EN 1 HORA, LA ENERGÍA CONSUMIDA POR PIEZA SE DIVIDE ENTRE 2. Si el consumo del grupo hidráulico se ha podido reducir considerablemente estos últimos años, las inyectoras REP se distinguen también por los sistemas de regulación muy eficaces de las zonas de calentamiento de la unidad de inyección y de molde. Las 3 zonas claves de ahorro de energía en la inyectora El grupo hidráulico La unidad de inyección El molde Las innovaciones REP • Servo Dive & Drive • Regulador optimizado • Autómata G9 con bucles de regulación PID integrados • Dispositivo de aislamiento • TempInverterde TurboCure® • Circulador de BCF optimizado • Thermotrac® (PID) • Isothermould • FillBalancer®de TurboCure® REP: ¡La eficiencia energética como motor de innovación! Consumo de energía 100 % Potencia de calentamiento Potencia hidráulica 75 % 45 % Entre 1997 y 2010, el consumo de energía de las inyectoras REP bajó en un 70 % 30 % 1997 G7 2008 G8 2007 TurboCure® 2010 Servo Dive & Drive TurboCure® REP News 19 TURBOCURE® Y LA VENTAJA DEL LLENADO ¡Las pruebas con la clientela revelan sus múltiples ventajas! L a solución TurboCure® por la que, recordemos, REP recibió el premio AFICEP a la Innovación en 2008 y Beaumont Technologies el premio Best of Erie Award 2009 permite una reducción del tiempo de vulcanización de hasta un 50 %. Vuelta a una solución patentada La solución global, denominada TurboCure®, consiste en 2 módulos en el diferentes: TempInverter® interior de la unidad de inyección que permite una reducción del tiempo de vulcanización hasta un 40 % y FillBalancer® en la división de los canales que permite una disminución del tiempo de vulcanización hasta un 42 % con una mejora en cuestión de calidad, volumen de desechos y coste de la mano de obra. Estos 2 módulos, que se pueden utilizar juntos o de forma individual en función de la aplicación, se integran fácilmente en el proceso y respetan la integridad del compuesto. REP News 20 Un éxito comercial Con más de 230 licencias vendidas, los dos módulos han demostrado su eficacia desde hace 2 años. La reducción del tiempo de vulcanización, baza principal del sistema, ha podido documentarse en numerosas producciones con un rendimiento de la inversión obtenido, por lo general, en unos meses. Algunos clientes, especialmente satisfechos, no han dudado en equipar todo su parque y sus comentarios han permitido establecer valiosas estadísticas por número de cavidades de molde o por compuesto utilizado, estadísticas que han hecho destacar otra ventaja innegable del módulo FillBalancer® en lo que respeta al equilibrio de llenado de los moldes de diversas cavidades. El quebradero de cabeza del desequilibrio natural de los moldes de diversas cavidades Todos los especialistas del moldeo del caucho conocen la dificultad de poner a punto un molde de 3, 6, 12, 24 o 48 cavidades. Así, por ejemplo, un molde de 16 cavidades contará con un desequilibrio natural entre un 15 y un 25 %, mientras un molde de 12 cavidades contará por lo general entre un 25 y un 35 % de desequilibrio natural. En este ámbito, la tecnología FillBalancer® permite grandes progresos como nos lo confirma, con las fotografías y cifras de apoyo, John Mohl, responsable comercial de REP Corporation en Estados Unidos, país en el que se han vendido el mayor número de licencias FillBalancer®. John Mohl, ¿cómo explica eso? J.M.: El número de cavidades más habitual para un molde es de 4, 8, 16. FillBalancer®, desde luego, mejorará el equilibrio para un molde de 4, 8 o 16 cavidades (el desequilibrio ha disminuido del 15 % a 3 o 4 % con FillBalancer® de promedio), pero es en otros casos como el de los moldes de 12 cavidades en los que el interés será el más significativo. Por ejemplo, algunos clientes, alcanzan un desequilibrio de solamente 6 % con FillBalancer®, por lo que sin él, ¡estábamos cerca de un 25 % ! ¿En qué ha mejorado la productividad? J.M.: Gracias a FillBalancer®, a partir de ahora, se pueden hacer moldes de platos llenos (más cavidades, en particular de 8 cavidades pasando a 12 i el tamaño de los platos y la fuerza de bloqueo lo permiten) garantizando el equilibrio entre las distintas cavidades. Trae usted de nuevo de un cliente fotos muy ilustrativas… Vulcanización natural Vulcanización con TurboCure® Además de la disminución del tiempo de vulcanización y mejora del equilibrio, ¿Cuáles son las otras ventajas de FillBalancer®? J.M.: Las encuestas a clientes han puesto de evidencia un gran número de razones de satisfacción: reducción de la rebaba y los desechos, reducción de las operaciones de acabado de las piezas (desbarbado más fácil), ahorro de material (fugas y rebabas), mejora de la homogeneidad de las características de las piezas entre las cavidades. Asimismo, se puede destacar la reducción del tiempo de operario en la inyectora puesto que hay que limpiar menos el molde y por tanto una reducción del tiempo del ciclo global. FillBalancer® aporta en este caso una reducción del tiempo de vulcanización de un 40 %, al mismo tiempo que garantiza las características mecánicas de piezas no degradadas (rigidez estática y dinámica equivalentes entre un tiempo de vulcanización de 3:30 min sin FillBalancer® y un tiempo de vulcanización de 2 min con FillBalancer®). FillBalancer® en el molde FillBalancer® se basa en una patente mundial de la Beaumont Technology Inc., aplicada en la tecnología de los termoplásticos durante numerosos años con la denominación comercial MeltFlipper®. La forma de los canales depende considerablemente de la configuración del molde y varía en función del efecto de separación de los canales de inyección y del número de cavidades. Beaumont cuenta con una gran experiencia en la concepción de tales formas y REP dispone de los conocimientos técnicos en materia de especificaciones del caucho: juntas, estas dos empresas ofrecen una solución en la que se aúnan el ingenio de la forma más adaptada para una aplicación determinada y la disponibilidad de la licencia necesaria para este tipo de tecnología. TempInverter® en la unidad de inyección El módulo TempInverter® permite aumentar la temperatura interior. Dirige el compuesto exterior al centro del flujo e inversamente el compuesto interior del centro hacia el exterior. J.M.: Sí, se trata de fotos de una pieza vulcanizada con y sin TurboCure®, a la izquierda la cavidad 2, a la derecha la cavidad 8 en la que se ve perfectamente los efectos del desequilibrio natural si no se utiliza TurboCure®. Este sistema se aplica antes de la boquilla, puesto que en este estado, la temperatura exterior ya es superior (en la entrada de la boquilla), de manera que dirige el compuesto exterior al centro del flujo. Así, permitirá un aumento de la temperatura en el centro de aproximadamente 10 °C. REP News 21 ESTADO DE VULCANIZACIÓN sin FillBalancer® Antes Intervalo de tiempo de vulcanización = 2:00 min PRUEBA DE BARRIDO EN DEFORMACIÓN: sin FillBalancer® 8 Rigidez dinámica y estática para un molde equilibrado geométricamente Rigidez (N/(mm) 100 90 80 70 2 60 50 40 2: 00 2: 30 3: 00 3: 30 4: 00 4: 30 Tiempo (min) Rigidez dinámica Cavidad 2 Rigidez estática Cavidad 2 Rigidez dinámica Cavidad 8 Rigidez estática Cavidad 8 Cavidad interior vulcanizada Cavidad exterior no vulcanizada Después PRUEBA DE BARRIDO EN DEFORMACIÓN: con FillBalancer® Rigidez dinámica y estática para un molde equilibrado reológicamente Rigidez (N/(mm) 100 90 80 70 60 50 40 2: 00 2: 30 3: 00 3: 30 Rigidez dinámica Cavidad 2 Rigidez estática Cavidad 2 Rigidez dinámica Cavidad 8 Rigidez estática Cavidad 8 4: 00 4: 30 Tiempo (min) ESTADO DE VULCANIZACIÓN con un molde equilibrado reológicamente Intervalo de tiempo de vulcanización = 2:00 min 8 2 REP News 22 Cavidad interior vulcanizada Cavidad exterior vulcanizada NOVEDADES A LOS DOS EXTREMOS DE LA GAMA G9 V19: ¡La inyectora cuello de cisne REP! CARACTERÍSTICAS TÉCNICAS V19E V19H Bloqueo kN 255 400 Cierre kN 55 80 Abertura kN 55 80 Abertura mm 375 375 Moldes: Espesor mín. / máx. mm 55 125 Fuerzas Carreras Platos calentadores Anchura x longitud mm Altura plano de trabajo mm Unidad de inyección 300 x 300 435 x 300 1000 1050 Y125 o P01 Y125 o P01 Obviamente, al igual que toda la gama REP, este modelo tiene en cuenta las últimas exigencias en cuestiones de seguridad de la UE (directiva 2006/42/CE; norma EN201: 2009) Mínimo espacio ocupado y máxima accesibilidad, inyección de plástico o caucho, la V19 es una inyectora cuello de cisne de alta gama que se produce en dos versiones: V19E (26 toneladas) o V19H (40 toneladas). Su estructura «cuello de cisne» con cierre por arriba permite un acceso sobre tres caras, indispensable para todas las aplicaciones de soldaduras de perfiles o mangueras extruidos. Puede estar equipada con una unidad de inyección P01 para el plástico (TPV) o Y01 para los elastómeros tradicionales. La V19 se distingue porque ocupa un espacio muy reducido. H59: la versión de 300 toneladas de las inyectoras horizontales REP Ocupa poco espacio en superficie y en altura, cómoda extracción de las piezas moldeadas, tiempo del ciclo optimizado, tantas bazas para esta inyectora automatizable al 100 % que acaba de completar la gama horizontal G9. CARACTERÍSTICAS TÉCNICAS H59 Fuerzas Bloqueo kN 3000 Cierre kN 79.5 Abertura kN 76 Carreras Unidades de inyección Abertura mm 450 Bloqueo máx. útil mm 18 Y125 200 / 450 Moldes: Espesor mín. / máx. V19 V29 X X V39 V49 Y400 X X Y1000 X X Y2000 Platos calentadores Anchura x longitud mm 550 x 550 Unidad de inyección Y1000 o Y2000 Inyectoras horizontales Inyectoras verticales V59 V69 X X X V79 V89 CMS H49 H59 X X X X X X X Y5000 X X X X Y8500 X X X Fuerza de cierre 26 O 40 T X 50 T 110 T 160 T 260 T 400 T 500 T 800 T 160 T 190 T 300 T REP News 23 Realización de proyectos REP News 24 MÁQUI NAS ES PECIAL ES ¡REP A LA ALTURA DE LOS OBJETIVOS DE SUS CLIENTES! Especificaciones, personalización, automatización, ¡REP se desvive para responder a los pliegos de condiciones de sus clientes! P royecto ambicioso de renovación del parque de maquinaria como fue el caso de BRT de 2008 a 2011 o solicitud especial de inyectora multiestaciones completamente automatizada con requisitos técnicos específicos, los equipos técnicos de REP siempre están listos para estar a la altura del desafío. ¿Es capaz la oficina técnica de REP de responder a todas las solicitudes especiales de los clientes? L.T. Sí, dentro de las restricciones técnicas actuales, pero no nos comprometemos a una solución si no estamos seguros de poder llevarla a cabo. LAURENT TERRIER, RESPONSABLE DE LOS SERVICIOS ¿Son mucho más largos los plazos de estudios y de realización? TÉCNICOS Y DESARROLLO DE MAQUINARIA, ha respondido, con gusto, a nuestras preguntas. ¿Cuál es la proporción de maquinas especiales que va a salir de las fábricas REP? L.T. Un poco más de 1 de cada 2. Obsérvese que nuestras inyectoras especiales están homologadas CE, si es que el nivel de seguridad CE se solicita en el pedido. L.T. Los plazos de realización son ciertamente un poco más largos, pero no mucho más, ya que el estudio y la realización de la pieza especial se hará en paralelo a la construcción de la inyectora de base. Asimismo, proponemos con frecuencia evoluciones sobre inyectoras ya entregadas si el cliente tiene la necesidad de adaptarse a una nueva producción. Con la relocalización de los grandes grupos, las inyectoras viajan cada vez más, ¿cómo gestiona el seguimiento de los expedientes especiales? L.T. Nuestro punto fuerte es poder encontrar fácilmente lo “especial” que se ha podido realizar en una inyectora entregada hace más de 20 años para ser capaz de reproducir estas adaptaciones en una nueva máquina si el cliente lo desea. En efecto, sucede, con frecuencia, que las solicitudes son repetitivas, pero a veces con muchos años de distancia. Prestamos una gran atención para mantener al día los expedientes técnicos de la maquinaria de los clientes, incluso en el caso de modificación en la posventa. ¿Puede citar ejemplos de inyectoras específicas? ¿Cuáles son sus particularidades? ¿En qué consistía la dificultad técnica del proyecto? L.T. Comenzaré por la S60 que realizamos para un cliente alemán. Se trata de una máquina bimaterial con 2 unidades de inyección de 2 700 bar (70 cc): una unidad de inyección vertical y una unidad horizontal lateral. La inyectora está equipada con eyectores REP News 25 sión y el peso de las piezas constituyen un verdadero desafío (travesaño de más de 16 toneladas, columnas de 6 metros, pistón de inyección desarrollando 415 toneladas): manipulación (necesidad de grúa para el montaje del bastidor), suministro de aceros, expedición. Esta máquina es la primera inyectora de 2 200 toneladas homologada por la CE según la nueva directiva 2006-42/CE. superiores e inferiores y de un kit de desmoldeo doble placa simultánea. La dificultad de este proyecto consiste tanto en el modelo de bastidor específico (60 toneladas, cierre por arriba) como en la integración de todos los elementos sobre una inyectora de pequeño tamaño (molde 300 x 300). Otra máquina bimaterial, la V59 encargada por otro grupo alemán: caso típico de la mayoría de los expedientes especiales, se trata de adaptar un modelo estándar, en este caso concreto un modelo de 250 toneladas V59 con la unidad de inyección Y10. Las adaptaciones conciernen la presión de inyección a 3 000 bar (500 cc), la adición de una segunda unidad de inyección lateral más pequeña (110 cc / 2 700 bar) para una inyección bimaterial simultánea y de otras especificaciones: predisposición para BCF con boquillas de obturación, diversas zonas «La inyección bimaterial es habitual en REP en todo tipo de maquinaria en todas las configuraciones...» de calentamiento, comunicación con sistemas externos, tomas eléctricas, pantalla trasera neumática, interfaz y pupitre de mando separado del armario eléctrico de más de 5 metros). La inyección bimaterial es habitual en REP en todo tipo de maquinaria, en todas las configuraciones (inyección por arriba, abajo, el lateral, la izquierda, la parte de atrás, …). Hemos hecho hasta 4 unidades de inyección simultáneas de 25 litros (1 500 bar), o sea una inyección total de 100 litros. Por lo que no hay dificultad técnica mayor en este proyecto que se ha desarrollado en colaboración con nuestra filial alemana REP Deutschland. Acotar el conjunto de necesidades del cliente es a veces más complejo que llevarlas a cabo. «el punto clave en este tipo de aplicaciones es la rigidez del bastidor que podemos optimizar gracias a nuestros medios de cálculo...» REP News 26 ¿Puede decirnos algunas palabras de la CMS? ¿Sus orígenes? ¿Sus ventajas? S05 (500 toneladas) A continuación, podría hablar de la S03/S05, una inyectora de 300 o 500 toneladas con una unidad de inyección Y10 o Y20, desarrollada especialmente a petición de un cliente español para el moldeo de juntas planas grandes. Con sus platos anchos y poco profundos que permiten un acceso fácil del operario, el punto crítico de este tipo de aplicaciones es la rigidez del bastidor que podemos optimizar gracias a nuestros medios de cálculo al crear un bastidor de columnas con varios pistones de cierre y travesaños específicos. «Fabricamos inyectoras para el moldeo de bladders desde hace más de 20 años...» ¿Y por último cómo mencionar la maquinaria especial sin citar la S22 Bladder para otro cliente español? REP ya ha construido numerosas inyectoras especiales de 1 000 a 2 200 toneladas para la producción de bladders. Habitualmente, adoptamos, del mismo modo, nuestro modelo estándar V89 (800 toneladas) para este tipo de producto. La adaptación para bladders no presenta dificultad en sí. Está muy bien controlada ya que hace más de 20 años que fabricamos inyectoras de este tipo. ¡La primera inyectora de 2 200 toneladas data incluso de 1992 con 2 unidades de inyección de 15 litros! Para este caso, una inyectora de 2 200 toneladas, con una unidad de inyección de 25 litros (1 500 bar) y de dimensiones de molde de 1 400 x 1 400 x 1 000 mm, la dimen- L.T. La idea de la Compact-Multi-Station procede del principio de la prensa rotativa SACOMAT con un 1 puesto de inyección, numerosos puestos de vulcanización y un puesto de desmoldeo (en total de 6 a 12 puestos). «La CMS altamente compacta conjuga productividad, flexibilidad y ergonomía.» Se decidió producir una prensa para inyectar multipuesto estándar que no tendría ni el peso ni el coste de las grandes inyectoras manteniendo, al mismo tiempo, su magnífica productividad. La CMS presenta numerosas ventajas: fuerza directa bajo el molde, puesto de desmoldeo completo y adaptable, unidad de inyección Y10, Y20, Y50. Esta máquina altamente compacta conjuga productividad, flexibilidad y ergonomía. Toda la energía del servicio técnico de REP se encuentra a disposición de los clientes para responder a sus necesidades específicas de hoy o para suministrar la inyectora estándar de mañana. CMS (160 toneladas) SOLUC IONES LLAVE EN MA NO REP REALIZA Y EQUIPA LOS PROYECTOS Para satisfacer a las solicitudes de soluciones llave en mano, REP propone prestaciones completas S uministro de utillaje (bloques de canales fríos, ServoBloc, molde) y de periféricos, puesta en marcha, instalación y puesta a punto de los moldes, diseño del proceso, formación, coordinación de proyectos llevados a cabo con otros socios, otras tantas oportunidades de intervenir para el servicio Desarrollo de procesos y aplicaciones. Esto es lo que nos explica MATTHIEU WOLFF, RESPONSABLE DEL SERVICIO DESARROLLO DE PROCESOS Matthieu Wolff, ¿Cuál es la misión de su servicio? M.W. El objetivo del servicio es acompañar al cliente y ofrecerle la asistencia que necesite para realizar su proyecto. Si falta un eslabón, no se puede llevar a cabo su proyecto. Nosotros le proporcionamos este eslabón. Este eslabón va desde un sencillo consejo hasta el suministro llave en mano de la máquina con el molde y la automatización. «El objetivo del servicio es acompañar al cliente y ofrecerle la asistencia que necesite para realizar su proyecto.» ¿Cuáles son las prestaciones más frecuentes de su servicio? M.W. Procedemos a las pruebas de caracterización de un compuesto, realizamos estudios de principio de moldeo gracias a nuestra base de datos de más de 13 500 estudios. El suministro de planos de moldes, la producción de moldes y/o de BCF, la puesta a punto de utillaje y la implantación en las instalaciones del cliente son prestaciones habituales de nuestro servicio. Asimismo, llevamos a cabo actividades de formación en REP o con la clientela, de consejo (ayuda a la optimización del proceso) y de experiencia. Por último, a veces intervenimos en la gestión de proyectos de diversos socios, especialmente en el marco de proyectos llave en mano. Matthieu Wolff, últimamente usted ha manejado 2 proyectos de envergadura que ilustran especialmente la capacidad de REP para suministrar una solución global al cliente. ¿Podría contarnos algo más sobre ello? M.W. Primeramente, ha sido el proyecto Balakovo: en el marco de venta de una treintena de máquinas para un cliente ruso de la ciudad de Balakovo, nos ha llevado a entregarle 39 bloques para canales fríos y 74 moldes. A partir de los planos de las piezas y de los volúmenes de producción que REP News 27 0.2 +0.5 Ø62 44.5 -0.8 R3 22.25 ±0.25 R Ø40 Modelización de la pieza +0.6 Plano de pieza del cliente Realización de muestras Las etapas de un proyecto Realización del plano de molde Ensayos en la inyectora Realización del molde el cliente suministró, fue necesario servirse de nuestra experiencia para definir el número y el tipo de máquinas necesarias para realizar la producción solicitada, así como todos los principios de moldes. ensayos del material en REP, asistencia en el sitio en Rusia durante el arranque en producción después de las pruebas de muestreo en REP, gestión del proyecto, planificación y comunicación con los demás actores. Para dirigir bien este proyecto, era fundamental comprenderlo en toda su amplitud partiendo casi de cero: modelización de la pieza a partir de planos de papel y definición de la contracción del compuesto después de Este proyecto ilustra perfectamente la capacidad de REP para suministrar una solución completa de gran amplitud. ¿Ha finalizado ya? ha disfrutado de un acompañamiento total por nuestra parte hasta la puesta en marcha de un taller de producción. Esto resultó un éxito, pero a la vez una experiencia personal incomparable M.W. Sí, todo se ha entregado, el cliente «...el cliente ha disfrutado de una acompañamiento total por nuestra parte hasta la puesta en marcha de un taller de producción.» REP News 28 para nuestros técnicos que han pasado un gran número de semanas con el cliente en Rusia. Antes Después Quedémonos en Rusia si no le importa, en Tartaristán más concretamente, donde ha entregado numerosos lotes de moldes a un fabricante de piezas para el automóvil. ¿Podría contarnos más sobre ello? M.W.: Efectivamente, REP ha vendido inyectoras multiestaciones CMS a este cliente que buscaba una solución para acortar su tiempo de ciclo, reducir las rebabas y el nivel de desechos y limitar las operaciones de acabado de piezas después del moldeo (desbarbado, tiempo de desmoldeo, etc.). Tras la fabricación de un molde prototipo para la validación de la calidad de la pieza realizable y envío de muestras al cliente, se definen tres lotes de molde. Las etapas se encadenarán, tras la realización de los planos de moldes del primer lote para su fabricación y puesta a punto una vez aprobada por el cliente, los ensayos de molde para la creación de muestras, hasta la puesta en marcha en las instalaciones del cliente. Gracias al diseño REP de los utillajes, las piezas salen acabadas de moldeo (ninguna operación de acabado adicional es necesario) con muy pequeñas marcas en los insertos y una magnífica estanqueidad que elimina así las rebabas en las piezas. En función de las piezas, el tiempo de vulcanización ha pasado de 24' (tiempo habitual necesario en una inyectora rotativa DESMA en las instalaciones del cliente) a 9-10' en una CMS. Las pieza fabricadas en las máquinas y los moldes de 4 y 8 cavidades suministradas por REP en el marco de este proyecto ¡Exitosa apuesta para REP y, por tanto, para el cliente! «El tiempo de vulcanización se ha reducido en más de la mitad y se han eliminado todas las operaciones adicionales a la salida del molde...» El tiempo de vulcanización se ha reducido en más de la mitad y todas las operaciones complementarias a la salida del molde (desbarbado de piezas, desmoldeo a fuerza, desmontaje de parte del molde,...) se han suprimido reduciendo considerablemente el nivel de desechos. ¿Las soluciones de alta tecnología propuestas por REP están siempre al alcance de los usuarios? M.W. una formación para el uso de la inyectora en REP ha sido recibida por los técnicos del cliente en REP durante 2 semanas con recepción de la máquina, simulación de averías, etc... Al final de esta fase de formación, el cliente dispone de todas las llaves en mano para producir con su nueva máquina. No obstante, REP siempre estará presente para responder a sus preguntas adicionales posteriormente, esto forma parte de nuestra misión de consejo. Las etapas de un proyecto: 1 - Estudio de producción para definir el número y el tipo de máquinas necesarias 2 - Estudio de la mejor solución económica para garantizar la productividad y el menor número de operaciones posibles de acabado de piezas (desmoldeo automático, desbarbado, desechos,...) 3 - Realización de los planos del molde 4 - Validación por el cliente 5 - Realización del molde 6 - Ensayos del molde y envío de muestras de piezas al cliente para su validación 7 - Tras la validación, expedición del molde 8 - Puesta en marcha del conjunto de la inyectora y los moldes en las instalaciones del cliente REP News 29 FORMACIÓN REP: VISADO PARA EL FUTURO La formación, centro de la relación con el cliente P reocupado por ofrecer a sus clientes una prestación lo más completa posible, el grupo REP propone una gama completa de seminarios de formación. Partiendo del principio que un cliente poco o mal formado estará menos satisfecho con su máquina o llamará con más frecuencia al servicio posventa, REP anima a sus clientes a preparar a su personal. ¡Cada año más de 300 personas reciben formación en las instalaciones de REP o en sus centros de producción! Cada año, más de 300 personas reciben formación en el mundo en las instalaciones de REP o en los centros de producción de los clientes, con programas definidos y apoyo pedagógico adaptado. Los cursillos tienen lugar directamente en las instalaciones del cliente o bien REP News 30 en la sede francesa de REP en Corbas, a algunos minutos de Lyon, una ocasión para algunos clientes de descubrir Europa o Francia y combinar lo útil con lo agradable. Lyon, es el segundo centro económico de Francia y la capital mundial de la gastronomía. Una formación que alterna teoría y taller práctico ofrecido en el idioma del cliente Los clientes de REP se benefician así de una formación especializada en su idioma en un ambiente distendido, en grupos pequeños. Los cursillos REP, animados por formador especializado, tienen en cuenta todas las generaciones y configuraciones de las máquinas y alternan la formación teórica en el aula con talleres prácticos en máquinas equipadas con diversas opciones y diferentes tipos de molde. A cada participante se le facilita un documento como apoyo del cursillo. Los cursillos Utilización y mantenimiento de inyectoras Respaldados por el Servicio posventa y dirigidos a los operarios, técnicos de mantenimiento y de producción De una duración de 2 días, los cursillos UTILIZACIÓN DE LAS INYECTORAS G9 tienen como objetivo ofrecer una visión del conjunto de posibilidades de la máquina, permitir al personal familiarizarse con los controles y la programación de la máquina y estudiar con dicho personal sus casos particulares de producción y uso. Los cursillos MANTENIMIENTO DE LAS INYECTORAS G9, de una duración de 3 días, apuntan dotar al personal con los conocimientos suficientes para actuar rápidamente en el mantenimiento y reparación de la máquina. Los cursillos de optimización del rendimiento Respaldados por el servicio Desarrollo de procesos y dirigidos a los técnicos de producción, técnicos de puesta a punto del molde, diseñadores de molde, proyectista del Departamento de Diseño, responsables de métodos. Contenido del cursillo USO DE LAS INYECTORAS G9 • • Aprender a concebir un molde y a optimizar el proceso de inyección Presentación de la inyección Presentación funcional y técnica de la inyectora Interfaz Hombre Máquina Inicio de una producción • • De una duración de 20 horas (2 días y medio), permiten al cliente aprender a concebir un molde teniendo en cuenta todos los elementos necesarios para su buen funcionamiento (curso de Proceso y diseño de moldes), para comprender mejor el proceso de inyección y para optimizarlo (cursillo de Puesta a punto de los parámetros del moldeo). • • • • Presentación de las medidas de seguridad Ajuste, producción y parada de producción (prácticas) Uso de opciones Interpretación de los fallos Contenido del cursillo MANTENIMIENTO DE LAS INYECTORAS G9 • • En Corbas se organizan con regularidad sesiones en francés, inglés, alemán y español a lo largo de todo el año, las fechas se pueden consultar en línea en el sitio web de REP www.repinjection.com • Estudio detallado de la máquina, Uso de las herramientas de ayuda al diagnóstico (esquema eléctrico, pantalla de control,...) Presentación y uso de la inyectora • • Hidráulica, eléctrica, cadenas de medida, automatismo, búsqueda de averías (prácticas) PC (material y software), documentación Contenido del cursillo DISEÑO DE MOLDE • • • • La pieza y su pliego de condiciones La materia, sus características y su evaluación La inyectora Los aceros para un molde de caucho • • • • • • Desarrollo del diseño Características térmicas del proceso y del molde Elementos de construcción Estructura del molde Suministro de la pieza El vacío • • • • • • Principio de regulación térmica Definición técnica BCF de obturación Molde de inyección / compresión Molde de inyección / transferencia Mecanización en los moldes REP News 31 BRASIL RUSIA CHINA REP Injetoras de borracha REP Materials and Technologies REP China Avenida Antártico, n°401 Jardim do Mar - São Bernardo do Campo CEP 09726-150 SÃO PAULO Office 701, 20 Zeleny avenue, 111397, MOSCÚ Room 406, Xingyuan Century Building, NO 20 Anyuan Road, Chaoyang District BEIJING 100029 Tel.: +55 11 4125 7950 Fax: +55 11 4125 6525 Tel./Fax: +7 (495) 708 4486 Tel.: +86 10 6420 6766 Fax: +86 10 6446 2210 ITALIA ALEMANIA ESTADOS UNIDOS REP Italiana REP Deutschland REP Corporation Via Galileo Ferraris 16/18 10040 DRUENTO (TO) Sauergasse 5-7 69483 WALD-MICHELBACH 8N470 Tameling Court BARTLETT, Illinois 60103-8146 Tel.: +39 (0) 11 42 42 154 Fax: +39 (0) 11 42 40 207 Tel.: +49 (0) 6207 9408.0 Fax: +49 (0) 6207 6632 Tel.: +1 847 697 7210 Fax: +1 847 697 6829 15 rue du Dauphiné 69964 CORBAS FRANCIA Tel.: +33 (0) 4 72 21 53 53 Fax: +33 (0) 4 72 51 22 35 [email protected] www.repinjection.com REP international - REP News 2012 REP internacional