república bolivariana de venezuela universidad del zulia

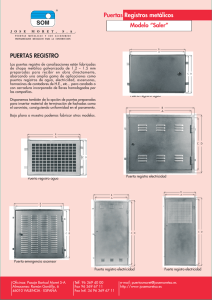

Anuncio