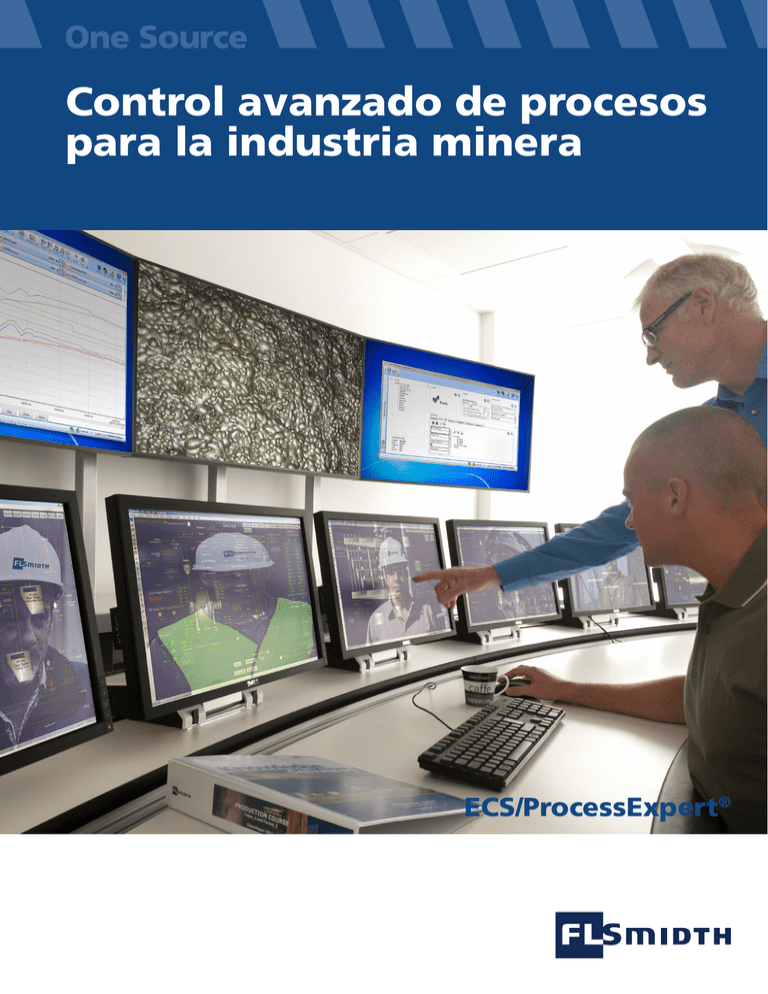

Control avanzado de procesos para la industria minera

Anuncio

Control avanzado de procesos para la industria minera ECS/ProcessExpert® 2 3 Optimice la eficiencia mediante el control avanzado de procesos Los yacimientos de minerales complejos de baja calidad necesitan plantas de procesamiento complicadas y de gran capacidad que ofrezcan una mayor productividad, confiabilidad y utilización con menores costos operativos. • Reducción de la variabilidad del proceso y calidad. • Estabilidad y consistencia de la operación a largo plazo. • Reducción del tiempo de paradas. Además, la dinámica compleja y las interacciones entre las variables del proceso hacen que la tarea de controlar un proceso de minería no sea una actividad Los sistemas avanzados de control de procesos reducen las oscilaciones del proceso y lo guían hacia los puntos óptimos en que se obtiene una operación más estable para lograr mejor producción y calidad. • Reducción del costo de mantenimiento. • Reducción del desgaste de los equipos. Como líder mundial en la industria minera, FLSmidth ofrece soluciones de automatización para cada sección del diagrama de flujo del proceso de minerales. Gracias a la combinación de amplios conocimientos del proceso con soluciones de automatización probadas, FLSmidth es el socio preferido en automatización en la industria minera, que ayuda a los clientes a optimizar sus procesos en la mayor medida posible. es • Recuperación de la inversión en menos de un año (según las aplicaciones específicas). it • Mejora de la eficiencia energética. Control Avanzado de Procesos es ampliamente aceptado actualmente como una manera de optimizar las operaciones mineras y ayudar a superar los desafíos descritos anteriormente. Las tecnologías avanzadas de control de procesos que existen están consolidadas y la combinación de técnicas de control de procesos ha demostrado ser satisfactoria. m • Optimización de la producción a capacidad máxima y reducida. insignificante, lo que causa un consumo innecesario de energía y recursos. Lí Ventajas La mineralogía compleja ha resultado en diagramas de flujo de proceso complejos diseñados para recuperar minerales tan eficientemente como sea posible. Adicionalmente, la ubicación remota de muchas plantas de procesamiento de minerales, costos energéticos incrementándose constantemente y la competencia feroz plantean desafíos importantes para las minas modernas, factores que se agravan debido a la escasez mundial de operadores calificados y con experiencia. Máxima recuperación, estabilidad del proceso mejorada y consistencia operacional es requerida. CONTROL AVANZADO DE PROCESOS OPERADOR Decisiones por operador vs. computadora Sistema ECS/ProcessExpert® ¿Por qué asociarse con FLSmidth? El sistema ECS/ProcessExpert de FLSmidth es una solución de control avanzado de procesos que se usa para estabilizar y luego optimizar los procesos de minerales clave, para que puedan alcanzar la máxima eficiencia y la mayor rentabilidad. El sistema se suministra como una solución completa para aplicaciones personalizadas de modelado y control. Durante más de 40 años, FLSmidth ha sido pionera en los sistemas de control avanzado de procesos para aplicaciones industriales. El sistema ECS/ProcessExpert estabiliza la planta, equilibra las cargas de los equipos, gestiona y corrige las perturbaciones de procesos y minimiza el desgaste de los equipos de la planta; todo esto, para garantizar un rendimiento óptimo de la planta. Mediante la mejora de la disponibilidad y la utilización del circuito, el sistema ayuda a reducir los costos operativos y de mantenimiento. FLSmidth combina los conocimientos técnicos operativos y del proceso que provienen del diseño y suministro de plantas para minerales con el conocimiento de las técnicas de automatización y control de procesos disponibles. Para garantizar el éxito de la implementación de los proyectos de control avanzado de procesos se utiliza una metodología probada. FLSmidth posee su propio procedimiento y metodología para evaluar y medir los beneficios y los resultados de cualquier proyecto de control avanzado de procesos. 4 5 Control avanzado de procesos para circuitos de molienda Una operación inestable del circuito de molienda y proceso pueden resultar en un rendimiento general pobre de la planta minera. El sistema ECS/ProcessExpert analiza una amplia gama de señales y ejecuta ajustes automáticos para gestionar el rendimiento de los equipos y del proceso con el fin de ofrecer una mayor eficiencia en la molienda. Ventajas • Aumento de la producción de hasta el 6%. • Reducción del consumo de energía específica para la molienda de hasta el 6%. • Reducción del grado de variabilidad de la calidad y el proceso de hasta el 30%. La solución ESC/ProcessExpert también permite el desarrollo de una estrategia de operación uniforme en la planta de minerales que establece la mejor manera de operar la planta. Una vez establecida esta estrategia, la capacitación de los nuevos operadores se vuelve mucho más sencilla. Desafíos de control Los cambios en las condiciones del proceso de una planta de minerales típica pueden ocasionar un flujo variable a través del circuito y la producción de material que no concuerda con el tamaño de partícula requerido. Este rendimiento inestable puede reducir la eficiencia de la liberación de minerales en los siguientes procesos, lo que daría lugar a la pérdida de ingresos. Para obtener el consumo de potencia más bajo posible, máxima producción y el grado de variabilidad de la calidad más bajo posible, no es Alimentación fresca suficiente una solución de control convencional con lazos PID. Los PID no manejan bien los retrasos en el proceso (por ejemplo, el transporte de materiales), lo que afecta a la estabilidad del proceso. La ausencia de acciones coordinadas causa alteraciones no deseadas e ineficiencia operativa. El sistema ECS/ProcessExpert tiene como objetivo lograr la mejor eficiencia de molienda posible a través de un controlador predictivo avanzado basado en modelos de entradas y salidas múltiples (MPC - Model Predictive Control) que se utiliza como la técnica de control primaria en la estrategia de control. Estabilización de condiciones de perturbación La solución ECS/ProcessExpert mejora la eficiencia del circuito de molienda y da como resultado mejor consumo de energía y rendimiento. La mejora en la operación del circuito, junto con la mayor protección de los equipos significa menos tiempo de paradas de planta, y esto, a su vez, mejora la rentabilidad de la misma. Se ha desarrollado un optimizador del objetivo de carga del molino para establecer el objetivo de peso del El modo de control de perturbaciones está diseñado para gestionar eventos indeseados, inesperados y repentinos al circuito. Este modo de control regresa el proceso a su operación normal tan pronto como desaparezcan las perturbaciones. Si se produce una perturbación, la aplicación garantizará una acción rápida y más grande en los accionadores del Peso del molino Número de ciclones activos Presión de la entrada Velocidad Potencia Nivel El operador también puede seleccionar manualmente este reemplazo temporal de la medición si el dispositivo se retira momentáneamente de servicio, por mantenimiento. Parámetros controlados • Alimentación al molino • Adición de agua al molino • Velocidad del molino • Densidad de alimentación al ciclón • Velocidades de la bomba • Cargas circulantes Parámetros supervisados H2O H2O proceso tales como la alimentación y la velocidad del molino para lograr una recuperación óptima, y el sistema supervisa el molino hasta que se restablezcan las condiciones normales. Si se declara nula una medición del proceso (por ejemplo, debido a un error de hardware), el controlador reemplazará automáticamente las mediciones con señales secundarias o valores estimados para continuar con la operación. • Consumo de energía del molino PSA Presión del cojinete Un ejemplo de mediciones y accionadores del circuito. Control de proceso automático optimizado Reciclado Velocidad Potencia MEDICIÓN La aplicación ajusta automáticamente las principales variables operativas tales como la alimentación fresca y la velocidad del molino, logrando al mismo tiempo los valores deseados de proceso y calidad. Esto asegura que la mejor producción y calidad sea obtenida y mantenida. El resultado es una operación estable, un menor consumo de energía y un aumento de la producción. Cuando los operadores realizan ajustes, ya sea a la velocidad del molino, a las bombas, al flujo de agua o a la alimentación fresca, a menudo eligen parámetros conservadores debido a la dificultad de analizar los requisitos de control de múltiples entradas y múltiples salidas con la rapidez suficiente y de manera constante. H2O PARÁMETRO MANIPULADO molino de manera automática, gestionar los impactos críticos del molino y ajustar la carga del molino de acuerdo con las condiciones del proceso. El sistema ECS/ProcessExpert supervisa las condiciones operativas y de proceso y realiza los ajustes automáticos constantes necesarios para estabilizar el flujo del proceso, equilibrar la carga del circuito y proteger los equipos, asegurando que el circuito entregue un producto según la calidad requerida. Presión del cojinete Velocidad Potencia • Masa del molino • Nivel tanque de descarga PSA Presión de la entrada Flujo Densidad • Impactos de carga Flujo Densidad • Flujo del circuito • Potencia de la bomba • Densidad • Presión del hidrociclón • Calidad del producto Velocidad Potencia 6 7 Impactómetro – Instrumento avanzado para circuitos de molienda El impactómetro es un ejemplo innovador de cómo FLSmidth utiliza tecnología dedicada, conocimientos del proceso y experiencia práctica para mejorar aún más el rendimiento del molino y extender su vida operativa. A través de sensores acústicos especialmente diseñados y software propio, se supervisan e interpretan los impactos de carga inducidos y generados en el interior de los molinos SAG para eliminar los efectos indeseables causados por las bolas de acero que golpean los revestimientos del molino. Descripción El impactómetro es un instrumento para el rendimiento del molino que se ha desarrollado para monitorear los impactos generados por la carga a través del uso de señales acústicas, junto con software propietario. Aunque el instrumento proporciona señales de salida que pueden integrarse al sistema de control del molino para facilitar que este reaccione según la información del impactómetro, el instrumento no controla al molino y esto continúa a cargo del sistema de control del mismo. El instrumento proporciona al operador información valiosa que se puede usar para mejorar el rendimiento del molino. Integración con control avanzado de procesos La integración de las señales proporcionadas por el impactómetro al sistema ECS/ProcessExpert permite que el sistema de control avanzado de procesos realice los ajustes necesarios a las condiciones de operación del molino para que mejore la reducción del mineral y la eficiencia energética. Al mismo tiempo, la eliminación de impactos de bola en el revestimiento ayuda a prolongar la vida útil del mismo, evitar la degradación del medio de molienda y a extender la producción entre campañas de revestimiento del molino, además de favorecer la disponibilidad del molino y reducir los costos operativos. Objetivos Los principales objetivos del impactómetro son: •Protección de los equipos mediante la prevención de impactos indeseados causados por la carga del molino. •Aumento de la eficiencia energética que da como resultado una mayor producción mediante energía de máximo impacto que se convierte en reducción del mineral. •Reducción de los costos operativos gracias a una mayor vida útil del sistema de revestimiento y un menor consumo del medio de molienda. Sensores acústicos Se instalan sensores acústicos especiales en un montaje adecuado en lugares fijos específicos cerca de la carcasa del molino giratorio. Los sensores están encerrados en compartimientos especialmente diseñados, seguros para el medio ambiente, adecuados para las condiciones extremas que existen en una operación de molienda. Módulo de adquisición de datos Unidad de procesamiento/ Estación del operador El módulo de adquisición de datos comprende un chasis de calidad industrial adecuado con tarjetas de adquisición de datos modulares para procesar las señales de sonido analógicas recibidas de los sensores acústicos de campo, y las convierten en una señal digital. Este sistema también ofrece las fuentes de alimentación y conexión Ethernet necesarias con conversor de medios de fibra óptica (si es necesario) para enviar la información a la unidad de procesamiento. Incluye los equipos necesarios para visualizar y representar gráficamente la información del impactómetro. Esta unidad incluye el motor de cálculo que monitorea las señales de sonido medidas por los sensores para calcular el número de impactos. También existen protocolos de comunicación incorporados para integrar el impactómetro con otros sistemas de control de procesos. 8 9 Control avanzado de procesos para circuitos de flotación soluciones de control avanzado de procesos estabilicen la operación, aumenten el tiempo de reacción junto con la consistencia de las acciones de control. El control del nivel es un componente vital de la solución. Un controlador de nivel efectivo proporciona dos ventajas importantes para la operación general de la separación: la estabilización de las unidades interconectadas y minimiza la desviacion del objetivo. Los principales actuadores de los lazos de control avanzado son las consignas de los controladores de nivel de base. La aplicación de control avanzado de procesos para circuitos de flotación está diseñada para gestionar el flujo de material a través del circuito de flotación y los niveles de pulpa y espuma. El sistema monitorea varias señales que se monitored en el sistema de control de la planta y manipula una serie de actuadores clave para lograr la máxima recuperación y grado de concentrado. Una solución típica de control de bajo nivel para los niveles de los tanques es tener un controlador PI(D) que mida el nivel del tanque y module una sola válvula (Entrada simple, Salida simple). Este método de controlar el nivel es eficaz en las máquinas individuales, pero no sirve cuando hay varias máquinas interconectadas, dado que cada módulo controla su nivel a expensas de todas las máquinas que le siguen hacia abajo. Ventajas •Mejora del control de recuperación y/o grado. •Consumo menor de reactivos. La tasa de aireación afecta la recuperación de los minerales en el concentrado. Además, la tasa de aireación es una variable de control efectiva dado que la flotación generalmente responde más rápido a los cambios en la aireación que otras variables, tales como la profundidad de la espuma. Normalmente es suficiente un PID sintonizado correctamente para controlar el flujo de aire. Los operadores y estrategias de control avanzado podrían usar la tasa de aireación como variable de control para el control de grado/recuperación y el balenceo del circuito. de masa deseada de cada máquina. Se necesitan objetivos de nivel optimizados para mejorar la eficiencia de la separación. Un enfoque holístico al problema del control de flotación mediante la implementación de una estrategia de control de entradas y salidas múltiples permitirá que la totalidad del circuito absorba y disipe las perturbaciones en el flujo de alimentación. Este tipo de enfoque permite que el circuito filtre las perturbaciones de alimentación y mantenga el nivel de todas las máquinas más cerca de lo especificado. Control de perturbaciones El módulo de optimización de nivel implementa un controlador predictivo basado en modelos para ajustar los objetivos utilizados por el controlador de nivel para eficientemente extraer de la celda. También se puede ajustar la tasa de inyección de aire para que forme más espuma, lo que garantiza una separación eficiente. Similar a la aplicación del circuito de molienda, este modo de control está diseñado para manejar perturbaciones inesperadas y repentinas del circuito, especialmente con el control de nivel. Este modo de control de perturbaciones regresará el proceso a su operación normal. Parámetros controlados •Altura de la espuma Control de proceso automático optimizado •Nivel de pulpa Una vez que los niveles son estabilizados y controlados, pueden optimizarse de una manera que producirá la extracción •pH •Tasa de flujo de concentrado Parámetros supervisados •Caudal de cola •Tasa de aireación •Tasa de adición de cal La aplicación de flotación está diseñada para gestionar todas las variables y parámetros típicos para controlar los niveles de pulpa y espuma con el objetivo de garantizar una operación estable y aumentar al máximo la producción y la recuperación. El sistema manipulará consignas claves clave en el sistema principal de control de la planta para lograr la máxima recuperación y calidad del concentrado. Desafíos de control El objetivo final de cualquier circuito de flotación es aumentar el grado de los minerales extraídos y reducir la pérdida. Por lo general, el control del proceso y de la calidad en un circuito de flotación lo realizan operadores expertos que observan la superficie de la espuma y analizan los ensayos químicos. Este lazo de retroalimentación es lento e inconsistente ya que depende de distintos operadores. De manera similar a la operación del circuito de molienda, no es suficiente una solución de control convencional con lazos PID para manejar las interacciones entre los tanques de flotación. Los PID no pueden manejar bien las demoras del proceso, lo que presenta la oportunidad para que las •Caudal del colector •Caudal del espumador Agente reactivo Válvula de aires Alimentación Nivel Colas Concentrado PARÁMETRO MANIPULADO NIVEL DE MEDICIÓN, ANÁLISIS QUÍMICO, SISTEMA DE VISIÓN. Válvula de cola 10 11 Visión de la espuma Instrumentación avanzada para circuitos de flotación El sistema de visión de la espuma es una solución avanzada de procesamiento de imágenes propietaria, periódicamente la superficie de la célula y toman las medidas necesarias, no mantiene una condición de operación estable. diseñada específicamente para el análisis de las características de la espuma en celdas de flotación. El sistema comprende todo el hardware y el software necesario para realizar el análisis de imagen de la espuma y reporta información sobre la velocidad de la espuma, el tamaño de la burbuja, el análisis del color de la espuma, la estabilidad de la espuma y su textura, lo que se utiliza para asistir el control del proceso de flotación. La información extraída del sistema de visión de la espuma se puede usar para optimizar la adición de agentes reactivos de flotación y de control del aire. El objetivo de combinar la solución ECS/ProcessExpert y el sistema de visión de la espuma es el de mejorar el funcionamiento y el control de las celdas de flotación mediante el aprovechamiento de las técnicas de procesamiento de imágenes. Ventajas competitivas Descripción El sistema de visión de la espuma cuantifica las imágenes de la espuma y proporciona información significativa de la condición de la flotación, que se puede utilizar para controlar y optimizar los procesos de flotación. Las siguientes características se extraen de imágenes de la espuma recogidas a través de cámaras montadas por encima de las celdas de flotación: •Velocidad •Tamaño de la burbuja •Color •Estabilidad •Textura El sistema de visión consiste en un servidor que recoge imágenes de varias cámaras, las procesa para obtener información y muestra el video en línea a la(s) pantalla(s). Para los sistemas grandes, se utiliza un equipo cliente adicional para gestionar la tarea de visualización. El sistema de visión de la espuma registra una secuencia de imágenes de cada cámara y calcula las características relevantes. Las características calculadas de la imagen se almacenan en la base de datos, que luego se puede utilizar para obtener tendencias, alarmas, etc. El sistema de visión de la espuma está diseñado para ejecutarse en un servidor de procesador múltiple e interactúa con los sistemas de control más comunes a través de protocolos de comunicación estándar (Modbus, OPC, etc.) Integración con control avanzado de procesos A menudo se observan grandes variaciones en el proceso de flotación debido a la variabilidad de las características de alimentación. Por lo tanto, el control manual por parte de los operadores que analizan •Cámaras de alta calidad: Las cámaras GigE de alta velocidad proporcionan hasta 110 fotogramas por segundo sin compresión de datos. Las cámaras IP normalmente empleadas en los productos de la competencia ofrecen sólo 30 fotogramas por segundo y utilizan la compresión de datos. •Luces LED avanzadas: Vida útil más larga, brindan mayor intensidad y menor consumo de energía que las luces halógenas de la competencia. Proporcionan una iluminación más uniforme del área de visualización. •Cada sistema está desarrollado sobre la plataforma sólida y probada ECS™ de FLSmidth que permite la generación de alarmas, tendencias, informes y varios protocolos de comunicación. Cámara Tipo: Sensor CCD de visión mecanizada de alta velocidad GigE Formato: Color Resolución efectiva: 640 x 480 píxeles Velocidad de fotogramas: hasta 110 fps sin compresión Temperatura de funcionamiento: hasta 50 °C Clasificación: IP67 Interfaz: Ethernet Gigabit •La interfaz de la estación de operador orientada al proceso proporciona una visualización clara de todos los datos. Luces •La aplicación de visualización proporciona video en tiempo real para vigilar varias cámaras a la vez con opciones personalizables. Clasificación: IP67 •Detección de lente sucia y notificación de limpieza. Tipo: Lámpara de anillo de LED difusa de alta intensidad de 1.200 lúmenes. 12 13 Optimización de los procesos de minerales con tecnología de punta Integración sencilla con los sistemas de control existentes Diseñado por expertos en procesos de minerales y automatización específicamente para las aplicaciones de minerales, el sistema La solución ECS/ProcessExpert tiene controladores específicos de E/S para comunicarse con las marcas más reconocidas de PLCs. ECS/ProcessExpert incluye herramientas y tecnologías innovadoras que ofrecen estrategias flexibles de control avanzado de procesos. Además, el software ECS/ProcessExpert es compatible con el protocolo OPC UA estándar de la industria, que permite la integración con la mayoría de los sistemas de control actuales. Funciones del sistema de control Como líder en el suministro de equipos de procesamiento de minerales y de automatización, FLSmidth invierte constantemente en investigación y desarrollo para proporcionar a las plantas una tecnología de vanguardia. El software ECS/ProcessExpert incluye un conjunto de tecnologías adaptables que permite a los operadores de la planta modificar las funciones para satisfacer sus necesidades exclusivas, y facilita a las plantas el diseño de sus propias soluciones. Cada una de las aplicaciones de control de procesos en el software ECS/ProcessExpert utiliza técnicas avanzadas tales como el control predictivo basado en modelos y reglas de lógica difusa. El sistema está diseñado para operar globalmente y puede gestionar una amplia gama de problemas, como adaptarse a las mejoras en la planta y probar nuevas estrategias de control de procesos en la planta. ¿Cómo funciona? •Validación de la medición: todos los parámetros son validados antes de ser utilizados en el sistema. •KPIs: proporciona la visualización del estado del departamento de proceso de modo que los operadores pueden supervisar el sistema y generar informes. •Pruebas en línea: el comportamiento del controlador se puede probar en un entorno en línea mediante la función llamada "Monitor". El comportamiento de todos los objetos en el controlador puede ser supervisado a diferentes niveles de detalle para facilitar la solución de problemas del controlador. Para una prueba real del controlador, el diseñador suele utilizar los controladores de comunicación de PLC incorporados en el ECS/ProcessExpert para realizar pruebas en tiempo real con los valores actuales del proceso. El software ECS/ProcessExpert cuenta con funciones incorporadas de sistema de control, como el historiador de largo plazo con tendencias, gestión de alarmas y eventos, así como un sofisticado HMI para la representación gráfica del proceso. Diseño personalizado •Gestión de situaciones anormal personalizadas al proceso. •Objetivo de la operación adaptado al proceso. •Gestión de prioridades de los objetivos. Las tecnologías •MPC (control predictivo basado en modelos): un controlador de entradas y salidas múltiples que se encarga de la dinámica del proceso y las interacciones. MPC realiza los cálculos de optimización para guiar las mediciones a objetivos predefinidos o asegurar que se mantengan dentro de un límite de banda fijo. •Lógica difusa: ofrece control difuso inteligente basado en reglas. •Filtro de Kalman: un sensor virtual que genera lecturas donde las señales no están disponibles o no son confiables. Las herramientas •Entrada del proceso: para la lectura, validación, tratamiento de la señal y normalización de la entrada. •Salida del proceso: para el control de procesos y tendencias. •Objetivos de control: para la gestión de las condiciones de proceso específicas (por ejemplo, el peso del molino). •Gestión de prioridades: para priorizar la gestión de condiciones anormales del proceso. •Programación: permite un entorno de desarrollo abierto. 14 15 Ocho pasos para una solución de control de proceso exitosa Para que los equipos funcionen de manera confiable y eficiente, tienen que estar correctamente instalados. El modelo de instalación de 8 pasos de FLSmidth ofrece el apoyo profesional necesario para asegurar que el sistema cumpla con todos los requisitos y expectativas. Cuando FLSmidth comienza un proyecto de control avanzado de procesos, se designa un gerente de proyecto dedicado para coordinar todas las actividades durante la vida útil del proyecto. En su calidad de contacto principal para la planta, el gerente de proyecto está involucrado en el proceso de instalación desde el principio, facilita a la planta un plan de proyecto claro y detallado que contiene todas las fases, plazos clave, reuniones de proyecto y mucho más. Al trabajar con el modelo de 8 pasos de FLSmidth, el gerente de proyecto garantizará que el sistema de control avanzado de procesos ofrezca un rendimiento confiable lo más rápida y fácilmente posible. El modelo también garantiza el mantenimiento correcto del sistema después de la implementación, para que siga generando el máximo rendimiento en los años subsiguientes. Proceso de implementación de 8 pasos de FLSmidth 1.Planificación des proyecto: un gerente de proyecto de FLSmidth prepara una estrategia integral de principio a fin. 2. Entrevistas de proceso del cliente: los técnicos de FLSmidth visitan el sitio para determinar las necesidades de control de la planta. 3. Diseño de la aplicación y revisión de la estrategia de proceso: FLSmidth diseña la solución adecuada en base a la visita y entrevistas en la planta. 4.Puesta en marcha del sistema: se completa la puesta en marcha y se instala y supervisa el sistema en la planta. Servicios al cliente y soporte técnico Apoyo a largo plazo para un éxito duradero FLSmidth ofrece los siguientes servicios Para garantizar el rendimiento duradero del sistema de control ECS/ProcessExpert, FLSmidth ofrece continuar evaluando el sistema y sus procesos después de completada la puesta en marcha. •Soporte técnico a distancia A menudo, FLSmidth puede solucionar problemas y realizar los ajustes necesarios desde fuera del sitio. Este enfoque se puede utilizar para plantas de minerales que no desean invertir en una persona especializada en el sistema y quiere que FLSmidth mantenga las aplicaciones de control avanzado. Evaluar el sistema de una planta de manera remota ahorra tiempo y reduce los costos de viajes asociados con las visitas especializadas. El sistema ECS/ProcessExpert recoge datos de la planta continuamente y los envía al centro de procesamiento en la sede de FLSmidth. Allí se genera un monitoreo de KPIs informe detallado de, y si este informe indica que la planta no está funcionando tan eficientemente cómo es posible, FLSmidth y la dirección de la planta pueden realizar ajustes de manera remota o in situ. Sin embargo, si la planta prefiere que el análisis de datos se realice por ellos, FLSmidth les enviará directamente todos los datos necesarios. 5. C apacitación de operadores y del superusuarie: los representantes de FLSmidth capacitan a los operadores en el nuevo sistema. 6. S upervisión remota y ajuste fino: como parte final de la fase de puesta en marcha, FLSmidth realiza pequeños ajustes en el sistema, ya sea de manera remota o in situ. 7. Visita de seguimiento: después de completar la puesta en marcha, FLSmidth visita el sitio y realiza la transición a la fase de servicio acordada. 8. E stablecimiento de asistencia a largo plazo: FLSmidth continúa supervisando el sistema y analizando los datos de KPIs que ayudan a brindar asistencia al sistema y asegurar que la planta funcione tan eficientemente como sea posible. •Cursos de capacitación Para mantener a los operadores actualizados sobre los procesos y las nuevas tecnologías y conocimientos, FLSmidth ofrece cursos de capacitación para todo el personal de la planta. Los cursos están divididos en niveles de introducción, usuarios, especialistas y expertos, y también se pueden organizar cursos especiales adaptados a las necesidades exclusivas de las empresas de ingeniería y centros técnicos. •Acuerdo de servicio y migración Cuando una planta de minerales tiene una emergencia, necesita asistencia inmediata. Con un acuerdo de servicio y migración de FLSmidth, la planta recibe soporte remoto y presencial para garantizar el máximo tiempo de actividad del sistema y el rendimiento óptimo de la planta en todo momento. Esto hace que las actualizaciones sean sencillas y sin inconvenientes, y ayuda a proteger las inversiones de la planta a largo plazo. FLSmidth ofrece una amplia gama de servicios para ayudar a los clientes a asegurar el éxito de su inversión en ECS/ProcessExpert a largo plazo al aumentar la eficiencia del sistema para mejorar el rendimiento, la utilización y la productividad. Servicios remotos de FLSmidth Con FLSmidth, el gran servicio y apoyo no acaba cuando el sistema de automatización de una planta ya está totalmente puesto en marcha. Incluso un sistema de control muy confiable se favorece al recibir soporte técnico sólido luego de la puesta en marcha. •Supervisión de KPIs: análisis de datos y generación de informes que ofrecen una visión general actualizada de todos los procesos de la planta. FLSmidth ofrece soporte técnico a largo plazo y asistencia remota con el fin de garantizar la eficacia de las operaciones a lo largo de la vida útil de la planta. •Línea directa de 24 horas: asistencia telefónica para problemas críticos en cualquier momento. •Solución de problemas a distancia: soporte en línea para problemas técnicos. •Ingeniería remota: asistencia especializada para problemas técnicos de menor importancia. www.flsmidth.com /pxp M 06-10 800-9-ES V2 Copyright © 2014 FLSmidth A/S. TODOS LOS DERECHOS RESERVADOS. FLSmidth es una (registrada) marca de FLSmidth A/S. El Impactmeter fue desarrollado en consecuencia de un proyecto de investigación llevado a cabo por la UNIVERSIDAD TÉCNICA FEDERICO SANTA MARÍA y la UNIVERSIDAD DE SANTIAGO DE CHILE. Este folleto no hace ninguna oferta, representación o garantía (expresa o implícita) y la información y datos contenidos en este folleto son únicamente para referencia general y pueden variar en cualquier momento.