Cód. EFI0001OM 2014-01

Anuncio

URAGANO

ES USO Y MANTENIMIENTO

*)

*) Válido para Países de la UE

Cód. EFI0001OM

2014-01

TRADUCCIÓN DE LAS INSTRUCCIONES ORIGINALES

2

cód. F07011087

ESPAÑOL

ÍNDICE

1.0 PREMISA................................................................................................................................................................... 8

1.1 GENERALIDADES................................................................................................................................................ 8

1.1.1 Composición del Manual................................................................................................................. 8

1.1.2 DEFINICIONES.......................................................................................................................................... 9

1.1.3 RESPONSABILIDAD’............................................................................................................................... 10

1.1.4 DERECHOS DE AUTOR..........................................................................................................................11

1.1.5 SÍNTESIS DE LOS DISPOSITIVOS DE PROTECCIÓN INDIVIDUAL (DPI)............................................11

1.2 GARANTÍA.................................................................................................................................................. 12

1.2.1 CONDICIONES DE LA GARANTÍA......................................................................................................... 12

1.2.2 VENCIMIENTO DE LA GARANTÍA.......................................................................................................... 13

1.3 IDENTIFICACIÓN DE LA MÁQUINA................................................................................................................... 13

2.0 INDICACIONES GENERALES DE SEGURIDAD.................................................................................................... 15

2.1 SEÑALES DE SEGURIDAD E INDICACIONES................................................................................................. 15

2.1.1 SEÑALES DE ADVERTENCIA................................................................................................................ 15

2.1.2 SEÑALES DE PELIGRO.......................................................................................................................... 15

2.1.3 SEÑALES DE INDICACIÓN.................................................................................................................... 15

2.2 NORMAS DE SEGURIDAD Y PREVENCIÓN DE ACCIDENTES....................................................................... 17

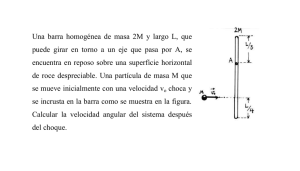

3.0 INFORMACIÓN SOBRE LA MÁQUINA................................................................................................................... 21

3.1 - USOS PREVISTOS........................................................................................................................................... 21

3.2 DESCRIPCIÓN Y MEDIDAS............................................................................................................................... 21

3.3 DATOS TÉCNICOS E IDENTIFICACIÓN DE LOS COMPONENTES................................................................ 23

3.4 APARATOS PRINCIPALES................................................................................................................................. 25

3.4.1. INSTALACIÓN OLEODINÁMICA............................................................................................................ 25

3.4.2. INSTALACIÓN ELÉCTRICA................................................................................................................. 25

3.4.3 INSTALACIÓN DE AGUA PARA EL TRATAMIENTO............................................................................... 26

3.6 NIVEL DE RUIDO................................................................................................................................................ 27

3.7 NIVEL DE VIBRACIONES................................................................................................................................... 28

3.8 CONTROLES A EFECTUAR EN EL MOMENTO DE RECIBIR LA MÁQUINA.................................................... 28

3.9 PRIMER USO O PUESTA EN SERVICIO DESPUÉS DE UN PERIODO DE INACTIVIDAD PROLONGADO... 28

3.10 ALMACENAMIENTO......................................................................................................................................... 29

3.11 DEMOLICION Y ELIMINACION......................................................................................................................... 29

3.11.1 INDICACIONES PARA UN TRATAMIENTO IDÓNEO DEL DESECHO................................................. 30

3.11.2 DESECHOS DE APARATOS ELÉCTRICOS Y ELECTRÓNICOS (RAEE)............................................ 30

3.12 USOS PROHIBIDOS......................................................................................................................................... 30

3.13 RESPONSABILIDAD MASCHIO GASPARDO S.P.A. DAÑOS BIOLÓGICOS.................................................. 31

4.0 DESPLAZAMIENTO Y TRANSPORTE.................................................................................................................... 32

4.1 ARRASTRE......................................................................................................................................................... 32

4.2 TRÁNSITO EN VÍA PÚBLICA (SÓLO PAA MÁQUINAS HOMOLOGADAS)....................................................... 33

4.3 CONDICIONES LÍMITE DE FUNCIONAMIENTO............................................................................................... 33

5.1 ESTRUCTURAS Y MODALIDADES DE ACCESO............................................................................................. 35

5.2 ASIENTO............................................................................................................................................................. 36

5.2.1 REGULACIÓN CARGA Y ALTURA.......................................................................................................... 36

5.2.2 REGULACIÓN LONGITUDINAL.............................................................................................................. 37

5.2.3 AMORTIGUADOR HORIZONTAL (ANTISHOCK)................................................................................... 37

5.2.4 REGULACIÓN APOYABRAZOS.............................................................................................................. 37

5.2.5 REGULACIÓN PROLONGADOR RESPALDO........................................................................................ 37

5.2.6 REGULACIÓN INCLINACIÓN RESPALDO............................................................................................. 37

5.2.7 REGULACIÓN LUMBAR......................................................................................................................... 38

5.2.8 CINTURÓN DE SEGURIDAD.................................................................................................................. 38

5.3 COLUMNA DE DIRECCIÓN Y MANDOS RELATIVOS....................................................................................... 38

5.3.1 REGULACIÓN ALTURA E INCLINACIÓN............................................................................................... 38

5.3.2 CONTROLES DE DIRECCIÓN................................................................................................................ 39

5.4 FRENO DE ESTACIONAMIENTO....................................................................................................................... 39

5.5 MANDOS DE PIE................................................................................................................................................ 39

5.6. MANDOS E INSTRUMENTOS DE CONTROL................................................................................................. 40

5.6.1 TABLERO DE MANDOS.......................................................................................................................... 40

5.6.2 PALANCA DEL JOYSTICK...................................................................................................................... 42

5.7 INSTALACIÓN DE VENTILACIÓN Y CALENTAMIENTO.................................................................................... 43

5.8 LUZ CABINA Y ABERTURAS DE AIRE............................................................................................................... 43

5.9 AUTORADIO........................................................................................................................................................ 43

cód. F07011087

3

ESPAÑOL

ÍNDICE

5.10 SALIDAS DE SEGURIDAD............................................................................................................................... 44

5.11 VISIBILIDAD...................................................................................................................................................... 44

5.12 INSTALACIONES EN EL MOTOR..................................................................................................................... 44

5.13 INSTALACIÓN OLEODINÁMICA DE TRACCIÓN............................................................................................. 45

5.13.1 BOMBAS DE TRACCIÓN...................................................................................................................... 45

5.13.2 MOTORES HIDRÁULICOS TRACCIÓN................................................................................................ 45

5.14 BOMBA VENTILADOR AIR-ASSISTED (se estuviera presente)...................................................................... 46

5.15 TRIDEM DE BOMBAS CON CILINDRADA FIJA............................................................................................... 46

5.16 DISTRIBUIDORES OLEODINÁMICOS............................................................................................................. 46

5.17 MOTORES HIDRÁULICOS SERVICIOS........................................................................................................... 47

5.18 INSTALACIÓN OLEODINÁMICA DE DIRECCIÓN........................................................................................... 48

5.19 DEPÓSITO ACEITE HIDRÁULICO................................................................................................................... 49

5.20.1 GENERALIDADES’................................................................................................................................ 49

5.20.2 INSTALACIÓN GENERAL LUCES Y MOTOR....................................................................................... 49

5.20.3 INSTALACIÓN ELECTRÓNICA DE CONTROL Y GESTIÓN DE LA DIRECCIÓN................................ 50

5.20.3.1 SENSORES DE DIRECCIÓN....................................................................................................... 51

5.20.4 INSTALACIÓN GESTIÓN DE MANIOBRAS CON CONTROL ELECTRO-HIDRÁULICO .................... 51

5.21 INSTALACIÓN DE AGUA PARA EL TRATAMIENTO......................................................................................... 52

5.21.1 DEPÓSITOS PRODUCTO..................................................................................................................... 52

5.21.2 CARRETE ENROLLADOR DE ASPIRACIÓN....................................................................................... 53

5.21.3 BOMBA CENTRÍFUGA DE CARGA....................................................................................................... 53

5.21.4 BOMBA DE PULVERIZACIÓN DE MEMBRANAS................................................................................ 54

5.21.5 BOMBA DE AGITACIÓN PRODUCTOS................................................................................................ 55

5.21.6 INSTALACIÓN DE DISTRIBUCIÓN PRODUCTO................................................................................. 55

5.21.7 BARRA DE PULVERIZACIÓN............................................................................................................... 56

5.21.8 KIT AIR ASSISTED (si estuviera presente)................................................................................ 57

5.21.9 MEZCLADOR......................................................................................................................................... 57

5.21.10 DEPÓSITO AGUA DE LAVADO DE INSTALACIÓN............................................................................ 57

5.22 BOQUILLAS BARRA PULVERIZACIÓN........................................................................................................... 58

5.22.1 TIPO DE BOQUILLAS........................................................................................................................... 58

5.22.2 INFORMACIONES TÉCNICAS SOBRE BOQUILLAS........................................................................... 58

5.22.3 INTERACCIÓN BOQUILLAS Y DERIVA (DEL ACTÁLOGO TEEJET).................................................. 59

5.22.4 CHORROS PORTABOQUILLAS........................................................................................................... 63

5.23 DEPÓSITO GASÓLEO...................................................................................................................................... 63

5.24 DEPÓSITO LAVAMANOS................................................................................................................................. 63

5.25 ACCESORIOS DE SERIE................................................................................................................................. 64

5.25.1 COMPRESOR DE AIRE........................................................................................................................ 64

5.25.2 HIDROLIMPIADORA.............................................................................................................................. 64

5.26 ACCESORIOS OPCIONALES........................................................................................................................... 65

5.26.1 GPS CON CONTROL DE SECCIONES................................................................................................ 65

5.26.2 TELECÁMARA POR GPS...................................................................................................................... 65

5.26.3 KIT VISIÓN POSTERIOR...................................................................................................................... 66

5.26.5 BAJANTES PARA BARRA..................................................................................................................... 66

5.26.6 KIT CORTADORES................................................................................................................................ 66

6.0 UTILIZACIÓN DE LA MÁQUINA.............................................................................................................................. 67

6.1 OPERACIONES PREVIAS A LA ENTREGA....................................................................................................... 67

6.2 PUESTA EN MARCHA........................................................................................................................................ 67

6.3 RODAJE.............................................................................................................................................................. 68

6.4 REPOSTAJE........................................................................................................................................................ 68

6.5 PUESTA EN MARCHA DE LA MÁQUINA............................................................................................................ 69

6.6 APARCAMIENTO DE LA MÁQUINA.................................................................................................................... 69

7.0 REGULACIÓN DEL TRABAJO................................................................................................................................ 70

7.1 REGULACIÓN DE LAS VÍAS.............................................................................................................................. 70

7.2 REGULACIÓN ALTURA CABINA........................................................................................................................ 71

7.3 DESPLAZAMIENTO BARRA PULVERIZADORA................................................................................................ 71

7.3.1 DESCRIPCIÓN GENERAL...................................................................................................................... 71

7.3.2 COLOCACIÓN PARA EL TRANSPORTE VIAL....................................................................................... 72

7.3.3 APERTURA DE LA BARRA...................................................................................................................... 72

7.3.4 UTILIZACIÓN DEL EQUILIBRADOR....................................................................................................... 73

7.3.5. KIT AIR ASSISTED (si estuviera presente).............................................................................. 73

4

cód. F07011087

ESPAÑOL

ÍNDICE

7.4 SISTEMA DE CELDAS DE CARGA (WBOX SPRY2)......................................................................................... 74

7.4.1 DESCRIPCIÓN DEL SISTEMA................................................................................................................ 74

7.4.2 FUNCIONES PRINCIPALES................................................................................................................... 74

7.4.3 MENÚ DE TRABAJO............................................................................................................................... 75

7.4.4 MENÚ DE SELECCIÓN........................................................................................................................... 75

7.4.5 MENÚS ESPECIALES............................................................................................................................. 76

7.4.6 LISTA FUNCIONES DE MENÚ................................................................................................................ 76

7.4.6.1 MENÚ OPERATIVO........................................................................................................................ 76

7.4.6.2 CARGA PRODUCTO EN AUTOMÁTICO....................................................................................... 77

7.4.6.3 INFORMACIONES SISTEMA......................................................................................................... 77

7.4.6.4 CONFIGURACIONES..................................................................................................................... 77

7.4.6.4.1 OPCIONES USUARIOS.................................................................................................... 78

7.4.6.4.2 OPCIONES PESO............................................................................................................. 78

7.4.6.4.3 RELOJ............................................................................................................................... 79

7.4.6.4.4 RESTABLECIMIENTO CONFIGURACIONES.................................................................. 79

7.4.6.4.5 ZONA RESERVADA.......................................................................................................... 79

7.4.7 ANOMALÍAS Y RESOLUCIÓN DE LOS PROBLEMAS........................................................................... 80

7.4.7.1 PROBLEMAS DE LECTURA DEL PESO....................................................................................... 80

7.4.7.2. OTROS PROBLEMAS................................................................................................................... 80

7.5 CARGA DEPÓSITOS LATERALES..................................................................................................................... 80

7.6 VACIADO TOTAL DE LOS DEPÓSITOS............................................................................................................. 81

7.7 LLENADO DEL DEPÓSITO AGUA LIMPIA......................................................................................................... 81

7.8 LAVADO DE LOS DEPÓSITOS Y DE LA INSTALACIÓN................................................................................... 82

7.9 USO DEL MEZCLADOR Y PREPARACIÓN DE LA MEZCLA............................................................................. 82

7.10 UTILIZACIÓN DEL SISTEMA DE DISTRIBUCIÓN........................................................................................... 84

8.0 USO CORRECTO DE LA MÁQUINA....................................................................................................................... 86

8.1 VERIFICACIÓN FILTROS CIRCUITO PULVERIZACIÓN................................................................................... 86

8.2 VERIFICACIÓN VELOCIDAD DE AVANCE........................................................................................................ 86

8.3 OPERAR EN LAS CONDICIONES AMBIENTALES CORRECTAS.................................................................... 86

8.4 VERIFICACIÓN DEL NIVEL DE LOS DEPÓSITOS............................................................................................ 86

8.5 VERIFICACIÓN NEUMÁTICOS.......................................................................................................................... 87

8.6 INTRODUCCIÓN LÍQUIDO ANTIHIELO............................................................................................................. 87

9.0 MANTENIMIENTO................................................................................................................................................... 88

9.1 ENGRASADO...................................................................................................................................................... 89

9.2 PUNTOS CALIENTES DE LA MÁQUINA............................................................................................................ 89

9.3 MOTOR............................................................................................................................................................... 90

9.3.1 CONTROL NIVEL ACEITE MOTOR........................................................................................................ 90

9.3.2 SUSTITUCIÓN ACEITE Y FILTRO MOTOR............................................................................................ 91

9.3.3 CONTROL INSTALACIÓN DE ESCAPE DEL BASAMENTO.................................................................. 91

9.3.4 CIRCUITO DE ENFRIAMIENTO MOTOR............................................................................................... 91

9.3.5 LIMPIEZA RADIADOR LÍQUIDO REFRIGERACIÓN MOTOR................................................................ 92

9.3.6 LIMPIEZA ALTERNAOR Y COMPRESOR ARIACABINA........................................................................ 92

9.3.7 FILTROS COMBUSTIBLE....................................................................................................................... 92

9.3.8 LIMPIEZA FILTRO AIRE.......................................................................................................................... 93

9.3.9 CONTROL CORREA................................................................................................................................ 93

9.3.10 CONTROL AMORTIGUADORES VIBRACIÓN MOTOR....................................................................... 93

9.3.11 CÓDIGO DIAGNÓSTICO AVERÍA (DTC).............................................................................................. 94

9.4. INSTALACIÓN OLEODINÁMICA........................................................................................................................ 97

9.4.1. SUSTITUCIÓN DE UNA TUBERÍA HIDRÁULICA.................................................................................. 97

9.4.2. VERIFICACIÓN NIVEL DE ACEITE DE LA INSTALACIÓN HIDRÁULICA............................................. 98

9.4.3. SUSTITUCIÓN ACEITE DE LA INSTALACIÓN HIDRÁULICA............................................................... 98

9.4.4. CONTROL Y SUSTITUCIÓN FILTROS ACEITE INSTALACIÓN HIDRÁULICA..................................... 98

9.4.5 LIMPIEZA INTERCAMBIADOR AIRE/ACEITE INSTALACIÓN HIDRÁULICA......................................... 99

9.5 VERIFICACIÓN DEL ESTADO DEL VENTILADOR (SI ESTUVIERA PRESENTE)............................................ 99

9.6 VERIFICACIÓN DEL ESTADO DE LAS BOQUILLAS......................................................................................... 99

9.7 LIMPIEZA Y SUSTITUCIÓN FILTROS CIRCUITO PULVERIZACIÓN................................................................ 99

9.8 LIMPIEZA VÁLVULA DE SEGURIDAD COMPRESOR AIRE............................................................................ 100

9.9 HIDROLIMPIADORA......................................................................................................................................... 100

9.10 ASIENTO......................................................................................................................................................... 100

9.11 FILTROS AIRE CABINA................................................................................................................................... 101

cód. F07011087

5

ESPAÑOL

ÍNDICE

9.12 SUSTITUCIÓN NEUMÁTICO.......................................................................................................................... 102

9.13 BATERÍA.......................................................................................................................................................... 103

9.14 INSTALACIÓN ELÉCTRICA............................................................................................................................ 103

10.0 TABLA MANTENIMIENTO PROGRAMADO........................................................................................................ 104

11.0 TABLA BÚSQUEDA AVERÍAS.............................................................................................................................. 106

11.1 INSTALACIÓN OLEODINÁMICA DE TRACCIÓN........................................................................................... 106

11.2 INSTALACIÓN OLEODINÁMICA DE DIRECCIÓN.......................................................................................... 107

11.3 INSTALACIÓN OLEODINÁMICA DE LOS SERVICIOS.................................................................................. 108

11.4 INSTALACIÓN HIDRÁULICA DE DISTRIBUCIÓN.......................................................................................... 109

11.5 ASIENTO...........................................................................................................................................................110

11.6 INSTALACIÓN ELÉCTRICA GENERAL...........................................................................................................111

12.0 TABLA PARES DE APRIETE................................................................................................................................111

13.0 ESQUEMAS INSTALACIONES HIDRÁULICAS...................................................................................................112

13.1 ESQUEMA INSTALACIÓN OLEODINÁMICA DE TRACCIÓN.........................................................................112

13.2 ESQUEMA INSTALACIÓN OLEODINÁMICA DE DIRECCIÓN........................................................................113

13.3 ESQUEMA INSTALACIÓN OLEODINÁMICA DE LOS SERVICIOS................................................................114

13.4 ESQUEMA INSTALACIÓN HIDRÁULICA PULVERIZACIÓN...........................................................................115

14.0 ESQUEMAS INSTALACIONES ELÉCTRICAS.....................................................................................................116

14.1 ESQUEMA LÍNEAS ALIMENTACIÓN INSTALACIÓN AGUA/ACEITE.............................................................116

14.2 ESQUEMA LÍNEA CENTRAL MOTOR.............................................................................................................117

14.3 ESQUEMA COLUMNA DE DIRECCIÓN......................................................................................................... 120

14.4 ESQUEMA CABLEADO COLUMNA DE DIRECCIÓN.................................................................................... 122

14.5. ESQUEMA PALANCA DEL JOYSTICK.......................................................................................................... 124

14.6 ESQUEMAS SISTEMA CÉLULAS DE CARGA............................................................................................... 125

14.7 ESQUEMA BOX AUXILIAR............................................................................................................................. 126

14.8 ESQUEMA FICHA INPUT/OUTPUT PANEL................................................................................................... 126

14.9 ESQUEMA FICHA PANTALLA PANEL............................................................................................................ 127

14.10 ESQUEMA CAJA DE DERIVACIÓN CIRCUITO DE DIRECCIÓN................................................................ 127

14.11 ESQUEMAS BARRA PULVERIZACIÓN........................................................................................................ 128

14.12 ESQUEMA SENSORES BARRA................................................................................................................... 129

14.13 ESQUEMA CABLE MANDOS PULVERIZACIÓN.......................................................................................... 129

14.14 ESQUEMA CABLE MANDOS OLEODINÁMICOS BARRA........................................................................... 130

14.15 ESQUEMA CABLE DISTRIBUIDOR PRINCIPAL.......................................................................................... 130

14.16 ESQUEMA CABLE BOMBA PULVERIZACIÓN............................................................................................. 130

14.17 ESQUEMA CABLES ELECTROVÁLVULAS DEPÓSITOS Y BOMBA.......................................................... 131

14.18 ESQUEMA CABLE BOX CARRETE............................................................................................................. 131

14.19 ESQUEMA CABLE ALIMENTACIÓN CENTRALITA DIRECCIÓN................................................................. 131

14.20 ESQUEMA CABLE FLUXÓMETRO.............................................................................................................. 131

14.21 ESQUEMA CABLE SENSOR DE PRESIÓN................................................................................................. 132

14.22 ESQUEMA CABLE TEEJET.......................................................................................................................... 132

15.0 RECAMBIOS........................................................................................................................................................ 133

NOTAS134

NOTAS135

NOTAS136

6

cód. F07011087

cód. F07011087

7

ESPAÑOL

1.0 PREMISA

Este Manual de instrucciones para el uso (en lo sucesivo llamado Manual) da al usuario informaciones útiles para trabajar

correctamente y con seguridad, facilitándole la utilización de la pulverizadora autopropulsada URAGANO.

Todo lo descrito a continuación no debe considerarse como una simple lista de advertencias, sino como una serie de instrucciones idóneas para mejorar en todos los sentidos las prestaciones de la máquina y para evitar, sobre todo, que se

produzcan daños a las personas, cosas o animales derivados de procedimientos de uso y de conducción incorrectos.

Es muy importante que toda persona encargada del transporte, la instalación, la puesta en marcha, el uso, el mantenimiento,

la reparación y el desmontaje de la máquina, consulte y lea atentamente este manual antes de proceder a las diferentes

operaciones, con el fin de evitar maniobras erróneas e inconvenientes que pudieran causar daños a la integridad de la

máquina o resultar peligrosos para la integridad de las personas.

Si después de haber leído este manual siguieran habiendo dudas o incertidumbres sobre el uso de la máquina, contacte

inmediatamente con el Fabricante, el cual estará a su disposición para ofrecerle una rápida y precisa asistencia para un

mejor funcionamiento y la máxima eficacia de la máquina.

Finalmente, también se recuerda que durante todas las fases de utilización de la máquina se deberán cumplir siempre todas

las normas vigentes en materia de seguridad, higiene en el lugar de trabajo y protección del medio ambiente. Por lo tanto,

es un deber del usuario controlar que la máquina se accione únicamente en condiciones de seguridad óptimas tanto para

las personas como para las cosas.

Este manual es parte integrante del producto y, junto a la Declaración de Conformidad, debe ser custodiado en un lugar

seguro para ser consultado durante toda la vida útil de la máquina y en caso de reventa.

Este manual se ha redactado siguiendo las normativas en vigor en el momento de su impresión.

El Fabricante se reserva el derecho de realizar modificaciones al equipo sin

actualizar oportunamente esta publicación. En caso de controversias el texto válido

y de referencia sigue siendo el escrito en italiano.

Algunas imágenes presentes en este manual muestran detalles o accesorios que podrían ser diferentes de aquellos que

están en su máquina. Puede que algunos componentes o protecciones hayan sido quitados para garantizar la claridad de

las representaciones.

1.1 GENERALIDADES

1.1.1 Composición del Manual

Para indicar y permitir reconocer los diferentes tipos de peligros, en el manual se utiliza el siguiente símbolo:

¡ATENCIÓN!

PELIGRO PARA LA SALUD Y LA SEGURIDAD DE LAS PERSONAS ENCARGADAS.

PELIGRO DE DAÑOS A LA MÁQUINA O AL PRODUCTO EN ELABORACIÓN.

En el texto, los símbolos están al lado de advertencias de seguridad, frases breves que ejemplifican, posteriormente, el

tipo de peligro. Las advertencias sirven para garantizar la seguridad del personal y evitar daños a la máquina o al producto

en elaboración.

Se indica que los dibujos, los esquemas, las fotografías y los gráficos mostrados en este manual no están a escala.

Sirven para integrar las informaciones escritas y hacen la función de compendio para estas, pero no van encaminadas a

la representación detallada de la máquina distribuida. Para dar una visión más completa de la máquina y de los dibujos,

las fotografías y los esquemas, en la mayor parte de los casos, se reproducen sin las protecciones colocadas. Al final del

manual se indican los siguientes esquemas de las diferentes instalaciones que forman la máquina:

1.Esquema oleodinámico de tracción.

2.Esquema oleodinámico de los servicios.

3.Esquema oleodinámico de dirección.

4.Esquemas eléctricos.

8 - ES

cód. F07011087

EMPLEO Y MANTENIMIENTO

ESPAÑOL

5.Esquema hidráulico instalación de pulverización.

Una parte de los componentes fundamentales de la maquina no son realizados directamente por el Fabricante, por dicha razón, el manual está integrado por otros manuales adjuntos. Algunos de estos están constituidos por fotocopias de

catálogos, diseños, etc., por lo tanto, mantienen el número de identificación y la numeración original (si existen); en caso

contrario siguen sin numeración. A continuación se indica el listado:

1.Manual motor de combustión interna, con garantía del propietario del motor.

2.Manual barra pulverizadora producto.

3.Manual kit AIR ASSISTED (ventilación producto a pulverizar, si estuviera presente).

4.Manual suspensiones barra pulverizadora.

5.Manual equilibrador barra pulverizadora.

6.Manual elevador barra pulverizadora.

7.Manual mezclador producto.

8.Manual bomba de membrana para pulverización producto.

9.Manual bomba de membrana para agitación producto.

10. Manual ordenador gestión pulverización TeeJet 854.

11. Guía rápida navegador satélite TeeJet MATRIX (si estuviera presente).

12. Manual autoradio.

13. Manual visión posterior (si estuviera presente).

Junto con este manual, se entregan al usuario una serie de documentos que atestiguan la conformidad de la máquina

con las prescripciones de homologación y la Normativa de Máquinas. En especial, se entregan:

•

•

•

•

•

Certificado de origen motor de combustión interna.

Declaración de Conformidad por parte del Fabricante con las normas CE, de conformidad con la Directiva de Máquinas.

Declaración Conformidad de homologación.

Facsímil permiso de circulación.

Certificado Conformidad depósito de gasóleo

1.1.2 DEFINICIONES

A continuación se dan las definiciones de los términos principales usados en el Manual. Se aconseja una lectura pormenorizada antes del uso del Manual.

• BARRA:�������������������������������������������������Se indica la barra pulverizadora completa (brazos, cuerpo central, elevador

suspensión, sistema asistido de distribución con manga de aire).

• ZONA OBJETIVO:���������������������������������Zona o parte de la vegetación a la que se encamina el tratamiento y en la cual

se debe depositar la mezcla suministrada.

• CENTRO DE ASISTENCIA AUTORIZADO:� El Centro de Asistencia autorizado es la estructura, legalmente autorizada por

el Fabricante, que dispone del personal cualificado y habilitado para efectuar

todas las operaciones de asistencia, mantenimiento y reparación, incluso de un

acierta complejidad, que fueran necesarias para el mantenimiento de la máquina

en perfectas condiciones.

• DERIVA:�������������������������������������������������Nube de líquido nebulizado desplazado por el viento.

• DPI:��������������������������������������������������������Dispositivos de Protección Individual, es decir, elementos idóneos para contener

y reducir posibles peligros en el trabajo.

• FITOSANITARIO o AGROFARMACO:�También denominado "insecticida" o "pesticida" o "producto químico", se define

como una categoría de especialidades para el cuidado de las enfermedades

de las plantas idóneas para regular sus procesos vitales (con excepción de los

fertilizantes). Estas especialidades se diversifican según su función:

• Fungicidas o anticriptogámicos, si actúan contra hongos.

• Insecticidas o acaricidas, si actúan contra los insectos.

• Herbicidas o pesticidas, si actúan contra las malas hierbas .

• Nematicidas y fumigantes, si sirven para la desinfectación del terreno.

• Fitoreguladores, se regulan el crecimiento.

• JOYSTICK:��������������������������������������������Se hace referencia a la palanca multifunción (avance de la máquina y maniobras

oleodinámicas), colocada en la cabina de mando.

• KIT AIR ASSISTED:������������������������������Sistema asistido de distribución del producto con ventilador y manga de aire.

• LADO DERECHO:���������������������������������Se hace referencia al lado derecho de la máquina respecto al sentido del avance

(así como es vista la máquina por el usuario sentado en la cabina).

• LADO IZQUIERDO:�������������������������������Se hace referencia al lado izquierdo de la máquina respecto al sentido del avance

(así como es vista la máquina por el usuario sentado en la cabina).

cód. F07011087

ES - 9

ESPAÑOL

EMPLEO Y MANTENIMIENTO

• MÁQUINA:���������������������������������������������Con dicho término se indicará en lo sucesivo al complejo pulverizador autopropulsado y a la barra relativa.

• MALLA:������������������������������������������������������� Es el número de hilos por pulgada de los filtros.

• MEZCLA:����������������������������������������������������� Se hace referencia a la mezcla de producto fitosanitario (o agrofármaco) y agua, en las

proporciones de dilución indicadas por el fabricante del producto químico.

• MOTOR:������������������������������������������������������� Se hace referencia, de manera genérica, al motor de combustión interna.

• OPERADOR:����������������������������������������������� La, o las personas, encargadas de instalar, de hacer funcionar, de regular, de llevar a

cabo el mantenimiento, limpiar, reparar y de transportar la máquina.

• PÉRDIDA DE CARGA:�������������������������������� Caída de presión a lo largo de la línea de envío causada por obstáculos físicos (curvas,

contracciones, cartuchos de filtros obstruidos).

• PERSONA EXPUESTA:������������������������������ Cualquier persona que se encuentre entera o parcialmente en una zona peligrosa.

• Personal instruido:��������������������������� Encargados que han sido informados y formados con respecto a las tareas a realizar

y a los peligros relacionados con estas.

• PERSONAL CUALIFICADO:���������������������� Se hace referencia a aquellas personas adiestradas y habilitadas adecuadamente para

efectuar intervenciones de mantenimiento o reparación que requieren un conocimiento

especial de la máquina, de su funcionamiento, de las seguridades, de las modalidades

de intervención y que son capaces de reconocer los peligros derivados de la utilización

de la máquina y que, por lo tanto, pueden ser capaces de evitarlos.

• BOMBA:������������������������������������������������������ Se indica la bomba de membranas utilizada para la pulverización.

• PRODUCTO QUÍMICO:������������������������������� Hace referencia siempre a un producto fitosanitario o agrofármaco y no a otra cosa.

• Protecciones:��������������������������������������� Medidas de seguridad que consisten en el empleo de medios técnicos específicos (Protecciones y dispositivos de seguridad) para proteger a los operadores de los peligros.

• RESIDUO DILUIBLE:���������������������������������� Cantidad de mezcla contenida en el circuito de la máquina antes de la válvula general.

• RESIDUO NO DILUIBLE:���������������������������� Cantidad de mezcla contenida en el circuito de la máquina después de la válvula general

y en los grifos de impulsión.

• RESIDUO TÉCNICO:���������������������������������� Cantidad de mezcla que se ha quedado en la máquina (cisterna y todo el circuito hidráulico) en el momento de la interrupción de la distribución regular, por efecto de las

fuertes variaciones de la presión de funcionamiento debidas al calado de aire.

• Protección:�������������������������������������������� Elemento de una máquina usado de manera específica para dar Protección mediante

una barrera física; en función de su construcción puede llamarse auriculares, tapadera,

pantalla, puerta, barrera, cárter, segregación, etc.

• Riesgo:������������������������������������������������������ Combinación de probabilidad y de gravedad de posibles lesiones o daños a la salud en

una Situación Peligrosa.

• Situación peligrosa:�������������������������� Cualquier situación en la que un Operador esté expuesto a uno o más Peligros.

• BOQUILLA ANTIDERIVA:��������������������������� Pulverizador diseñado especialmente para realizar gotas de grandes dimensiones

(con o sin incorporación de aire), menos sensibles al desplazamiento provocado por el

viento.

• USUARIO:��������������������������������������������������� El usuario es la persona, o el ente o la sociedad que ha adquirido o entregado la máquina

y que pretende usarla para los usos concebidos para este fin.

• ZONA PELIGROSA:������������������������������������ Cualquier zona en el interior y/o cerca de una máquina en donde la presencia de una

persona expuesta constituye un riesgo para la seguridad y la salud de dicha persona.

• ZONA SENSIBLE:��������������������������������������� Superficie de terreno expuesta al riesgo químico (por ejemplo escuelas, edificios, calles,

cursos de agua superficiales, pozos, cultivos que pueden ser dañados por el producto

que se usa, etc.).

1.1.3 RESPONSABILIDAD’

El Fabricante declina cualquier responsabilidad directa o indirecta en caso de:

•

•

•

•

•

•

•

•

•

Uso inadecuado de la máquina por actividades no previstas.

Uso por parte de operadores no autorizados, instruidos y sin del permiso de conducción.

Graves deficiencias en el mantenimiento planificado.

Modificaciones o intervenciones no autorizadas.

Utilización de recambios no originales y específicos.

Incumplimiento total o parcial de las instrucciones indicadas en este manual.

Incumplimiento de las normas de seguridad indicadas en este manual.

La no aplicación de las disposiciones en materia de seguridad, higiene y salud en el lugar de trabajo.

Eventos excepcionales no previsibles.

ATENCIÓN

10 - ES

cód. F07011087

ESPAÑOL

EMPLEO Y MANTENIMIENTO

• No se permite el uso a menores, analfabetos o personas con problemas físicos o psíquicos.

• No se permite el uso a personal sin el permiso de conducción o que no esté suficientemente formado e instruido.

• El operador es responsable de controlar el funcionamiento de la máquina, la sustitución y la reparación de las partes

sujetas a desgaste que podrían causar daños.

• El cliente deberá proceder a instruir al personal sobre los riesgos de accidentes, sobre los dispositivos dispuestos para

la seguridad y la salud del operador, sobre los riesgos unidos a la exposición al ruido y sobre las normas generales

para la prevención de accidentes previstas por directivas internacionales y por la legislación del país al que se destina

la máquina.

• De todas maneras, la máquina debe ser utilizada exclusivamente por operadores cualificados que estarán obligados

a respetar escrupulosamente las instrucciones técnicas y de prevención de accidentes incluidas en este manual.

• La responsabilidad de la identificación y de la elección de la categoría de los DPI adecuados/idóneos corre a cargo

del Cliente.

• En la máquina se han colocado pictogramas adecuados que el operador deberá mantener en perfecto estado visual

y sustituirlos cuando ya no serán legibles como lo indican las normativas comunitarias.

• Es obligación del usuario controlar que la máquina se accione únicamente en condiciones óptimas de seguridad tanto

para las personas, como para los animales y las cosas.

• Cualquier modificación realizada a esta máquina, exime al Fabricante de cualquier responsabilidad por daños o lesiones a operadores o a terceros.

El Fabricante declina cualquier responsabilidad por las posibles inexactitudes en el manual, si son imputables a errores de

impresión, traducción o transcripción. Las posibles integraciones a este manual de las instrucciones para el uso que el fabricante considerará oportuno enviar al Cliente, deberán conservarse junto con el manual, del cual formarán parte integrante.

1.1.4 DERECHOS DE AUTOR

Los derechos de autor de este Manual pertenecen al Fabricante de la máquina. Este Manual contiene textos, diseños

e ilustraciones de tipo técnico que no pueden divulgarse ni transmitirse a terceros, ni parcial ni completamente, sin la

autorización escrita del Fabricante de la máquina.

1.1.5 SÍNTESIS DE LOS DISPOSITIVOS DE PROTECCIÓN INDIVIDUAL (DPI)

En la siguiente tabla se resumen los DPI (Dispositivos de Protección Individual) a usar durante las diferentes fases de la

vida de la máquina (en cada fase existe la obligación del uso y/o la puesta a disposición del DPI).

La responsabilidad de la identificación y de la elección del tipo y de la categoría de los DPI adecuados e idóneos corre

a cargo del Cliente.

Indumentaria

de

protección

Calzado de

seguridad

Guantes

Gafas

Protecciones

auriculares

Máscara

Casco

protector o

casco

Fase

Transporte

Desplazamiento

Desembalaje

Montaje

Uso ordinario

Regulaciones

Limpieza

Mantenimiento

Desmontaje

Desguace

DPI previsto

cód. F07011087

DPI a disposición o a utilizar si es necesario.

DPI no previsto.

ES - 11

ESPAÑOL

EMPLEO Y MANTENIMIENTO

Los DPI utilizados deberán llevar el marcado CE y cumplir con la Directiva 89/686/CEE.

A continuación, se indican las descripciones de la fases de vida de la máquina (utilizadas en la tabla de arriba):

• Transporte:����������� Consiste en el desplazamiento de la máquina de un lugar a otro mediante la utilización de un medio de

transporte adecuado.

• Desplazamiento:��� Prevé el desplazamiento de la máquina desde y hacia el medio utilizado para el transporte, así como los

desplazamientos dentro del establecimiento.

• Desembalaje:�������� Consiste en la eliminación de todos los materiales utilizados para el embalaje de la máquina.

• Montaje:���������������� Prevé todas las intervenciones de montaje que preparan inicialmente la máquina para la puesta a punto.

• Uso ordinario:������� Uso al cual se destina la máquina (o que se considera habitual) en relación a su diseño, construcción y

función.

• Regulaciones:������� Prevén la regulación, la puesta a punto y la calibración de todos aquellos dispositivos que deben adaptarse

a las condiciones de funcionamiento normalmente previstas.

• Limpieza:��������������� Consiste en la eliminación de polvo, aceite y residuos del trabajo que podrían comprometer el buen funcionamiento y uso de la máquina, además de la salud/seguridad del operador.

• Mantenimiento:����� Consiste en el control periódico de las partes de la máquina que pudieran desgastarse o que deben sustituirse.

• Desmontaje:���������� Consiste en el desmontaje completo o parcial de la máquina, para cualquier tipo de necesidad.

• Desguace:������������� Consiste en la eliminación definitiva de todas las partes de la máquina obtenidas de las operaciones de

desmantelamiento definitivo, para poder realizar el posible reciclado o recogida selectiva de los componentes según las modalidades previstas por las normas de ley en vigor.

ATENCIÓN

Está prohibido llevar guantes de protección que puedan engancharse en las piezas móviles de la máquina.

1.2 GARANTÍA

La garantía tiene una validez de un año, contra cualquier defecto de los materiales, desde la fecha de entrega de la

máquina.

En el momento de entrega de la máquina comprobar que la máquina no haya sufrido daños durante el transporte y que los

accesorios estén íntegros y montados correctamente.

LAS POSIBLES RECLAMACIONES DEBERÁN PRESENTARSE POR ESCRITO Y EN EL CONCESIONARIO EN UN PLAZO

DE 8 DÍAS A PARTIR DE LA RECEPCIÓN.

El comprador podrá hacer valer sus derechos sobre la garantía únicamente si se han respetado las condiciones referentes a la

prestación de la garantía, en especial cuando:

•

•

•

•

•

Se han respetado los límites de uso de la máquina previstos por el Fabricante.

No se han realizado modificaciones o variaciones a la máquina sin la aprobación por escrito del Fabricante.

Se han realizado siempre todas las intervenciones de mantenimiento prescritas.

Se han utilizado siempre piezas de recambio originales.

Se está seguro de que el personal encargado del empleo de la máquina posea los requisitos de capacidad y de formación

necesarios.

La garantía contractual no se aplica si las condiciones arriba indicadas no se cumplen, incluso aunque lo hagan parcialmente.

La garantía reconoce la reparación o sustitución de piezas consideradas defectuosas de fabricación, según la opinión indiscutible

del Fabricante, solamente después de haber comprobado el defecto con el representante de zona autorizado o directamente

en la sede del Fabricante.

Para las solicitudes de garantía, remítase al "procedimiento de solicitud de intervenciones en garantía" publicado en el sitio web

“www.maschionet.com” en la sección "recambios" o mediante el procedimiento llevado a cabo en la sede del Distribuidor.

Todas las solicitudes de reparación o sustitución en garantía deben ser autorizadas por MASCHIO GASPARDO S.p.A.después

de haber tenido conocimiento de los detalles por los cuales se solicita la intervención.

No se reconocen en la garantía los gastos de mano de obra ni de transporte.

No se aceptan entregados en puerto asignado.

1.2.1 CONDICIONES DE LA GARANTÍA

• El Fabricante garantiza sus productos durante un periodo de 24 meses para los Consumidores PRIVADOS (uso NO

profesional de la máquina) que residen en los 27 Países miembros de la Unión Europea, 12 meses para los otros

Usuarios europeos (uso PROFESIONAL de la máquina) y 12 meses para TODOS los Consumidores y Usuarios de

los Países de fuera de la UE).

12 - ES

cód. F07011087

EMPLEO Y MANTENIMIENTO

ESPAÑOL

• El Fabricante se compromete, en los plazos mencionados, a dar gratuitamente las piezas de recambio por aquellas piezas

que, según el Fabricante (o un Representante de esta autorizado por escrito por la Misma) presenten defectos materiales

o de fabricación.

• Para verificar la validez del periodo de garantía, el SAT (Servicio Asistencia Técnica) de MASCHIO GASPARDO S.p.A. solicitará SIEMPRE al Distribuidor (o al Comprador usuario final) que tenga una copia de la factura de compra en la cual se

indicará claramente la fecha de venta y de entrega del producto al Cliente final.

• El producto entregado al Fabricante para su reparación en garantía, debe llegar con todos sus componentes originales y sin

manipular, so pena de caducidad de la garantía.

• La empresa MASCHIO GASPARDO S.p.A. no puede ser considerada responsable por daños/accidentes provocados al

operador o a terceros durante el funcionamiento.

• Las posibles averías o roturas a nuestras máquinas que se verificaran durante y/o después del periodo de garantía no dan

derecho a la suspensión del pago ya acordado del producto, ni mucho menos dan lugar a otros aplazamientos.

• El Fabricante se reserva el derecho de, en cualquier momento, realizar todas las modificaciones consideradas necesarias

para mejorar sus productos, sin estar obligado a aplicar dichas modificaciones a las unidades ya fabricadas anteriormente,

enviadas o que se estén ultimando.

• Aceptando la retirada del producto MASCHIO GASPARDO S.p.A., el Comprador acepta implícitamente todas estas cláusulas,

excluyendo cualquier condición pre-existente expresa o implícita.

1.2.2 VENCIMIENTO DE LA GARANTÍA

La garantía no puede solicitarse en casos de desgaste normal, uso negligente, mantenimiento inadecuado, uso impropio, reparaciones

y modificaciones realizadas a la máquina sin autorización escrita de la empresa MASCHIO GASPARDO S.p.A.o del Fabricante.

Materiales de desgaste normal excluidos de la garantía: Juntas, membranas, anillos de bloqueo, aceite, neumáticos, materiales de rozamiento de las fricciones.

Casos evidentes de uso negligente: Velocidades de funcionamiento superiores a las indicadas en las tablas de suministro

publicadas en el manual (o demasiado elevados en relación al estado del terreno). Uso de barras herbicidas sin autonivelador

o con autonivelador bloqueado.

Mantenimiento: La garantía se invalida si no se respetan las tablas de mantenimiento indicadas en este manual, referentes a

las periodicidades de los controles y de las intervenciones, al lavado al final del tratamiento de la máquina y del circuito.

Reparaciones: La garantía se invalida si se realizan reparaciones por parte de personal o empresas que no hayan sido expresamente autorizadas por escrito por MASCHIO GASPARDO S.p.A. o por el Fabricante para realizar dichas actividades.

La utilización de recambios no aprobados por el Fabricante anula cualquier garantía y exime al Fabricante o al Distribuidor de

cualquier responsabilidad por un funcionamiento anómalo o accidentes.

Uso impropio: El uso profesional de las máquinas de MASCHIO GASPARDO S.p.A.se indica en ese Manual, cualquier otro

uso está prohibido y no cubierto por garantía alguna. La eliminación o la modificación de las protecciones exime al Fabricante

de cualquier responsabilidad por daños causados a cosas y/o personas.

Uso con productos químicos corrosivos no previstos: Por ejemplo, material galvanizado e hidróxido cúprico o fertilizantes

nitrogenizados que prevean barnizados especiales.

1.3 IDENTIFICACIÓN DE LA MÁQUINA

Cualquier máquina está provista de una placa de identificación (indicada a continuación), colocada en la parte interna de

la cabina de mando, cuyos datos indican:

1. Marca del Fabricante.

2. Marcado CE.

3. Número de matrícula interna.

4. Número de matrícula CE.

5. Tipo de vehículo objeto del número de matrícula CE (E140/E170).

6. Masa total de la máquina.

7. Año de fabricación.

8. Número de LE (Extensión de la homologación limitada en series cortas).

9. Tipo de máquina y número de bastidor.

10.Masas límite admitidas para la circulación vial.

11. Número de régimen de flexibilidad del motor.

12.Tipo de aceites usados.

cód. F07011087

ES - 13

ESPAÑOL

EMPLEO Y MANTENIMIENTO

(2)

(1)

Maschio Gaspardo S.p.A.

Via Marcello, n. 73 - 35011 Campodarsego PD - ITALY

(3)

Matricola

Matricola CE (4)

(5)

TIPO

MASSA TOTALE (6)

Anno

(7)

kg

201

made in Italy

(1)

Maschio Gaspardo S.p.A.

Via Marcello, n. 73 - 35011 Campodarsego PD - ITALY

(8)

(9)

(10)

{

TIPO

N° telaio

MASSA TOTALE

MASSA LIM. 1° ASSE

MASSA LIM. 2° ASSE

MASSA RIMORCHIABILE

kg

kg

kg

-- kg

Se aconseja transcribir los datos a la figura representada arriba con la fecha de compra y el nombre del concesionario.

Dichos datos son citados siempre para cualquier necesidad de asistencia o recambios.

El número de bastidor correspondiente, además de indicarse en la placa de la matrícula, es punzonado en la parte anterior

externa del larguero diestro de la máquina.

ATENCIÓN

No quitar, manipular ni hacer que sea ilegible el marcado “CE” ni el bastidor de la máquina.

Remítase a los datos contenidos en el marcado “CE” de la máquina, para las relaciones con el Fabricante (por

ejemplo: para la solicitud de piezas de recambio, etc.).

En el momento de la eliminación de la máquina, deberá destruirse el marcado "CE".

14 - ES

cód. F07011087

EMPLEO Y MANTENIMIENTO

ESPAÑOL

2.0 INDICACIONES GENERALES DE SEGURIDAD

2.1 SEÑALES DE SEGURIDAD E INDICACIONES

Las señales descritas se indican en la máquina. Mantenerlas limpias y sustituirlas si se caen o no pueden leerse. Leer

atentamente todo aquello descrito y memorizar su significado.

2.1.1 SEÑALES DE ADVERTENCIA

1. Antes de empezar a utilizar la máquina, leer atentamente el manual de instrucciones.

2. Antes de realizar operaciones de mantenimiento, parar la máquina y consultar el manual de instrucciones.

2.1.2 SEÑALES DE PELIGRO

3. Tubos con fluidos de alta presión. En caso de rotura de tubos flexibles prestar atención al chorro de aceite. Leer el manual de

instrucciones.

4. Se prohíbe la presencia de otras personas durante la utilización de la máquina. Esta máquina debe ser utilizada solamente por un operador.

5. Prohibido subir a la máquina o hacerse transportar por esta durante las fases de trabajo y/o traslado.

6. Peligro de aplastamiento. Mantenerse alejado de los órganos en movimiento.

7. Peligro de inhalación de sustancias tóxicas y venenosas. Ponerse una máscara antipolvo antes de salir de la cabina.

8. Peligro de envenenamiento. Prohibido subir al depósito.

9. Prohibido entrar en la cisterna o hacerlo con partes del cuerpo dentro.

10.Peligro de electrocución. Durante el uso de la máquina prestar la máxima atención a las líneas eléctricas.

11.Peligro de aplastamiento durante la apertura/cierre. Mantenerse a una distancia de seguridad prudencial de la máquina.

12.Ponerse los dispositivos de protección individuales (DPI) indicados en el pictograma.

13.Peligro de atrapamiento y corte. No quitarse los dispositivos de protección antes de haber apagado la máquina.

14.Peligro de envenenamiento. Prohibido beber.

15.Peligro por daño medioambiental. Está terminantemente prohibido esparcir el producto por el medio ambiente.

16.Peligro de lesiones. No acercarse a la correa antes de haber apagado la máquina.

17.Peligro de aplastamiento. Mantenerse a una distancia prudencial de la máquina.

18.Peligro de quemaduras. Mantenerse alejado de las superficies calientes.

19.¡Atención! No desconectar la batería con el motor encendido. Con el motor apagado, desconectar la llave "desconectadora de batería" antes de desconectar los bornes eléctricos.

20.Peligro de aplastamiento. Mantenerse a una distancia de seguridad prudencial de la máquina.

21.Peligro de cortes de los miembros. Mantenerse a una distancia prudencial de la máquina.

22.Depósito del gasóleo. Prohibido fumar.

2.1.3 SEÑALES DE INDICACIÓN

23.Salida de seguridad. En caso de emergencia utilizar el martillo fragmentador de vidrio.

24.Depósito del aceite (superficie caliente de la máquina).

25.Punto de engrasado.

26.Punto de elevación mediante carretillas o a través de gatos hidráulicos.

27.Punto de enganche para la elevación desde arriba.

28.Manija. Punto de agarre para subir y bajar de la cabina de mando.

29.Grifo agua limpia. Lavarse las manos después de cualquier contacto con productos químicos utilizados.

30.Depósito agua limpia de lavado.

31.Atención, ¡agua no potable! No beber.

32.Válvula inflado neumático. Leer el manual antes de intervenir sobre la presión de inflado.

33.¡Atención! Obligación de llevar los cinturones de seguridad mientras use la máquina.

ATENCIÓN

El Fabricante declina cualquier responsabilidad en el caso de que los pictogramas de seguridad entregados junto

con la máquina no estuvieran colocados, fueran ilegibles o hubieran sido desplazados de su posición original.

Cód. F20030406R

Cód. F20030405R

etiqueta cinturones de seguridad

ETIQUETA SALIDA DE EMERGENCIA

Cód. F20030391R

Cód. F20030392R

Cód. F20030404R

SEÑALES DE PELIGRO

SEÑALES INDICACIÓN/ADVERTENCIA SEÑALES DPI

cód. F07011087

ES - 15

ESPAÑOL

EMPLEO Y MANTENIMIENTO

23

20

1

4

10

7

27

12

33

28

25

9

12

5

2

32

3

17

29

19

12

12

12

16

3

13

6

17

11

22

21

3

26

31

18

30

8

9

5

14

15

24

16 - ES

cód. F07011087

EMPLEO Y MANTENIMIENTO

ESPAÑOL

2.2 NORMAS DE SEGURIDAD Y PREVENCIÓN DE ACCIDENTES

Prestar atención a la señal de peligro indicada en los

diferentes capítulos de este manual.

Las señales de peligro son de tres niveles.

•

•

•

PELIGRO: Esta señal advierte de que si las operaciones descritas no se realizan correctamente, se causan

lesiones graves, la muerte o riesgos duraderos para la

salud.

ATENCIÓN: Esta señal advierte de que si las operaciones descritas no se realizan correctamente, se pueden

causar lesiones graves, la muerte o riesgos duraderos

para la salud.

CAUTELA: Esta señal advierte de que si las operaciones descritas no se realizan correctamente, se pueden

causar daños a la máquina.

Leer atentamente todas las instrucciones antes del

uso de la maquina, en caso de dudas dirigirse inmediatamente a los técnicos de los Concesionarios del

Fabricante.

El Fabricante declina toda responsabilidad por el incumplimiento de las normas de seguridad y de prevención

de accidentes descritas a continuación.

Durante la realización de trabajos y mantenimiento,

utilizar los dispositivos de protección individual adecuados (ej.):

Personas a proteger

La seguridad se considera dirigida a:

•

•

•

•

•

•

Personal operador.

Otras personas (colaboradores o personas presentes

durante la acción).

Zonas de propiedad (campo cultivado y vegetales de pertenencia).

Zonas cercanas o colindantes.

Aire y agua superficial o de falda.

Seres vivos animales e insectos no considerados como

zona objetivo.

Zonas de mayor peligro

En la máquina y alrededor de ella hay zonas peligrosas, en

especial, con la máquina en funcionamiento.

No superar o quedarse parado en dichas zonas. Estas zonas

son señaladas con los pictogramas de advertencia adecuados

descritos anteriormente, que advierten de peligros residuales

imposibles de eliminar con soluciones constructivas.

Las principales zonas de peligro son:

•

•

•

•

•

•

•

Mono GuantesZapatos Gafas Casco

En los alrededores de las piezas en movimiento.

Cerca de las piezas calientes o, de todas maneras, en

las zonas en las que se genera calor.

Cerca del mezclador (a causa de los productos químicos

utilizados).

Debajo de componentes elevados y que no estén apuntalados.

En los alrededores del ventilador.

Cerca de electrodos (durante la apertura y el cierre de las

barras) a causa del posible contacto con los mismos.

Todas las zonas en las que la máquina pueda depositar

restos de trabajo de las boquillas.

Normas generales de utilización y mantenimiento

•

Máscara

Protecciones auriculares

•

Prohibición de utilización de la máquina

•

Se prohíbe el uso de la máquina a personas:

•

•

•

•

•

•

•

Menores de 18 años.

Que no tengan carnet de conducir.

Que no tengan el certificado de formación o, de todas

maneras, no estén suficientemente instruidas.

Que presenten minusvalías físicas con respecto a las

necesidades de la máquina.

Que estén bajo los efectos de fármacos o sustancias

consideradas inactivadoras como el alcohol, las drogas

o similares.

Con un estrés psicofísico grave.

•

•

cód. F07011087

La máquina no está concebida para ser utilizada en

sectores diversos del agrícola.

La máquina debe ser utilizada solamente por un operador colocado dentro de la cabina de mando, con los

cinturones de seguridad abrochados.

Se considera impropio un uso diferente del especificado.

La máquina debe ser utilizada exclusivamente por personal autorizado, instruido y adecuadamente formado.

El operador encargado, además de haber leído y asimilado las instrucciones incluidas en este manual, debe

realizar una preparación suficiente sobre el correcto

funcionamiento de la máquina y debe poseer una carnet de conducir. Se recuerda al operador que se dirija

al fabricante en caso de dudas referentes al uso de la

máquina y a la interpretación de este manual.

El manual debe estar siempre al alcance de la mano,

para poderlo consultar para controlar el ciclo operativo.

Si se extraviara o se estropeara, habrá que solicitar la

copia sustitutiva al Fabricante o al distribuidor.

El operador debe cerciorarse de que durante el funcionamiento de la máquina ninguna persona o animal se

ES - 17

ESPAÑOL

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

EMPLEO Y MANTENIMIENTO

pare en el radio de acción de la misma. No accionar

nunca la máquina cerca de personas paradas o que

transiten por el radio de acción de la máquina.

No utilizar la máquina en caso de cansancio, enfermedad o si está bajo los efectos del alcohol, fármacos o

drogas.

Generalmente, esta máquina se utiliza durante el día, si

de manera excepcional se requiriera el uso nocturno o

en condiciones de visibilidad reducida, debe utilizarse

el sistema de iluminación provisto o eventualmente un

sistema de iluminación auxiliar.

Cualquier modificación arbitraria realizada a esta máquina exime al Fabricante de cualquier responsabilidad por

daños o lesiones que puedan producirse a operadores,

a terceros o a cosas.

Controlar con atención la máquina antes de cualquier

puesta en funcionamiento.

El Fabricante no puede prever todos los posibles usos

impropios razonablemente imprevisibles capaces de

comportar un peligro potencial.

Las señalización colocada en la máquina da una serie

de indicaciones importantes: su cumplimiento sirve para

garantizar su seguridad.

Asegurarse de que todos los pictogramas de seguridad

sean legibles. Limpiarlos y, eventualmente, sustituirlos

por etiquetas nuevas.

Antes de utilizar la máquina, asegurarse de que todos

los dispositivos de seguridad estén colocados correctamente en su sitio y en buen estado; si se verificaran

averías o daños en las protecciones, sustituirlas inmediatamente.

Antes de bajar de la máquina y antes de cualquier

operación de mantenimiento, accionar el freno de

estacionamiento, apagar el motor y quitar la llave de

encendido del salpicadero.

El personal debe emplear los equipos de seguridad y

los dispositivos de protección individual durante el uso

y el mantenimiento del vehículo.

Se recomienda al operador encargado de la máquina

que no lleve prendas de vestir que puedan provocar

enredamiento, como mangas con pulsos largos, ropa

muy ancha o costuras del tejido.

Es necesario que al operador se le dé una máscara

adecuada para la protección de las vías respiratorias

durante las fases de preparación del producto o por

posibles fugas de la cabina de mando durante las fases

operativas.

Durante la utilización, el operador debe tener una visibilidad suficiente de las zonas de trabajo consideradas

peligrosas, por lo tanto, es necesario mantener limpios

y en perfecto estado los espejos de los cuales está

dotada la máquina.

La máquina no debe dejarse sin vigilar con el motor

encendido o la llave de contacto puesta.

Mantener la máquina limpia sin materiales extraños

(residuos, herramientas, objetos varios), que pudieran

dañar el funcionamiento o provocar daños al operador.

Si la máquina se para en un terreno con pendiente,

utilizar el freno de estacionamiento.

Evitar trabajar en un terreno con fango, arena o que pueda

ceder.

Comprobar el estado de desgaste de los tubos oleo-

18 - ES

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

dinámicos y en caso de deterioro, proceder a su completa sustitución.

No usar los mandos y las tuberías flexibles como apoyos; estos componentes son móviles y no ofrecen un

apoyo estable.

Las posibles modificaciones de la máquina podrían causar problemas de seguridad. En dicho caso, el usuario

será el único responsable de posibles incidentes.

Está terminantemente prohibido quitar o manipular

los dispositivos de seguridad.

Cerciorarse de las buenas condiciones de los pictogramas de seguridad. Si los pictogramas están deteriorados, deben ser sustituidos por otros originales solicitados al fabricante y colocados en la posición indicada

por el manual de uso y mantenimiento.

En caso de circulación por la vía pública, cerciorarse

de no haber cargado ningún producto químico en el

depósito.

Antes de encaminarse hacia la vía pública, poner la

máquina en posición de transporte, según todo aquello

dispuesto por el Fabricante y descrito en este Manual.

Está terminantemente prohibido el transporte de personas en la máquina.

Está terminantemente prohibido utilizar las barras como

puntos de apoyo para el acceso a otras partes de la

máquina,

Controlar regularmente el estado de presión de los neumáticos y respetar siempre le presión de inflado indicada

en la tabla "Datos técnicos" de este Manual.

El parabrisas y los cristales laterales están protegidos

de una manera tal que, una vez rotos con el martillo entregado correspondiente en la cabina, pueden utilizarse

como salida de emergencia.

Prestar atención al riesgo de contacto involuntario de

partes de la máquina con las líneas aéreas de alta

tensión.

Efectuar con prudencia los virajes, teniendo en cuenta

los salientes, la longitud, la altura, el baricentro y el

peso de la máquina.

Evitar por todos los medios operar cerca de zonas

escarpadas o con salientes que pudieran hacer que el

apoyo de los neumáticos fuera inestable.

Está terminantemente prohibido pararse en los medios

de acceso mientras la máquina está en movimiento.

Comprobar diariamente el estado de los tubos y de las

conexiones, si estos muestran señales evidentes de

envejecimiento (roturas, cortes) o de deterioro mecánico

(deformaciones, aplastamientos), sustituirlos inmediatamente.

Controlar periódicamente el apriete de toda la tornillería.

Mantener siempre en buen estado las boquillas de

la barra de pulverización, verificando periódicamente

que no presenten hendiduras, obturaciones o partes

desgastadas.

No mantener encendido el motor del vehículo en

espacios cerrados y que no tengan una instalación de

ventilación adecuada para eliminar los gases residuales

nocivos que se concentran en el aire.

Evitar los contactos prolongados y regulares de la piel

con combustibles, lubricantes o fluidos, ya que podrían

causar trastorno en la piel y otros síndromes.

No ingerir combustibles, lubricantes ni fluidos. En caso

cód. F07011087

EMPLEO Y MANTENIMIENTO

de ingesta o contacto accidental con los ojos, lavar bien

la parte afectada y acudir inmediatamente a un médico

presentando la etiqueta del producto en cuestión.

Productos fitosanitarios

La pulverización es una operación delicada y comporta importantes riesgos de contaminación para las personas, animales y el medio ambiente circundante. Es muy importante

estar atentos al funcionamiento de todos los componentes

de la pulverizadora autopropulsada.

El operador siempre es el elemento que está más expuesto

a los productos químicos empleados y debe operar usando

todos los recursos necesarios para su seguridad.

Antes de la utilización de los productos fitosanitarios, leer

atentamente todas las instrucciones de uso indicadas en

el siguiente manual y mostradas en los contenidos del

agrofármaco que se pretende utilizar, prestando una atención especial a:

•

•

•

•

•

•

Toxicidad para el operador.

Toxicidad para el medio ambiente y los cultivos.

Plazo de aplicación.

Dosis correcta por hectárea.

Dilución correcta.

Agitación correcta.

•

•

•

•

•

•

•

•

•

A continuación se indica la lista de las principales precauciones que el operador está obligado a cumplir al usar estos

productos.

•

•

•

•

•

•

•

•

•

•

•

•

Manipular los productos con atención, es obligatorio

llevar puestos todos los DPI necesarios: guantes de

goma a prueba de ácidos, gafas/máscaras o cascos

depuradores, monos realizados en tejidos hidrófugos

o TYVEK, botas de goma o similares.

Almacenaje cuidadoso de los productos químicos en

lugares adecuadamente protegidos y propuestos para

dicha finalidad, con acceso prohibido a las personas

ajenas y a los niños.

Prestar atención al almacenaje con respecto al tipo del

embalaje y al producto: si se trata de polvos, prestar

atención a la humedad colocando los productos en posición realzada respecto al terreno; si se trata de líquidos

no se han de colocar encima de los polvos.

Los posibles contenedores que no están precintados