universidad tecnológica de querétaro

Anuncio

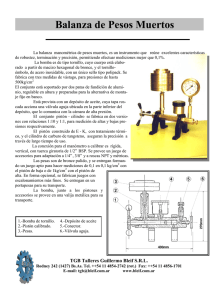

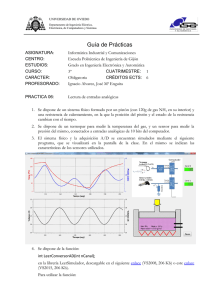

Digitally signed by Universidad Tecnológica Universidad Tecnológica de Querétaro DN: CN = Universidad Tecnológica de de Querétaro Querétaro, C = MX, O = UTEQ Date: 2004.10.12 10:55:04 -05'00' UNIVERSIDAD TECNOLÓGICA DE QUERÉTARO Voluntad. Conocimiento. Servicio DISEÑO Y ELABORACIÓN DE MÁQUINA DOBLADORA DE TUBO MECATRONICS Reporte de estadía para obtener el título de Técnico Superior Universitario en Electrónica y Automatización NOMBRE DEL ASESOR DE EMPRESA MANUEL MELÉNDEZ NOMBRE DEL ASESOR DE ESCUELA NORMA MUÑOZ MADRIGAL NOMBRE DEL ALUMNO JOSÉ RODRIGO MENDIETA OLVERA Santiago de Querétaro, Qro Septiembre de 2004 AGRADECIMIENTOS A Dios: Por darme el regalo de la vida y con la posibilidad de poder aprovechar cada de las oportunidades que me brinda, con las que he podido crecer y ser mejor con aquellos que me quieren y a los que quiero. A mis padres: Porque siempre han creído en mi y me han apoyado con su esfuerzo para terminar mis estudios y me han sabido educar con valores, creencias y amor. Porque siempre han estado ahí cuando los he necesitado. A mis hermanos: Porque con su apoyo durante toda mi vida, me hizo fuerte en los momentos difíciles y me enseñó a buscar ser mejor aún cuando las cosas eran complicadas. A mi novia: Que siempre me ha ayudado cuando lo necesito y me motiva a salir adelante. Ñ Ñ INDICE INTRODUCCIÓN............................................................................................... 1 CAPÍTULO I. ASPECTOS GENERALES DE LA EMPRESA 1.1 LA EMPRESA .............................................................................................. 3 1.2 MISIÓN ................ .............................................................................. ........ 7 1.3 VISIÓN ................................................. ................................. ..................... 7 1.4 ORGANIZACIÓN......................................................................................... 8 1.5 CAMPO DE DESARROLLO........................................................................ 9 1.6 PROCESO GENERAL DE PRODUCCIÓN................................................. 9 CAPÍTULO II. EL PROYECTO 2.1 ANTECEDENTES.........................................................................................13 2.2 DEFINICIÓN DEL PROYECTO...................................................................13 2.3 OBJETIVO......................................................................................................14 2.4 ALCANCE......................................................................................................14 CAPÍTULO III. PLAN DE TRABAJO 3.1 SEPARACIÓN DE ACTIVIDADES.............................................................16 3.2 SECUENCIA DE ACTIVIDADES................................................................16 3.3 ASIGNACIÓN DE TIEMPOS.......................................................................17 3.4 GRÁFICA DE GANTT..................................................................................18 CAPÍTULO IV. MARCO TEÓRICO 4.1 NYLAMID Y SUS TIPOS (PLÁSTICOS DE INGENIERÍA).....................20 4.2 PRINCIPALES CARACTERÍSTICAS DE LOS TORNOS..........................21 4.3 CALIDAD DE PRODUCCIÓN.....................................................................22 4.4 CLASIFICACIÓN DE TERMINADOS:........................................................22 4.5 CLASIFICACIÓN DE LAS MÁQUINAS FRESADORAS..........................23 4.6 METALES......................................................................................................24 4.7 ACERO...........................................................................................................25 4.8 CLASIFICACIÒN DEL ACERO...................................................................25 4.9 SISTEMAS PARA CONTROLAR DIVERSAS MÁQUINAS ....................26 4.10 TIPOS DE CILINDROS...............................................................................27 3 INDICE 4.11 CILINDRO DE SIMPLE EFECTO........................................................................28 4.12 ELECTROVÁLVULAS.........................................................................................28 4.13 PTR (PERFIL TUBULAR RECTANGULAR)......................................................29 4.14 CLAMP (SISTEMA DE SUJESION).....................................................................29 4.15 CLEMAS ................................................................................................................29 4.16 CASQUILLO...........................................................................................................29 4.17 CORTINAS LÁSER DE SEGURIDAD.................................................................29 4.18 PLC..........................................................................................................................30 4.19 Y SE COMPONE DE..............................................................................................30 4.20 SENSORES INDUCTIVOS....................................................................................30 4.21 PARO DE EMERGENCIA.....................................................................................32 4.22 BREAKES…………………………………………………………………….......32 4.23 POKA-YOKE………………………………………………….…………….........33 4.24 HIDRÁULICA ……………………………………………………………………34 CAPÍTULO V. DESARROLLO DEL PROYECTO 5.1 CONCEPTO DE LA MÁQUINA.............................................................................36 5.2 APROBACIÓN DE LA COTIZACIÓN Y EL PREDISEÑO .................................36 5.3 DISEÑO....................................................................................................................37 5.4 CONSTRUCCIÓN DE LA MÁQUINA...................................................................39 5.5 ENSAMBLE DE LOS MECANISMOS Y CONEXIONES....................................42 5.6 PRUEBAS.................................................................................................................43 5.7 COMPRA POSITIVA ..............................................................................................44 5.8 INSTALACIÓN EN PLANTA ................................................................................44 5.9 PRUEBAS EN PLANTA..........................................................................................45 5.10 ACEPTACIÓN O COMPRA FINAL.....................................................................45 5.11 MEJORA CONTINUA ..........................................................................................45 CAPÍTULO VI. EVALUACIÓN ECONÓMICA 6.1 EVALUACIÓN ECONÓMICA ...............................................................................47 CAPÍTULO VII. RESULTADOS OBTENIDOS 7.1 RESULTADOS OBTENIDOS..................................................................................49 7.2 CONCLUSIONES.....................................................................................................50 7.3 ANEXOS ..................................................................................................................51 7.4 BIBLIOGRAFÍA.......................................................................................................54 4 INTRODUCCIÓN El proyecto tiene lugar debido a la necesidad de doblar un tubo el cual se encuentra en un ensamble de mangueras y tubos, los cuales en conjunto sirven para el sistema de la dirección hidráulica de un automóvil, este sistema debe de contar con un alto control de calidad. Se requiere hacer el doblez del tubo debido a los cambios en la ingeniería del automóvil antes de producirlo, se agregará un doblez de 90 grados a uno de los tubos del ensamble. En la empresa Eaton cuenta con un problema en cuanto al hecho de que requiere que le hagan el doblez de un tubo a 90 grados, este tubo se encuentra en un ensamble de mangueras y tubos que se unen a presión y mediante casquillos. Por lo tanto requieren una máquina que haga la tarea ya que por la dureza del tubo es muy difícil realizar el doblez con la fuerza física humana. La supervisión y el buen funcionamiento de la máquina es muy importante , ya que la industria automotriz tiene políticas muy severas en cuanto a calidad, ya que cualquier falla puede representar perdida de vidas, millones de dólares en compensaciones así como perdidas de contratos, por lo que el trabajo a realizar tiene mucho peso y responsabilidad. En el capítulo I hay información general acerca de la empresa donde se hizo el proyecto. En el segundo capítulo se encuentra lo que es el proyecto, antecedentes, definición, objetivo y alcances. En el capítulo III se asignan los tiempos de cada una de las actividades. En el capítulo IV viene el marco teórico donde se explican algunos significados y principios de funcionamiento de algunos dispositivos. 5 CAPÍTULO I ASPECTOS GENERALES DE LA EMPRESA Ñ Ñ Ñ 6 1.1 LA EMPRESA Inició operaciones en el año de 1997 en el estado de Querétaro con la razón social de Mecatronics SA como despacho de diseño para compañías de ingeniería en la región. Con el transcurso de los años se han ido desarrollado las instalaciones y el personal, creciendo en número de metros cuadrados en las áreas de diseño y taller. Contando con 17 años de experiencia en el diseño y fabricación de equipos automáticos, siempre actualizando con lo último en equipos neumáticos, electrónicos y mecánicos. Empresa dedicada a la creación y desarrollo de sistemas automáticos Contando con taller de torno, fresado, soldadura y CNC para la fabricación del sistema que el cliente requiera. Se ofrece un staff de ingenieros mecánicos, industriales, eléctricos y electrónicos al servicio del cliente, para el diseño y la fabricación de equipos y dispositivos automáticos. Servicios a disposición del cliente: -Ingeniería de desarrollo, diseño y construcción de nuevos equipos para responder a sus necesidades. - Construcción de líneas de ensamble. - Instalaciones eléctricas, mecánicas, neumáticas o hidráulicas. - Dibujos y planos de máquinas actuales. - Diseñadores en AutoCad para la entrega de planos y diseños. - Taller de maquinados, para la fabricación de montaduras, equipos y líneas de ensambl.e 7 - Sistemas de bajo costo para evitar errores (Poka Yokes) mejoras de calidad - Ingeniería de tiempos, métodos y movimientos (Estudios a sus líneas) Estrategia. -Formar la sociedad en base a principios sólidos, profesionales y de responsabilidad compartida. -Conformar un sistema administrativo eficiente, que permita actuar rápida y eficazmente a las necesidades del mercado local o foráneo. -Ubicar la empresa en el estado de Querétaro, basándose en estudios de mercado, proyección económica de México y el crecimiento del sector industrial, proyectando el cubrir las necesidades en los demás estados del país, de acuerdo a las necesidades que surjan. Alcances -Formar un equipo de trabajo de alta eficiencia, con alto grado de comunicación en todos los niveles y comprometidos al logro de los objetivos tanto internos como de los clientes. -Conformar un sistema de discusión y análisis que genere elementos para el desarrollo de soluciones . -Lograr el reconocimiento de la comunidad empresarial y tecnológica como representantes de un sector activo del desarrollo industrial. -Participar en el desarrollo de la innovación tecnológica en el sector publico y privado, formando una nueva generación de empresarios con vocación tecnológica. Metas de producción : -Aseguramiento de insumos -Eficiencia de operación -Mantener informados a los clientes -Entrega a tiempo 8 -Satisfacción del cliente -Tiempos reales de producción -Productos y servicios a la medida Metas de mercadotecnia : -Estar presente en medios publicitarios -Entrega efectiva de costos -Entrega a tiempo -Inventarios mínimos -Dar valor agregado a los servicios -Precios basados en costos -Mantener costos competitivos contra precio de venta -Estar presente en medios publicitarios -Entrega efectiva de costos -Entrega a tiempo -Inventarios mínimos -Dar valor agregado a los servicios -Precios basados en costos -Mantener costos competitivos contra precio de venta Actividades: -Creación de publicidad e ingreso a medios. -Ingresar a medios informáticos -Promoción de los servicios -Investigación y desarrollo de clientes, nuevos productos y procesos -Investigación y diseño -Planeación de producción y control -Programación en base a entregas 9 -Compras -Control de inventario -Manufactura en proceso -Control de calidad -Manufactura de maquinados e integración de proyectos Como integradores de las mejores marcas se han fabricado los siguientes equipos: -Equipos de prueba final de líneas de ensamble. -Probadoras de funcionamiento de elevadores eléctricos -Probadoras de funcionamiento de tarjetas electrónicas -Equipos de medición de tolerancias, conectados a PC o stand alone -Probadoras de corriente en motores -Sistemas de visión para calidad -Supervisión de llenado de líquidos -Probadores de temperatura, funcionamiento de motores -Detección de sonidos (Decibeles) computarizados -Punzonadoras automáticas -Sistemas pick and place (Tomar y colocar) -Transportadores de cadena, banda o rodillos a su medida -Atornilladores automáticos -Sistemas de barrenado automático -Sistemas de machuelado automático -Carga y descarga de maquinas -Equipos de soldadura por resistencia -Cambios rápidos de moldes -Insertadoras de cable sensibles al largo -Cortadoras de tubería, mangueras y plásticos -Rebabeadoras y corte de colada -Prensas para ensambles, neumáticas e hidráulicas -Mesas de ensamble de componentes con diseño ergonómico 10 -Colocadoras de componentes electrónicos con motores de pasos -Hornos de calentamiento y prensa controlados electrónicamente (Fuzzy logic) -Alimentadores de maquinas herramientas para maquinados en serie -Bases de datos de maquinas probadoras -Pantallas touch screen con programas visuales -Sistemas de alerta de falta o bajo producto -Poka Yokes de todo tipo para ensamble con alarmas visuales y acústicas. 1.2 MISIÓN -Ubicarnos en el mercado de aplicaciones de automatización como el mejor proveedor de integración de sistemas -Impulsar proyectos de desarrollo tecnológico como factor de competitividad. -Fomentar la capacitación a nivel industria para generar cultura tecnológica. 1.3 VISIÓN -Consolidarnos como una empresa de especialización tecnológica -Detectar nuevos nichos de comercialización de bienes y servicios -Crear un sistema de promoción que provoque un cambio en la mentalidad empresarial, que ayude en la evolución y crecimiento de mercados con calidad mundial. 11 1.4 ORGANIGRAMA 12 1.5 CAMPO DE DESARROLLO El campo de desarrollo de la empresa es tanto nacional como internacional ya que las máquinas que se desarrollan son para la industria nacional pero gran número de los productos y servicios que dan esas máquinas van fuera del país. 1.6 PROCESO GENERAL DE PRODUCCIÓN CONCEPTO DE LA MÁQUINA Pre diseño Cotización al del servicio o producto APROBACIÓN DE LA COTIZACIÓN Y EL PRE DISEÑO Se recibe la orden de compra Se seleccionan a los proveedores Se hacen las órdenes de compra DISEÑO Se diseñan los elementos y mecanismos de la máquina que pueden ser : a) Electrónicos b) Neumáticos c) Hidráulicos 13 d) Mecánicos e) Eléctricos f) Robótica Revisión del diseño cuando va al 40% y posteriormente cuando va al 90% Aprobación del diseño por parte del cliente basado en normas y estándares de calidad (FMEAS, Planes de trabajo) CONSTRUCCIÓN DE LA MÁQUINA Fabricación y maquinado de las piezas que se requieran. Efectuar las conexiones y cableado en general. Ensamble de todas las piezas. PRUEBAS Inspección (Check list) Pruebas en frío (Try outs) Corrida de proceso ya con materia prima durante un periodo entre 20 y 50 horas Pruebas de repetibilidad, capacidad y calidad basados en normas establecidas COMPRA POSITIVA Compra de seguridad, ergonomía y estándares Aceptación por parte del cliente de la máquina hasta donde está hecha Firma de aprobación y embarque 14 INSTALACIÓN EN PLANTA Facilidades de la empresa para la instalación a) Poder b) Hidráulica c) Neumática Instalación Checar seguridad y mantenimiento PRUEBAS EN PLANTA Seguridad Pruebas de producción en base a normas de calidad ACEPTACIÓN O COMPRA FINAL Entrega de manuales e instrucciones de uso Aprobación MEJORA CONTINUA Siempre tratar de mejorar los mecanismos y sistemas ya hechos así como el tiempo en el que se elaboran 15 CAPÍTULO II DOBLADORA DE TUBO A 90° PARA SISTEMA DE DIRECCIÓN HIDRÁULICA 16 2.1 ANTECEDENTES La necesidad de crear este proyecto surge debido a que se va a iniciar un nuevo producto en la rama automotriz y éste consiste en unos tubos de alta resistencia que no los puede doblar una persona y además minimizar el factor tiempo ya que se pretende con este mecanismo hacer la mayor cantidad de producto por cada turno de trabajo. Este tubo que se va a doblar forma parte de un mecanismo de dirección de automóviles y una de las condiciones es que al doblarlo no se comprima ya que si sucede impediría el flujo libre del liquido. 2.2 DEFINICIÓN DEL PROYECTO La máquina se va a diseñar en base a rodillos de acero inoxidable por su resistencia y durabilidad, estos van a ser empujados por pistones neumáticos de gran potencia y tamaño, para poder darle las curvas y forma deseada al tubo. El equipo constará de un pistón que hará el doblez, una electro válvula con la que se activará, un sensor para seguridad del operario, una mesa donde va instalado el sistema y una serie de maquinados para ubicar y acomodar los pistones, dos rodillos, un PLC que controlará el proceso y cortinas de seguridad. 17 2.3 OBJETIVO Los principales objetivos que se persiguen con esta máquina es facilitar el trabajo de los operadores y hacer que el proceso nunca cambie para poder disminuir las posibles fallas que pudiera haber si el proceso tuviera algunas variaciones. También es muy importante que el tiempo en el que se realiza la operación sea el mínimo para poder producir la mayor cantidad de parte por turno. 2.4 ALCANCES Facilitar el trabajo de los operarios Tener mayor producción diaria Menor cantidad de paros innecesarios Eliminar el mantenimiento correctivo Enfocarnos al mantenimiento preventivo y autónomo Disminuir tanto como se pueda las pérdidas de material 18 CAPÍTULO III PLAN DE TRABAJO 19 3.1 SEPARACIÓN DE ACTIVIDADES Pruebas Concepto de la máquina Diseño de la máquina Construcción de la máquina Compra positiva Instalación en planta Pruebas en planta Aceptación o compra final Aprobación y cotización 3.2 SECUENCIA DE ACTIVIDADES Concepto de la máquina Aprobación y cotización Diseño de la máquina Construcción de la máquina Pruebas Compra positiva Instalación en planta Pruebas en planta Aceptación o compra final 20 3.3 ASIGNACIÓN DE TIEMPOS Concepto de la máquina 1 Semana Aprobación y cotización 1 Semanas Diseño de la máquina 3 Semanas Construcción de la máquina 3 Semanas Pruebas 1 Semanas Compra positiva 1 Semanas Instalación en planta 1 Semanas Pruebas en planta 1 Semanas Aceptación o compra final 1 Semanas 21 3.4 GRÁFICA DE GANTT 22 CAPÍTULO IV MARCO TEÓRICO 23 4.1 NYLAMID Y SUS TIPOS (PLÁSTICOS DE INGENIERÍA) Entre los plásticos, al igual a que entre los metales, existe una gran diversidad de productos, por lo que es necesario diferenciarlos y clasificarlos, para evitar cometer errores en su aplicación. Específicamente, los nylon ó poliamidas (nombre técnico) se clasifican de acuerdo al número de carbones del que están compuestas sus moléculas: 6, 6/6, 6/12, 10, 11, 12, etc. Cada tipo tiene características diferentes y algunos de ellos son físicamente idénticos y pueden ser confundidos, usando un tipo cuando se debe utilizar otro. Todos los productos de nylon NYLAMID que utilizamos son los 6/12, los cuales, tienen mejores propiedades que las de los nylon 6, producidos por la gran mayoría de los fabricantes de plásticos de ingeniería. El Nylamid M, es producido en forma natural, sin el agregado de ningún otro componente, pero con las propiedades de una poliamida 6/12. La diferencia entre los tipos de Nylamid es muy fácil, ya que tienen distintos colores: (resiste Nylamid M Hueso Nylamid RA Nylamid SL Negro Nylamid P (precisión) Nylamid XL Verde Nylamid H (Higiénico) Nylamid TS Ambar abrasión) 24 4.2 PRINCIPALES CARACTERÍSTICAS DE LOS TORNOS Característica Descripción Potencia Representada por la capacidad del motor en HP. Distancia entre puntos Es la longitud que existe entre el husillo principal y la máxima distancia al cabezal móvil. Peso neto Peso de toda la máquina Volteo sobre la Es el máximo diámetro que una pieza puede tener. Se bancada considera como el doble de la distancia que existe entre el centro del husillo principal y la bancada. (radio máximo de trabajo de una pieza) Volteo sobre el escote Distancia del centro del husillo a la parte baja de la bancada, no siempre se especifica porque depende si la bancada se puede desarmar. Volteo sobre el carro Distancia del centro del husillo al carro porta herramientas. Paso de la barra Diámetro máximo de una barra de trabajo que puede pasar por el husillo principal. Número de Cantidad de velocidades regulares que se pueden velocidades obtener con la caja de velocidades. Rango de velocidades El número de revoluciones menor y mayor que se en RPM pueden lograr con la transmisión del torno. 25 CALIDAD DE PRODUCCIÓN Con el torno se logra la producción en serie o individual de piezas de alta calidad. El terminado de la piezas producto de un torno puede ser de desbaste, afinado, afinado fino o súper afinado. 4.4 CLASIFICACIÓN DE TERMINADOS: Actividad Herramienta Acabado Descripción Perforaciones Broca ® o taladros Orificios que tienen terminado de desbastado, pueden ser rectos o cónicos. Las brocas son herramientas de dos filos y punta. (ver fotografía al final) Escariado Penetrador o ®® escariador Orificios con gran precisión en sus dimensiones, únicamente se fabrican de manera recta. Los penetradores son herramientas de varios filos para terminado de gran precisión, los que pueden ser manuales o para máquinas herramienta. Barrenado Barrena ®®® Perforaciones pasantes con terminado de gran calidad, se consideran como operaciones de ajuste, mas que de perforación. La barrena es una herramienta sin punta y de varios filos. (ver foto al final) Avellanado Avellanador ® Herramienta con punta de 75° o 90° que se utiliza para eliminar las orillas 26 de los bordes de un agujero previamente realizado. Ajuste Cuchillas de ® ® ® ® Herramienta que se coloca en el ajuste taladro para dar propiamente un terminado a un barreno previamente realizado. Es una de las máquinas herramienta más versátiles y útiles en los sistemas de manufactura. Las fresas son máquinas de gran precisión, se utilizan para la realización de desbastes, afinados y super acabados. De entre sus características se destaca que su movimiento principal lo tiene la herramienta y que la mesa de trabajo proporciona el avance y algunas veces la profundidad de los cortes. Los trabajos que se pueden realizar por una fresadora son diversos; por ejemplo se pueden fabricar los dientes de un engrane, un cordón en una placa, un cuñero o formas determinadas sobre una superficie. 4.5 CLASIFICACIÒN DE LAS MÁQUINAS FRESADORAS: Máquina Característica Fresadora La fresa se coloca sobre un eje horizontal, que La limitación de esta máquina es horizontal se ubica en el husillo principal. Realiza trabajos la profundidad a la que puede de desbaste o acabado en línea recta, generando trabajar la máquina, ya que ésta listones o escalones. La herramienta trabaja con dependerá de la distancia de la su periferia como se muestra en los dibujos. periferia de la herramienta, al eje de la máquina. Fresadora La fresa se coloca en un husillo vertical, éste al La limitación de esta máquina es vertical girar produce el movimiento principal. La la fuerza perpendicular a la que 27 herramienta trabaja con su periferia y con la se puede someter la fresa por la parte frontal como se muestra en los dibujos. mesa de trabajo, para lograr el avance. Fresadora Es la combinación de una fresa horizontal y una Su limitación es el costo y el Universal vertical. Tiene un brazo que puede utilizarse para ubicar fresas en un eje horizontal y un tamaño de las piezas que se pueden trabajar. cabezal que permite las fresas verticales. Como se menciona en el cuadro anterior y se observa en las ilustraciones correspondientes, los cortadores de las fresas pueden trabajar con su superficie periférica o con su superficie frontal. En el primer caso el trabajo puede ser en paralelo o en contra dirección, lo anterior se muestra en las ilustraciones. Con el trabajo en contra dirección la pieza tiende a levantarse, por lo que hay que fijar fuertemente la misma con una prensa. Cuando el trabajo es en paralelo, la fresa golpea cada vez que los dientes de la herramienta se entierran en la pieza. Durante cada revolución los dientes de las fresas sólo trabajan una parte de la revolución, el resto del tiempo giran en vacío, lo que baja la temperatura de la herramienta. 4.6 METALES Los metales y las aleaciones empleados en la industria y en la construcción pueden dividirse en dos grupos principales: Materiales ferrosos y no ferrosos. Los materiales ferrosos son aquellos que contienen hierro como su ingrediente principal; es decir, las numerosas calidades del hierro y el acero. Los materiales “no ferrosos” no contienen hierro. Estos incluyen el aluminio, magnesio, zinc, cobre, plomo y otros elementos metálicos. Las aleaciones el latón y el bronce, son 28 una combinación de algunos de estos metales No Ferrosos y se les denomina Aleaciones No Ferrosas. Uno de los materiales de fabricación y construcción más versátil, más adaptable y más ampliamente usado es el acero. A un precio relativamente bajo, el acero combina la resistencia y la posibilidad de ser trabajado, lo que se presta para fabricaciones mediante muchos métodos. Además, sus propiedades pueden ser manejadas de acuerdo a las necesidades especificas mediante tratamientos con calor, trabajo mecánico, o mediante aleaciones. 4.7 ACERO El Acero es básicamente una aleación o combinación de hierro y carbono (alrededor de 0,05% hasta menos de un 2%). Algunas veces otros elementos de aleación específicos tales como el Cromo o Níquel se agregan con propósitos determinados. Ya que el acero es básicamente hierro altamente refinado (más de un 98%), su fabricación comienza con la reducción de hierro (producción de arrabio) el cual se convierte más tarde en acero. 4.8 CLASIFICACIÒN DEL ACERO Aceros al carbono Aceros aleados Aceros de baja aleación ultra resistentes Aceros inoxidables LÑ ÑÑ Ñ 29 4.9 SISTEMAS PARA CONTROLAR DIVERSAS MÀQUINAS En los sistemas hidráulicos y neumáticos la energía es transmitida a través de tuberías. Esta energía es función del caudal y presión del aire o aceite que circula en el sistema. El cilindro es el dispositivo mas comúnmente utilizado para conversión de la energía antes mencionada en energía mecánica. La presión del fluido determina la fuerza de empuje de un cilindro, el caudal de ese fluido es quien establece la velocidad de desplazamiento del mismo. La combinación de fuerza y recorrido produce trabajo, y cuando este trabajo es realizado en un determinado tiempo produce potencia. Ocasionalmente a los cilindros se los llama "motores lineales". En la figura 6-1, vemos un corte esquemático de un cilindro típico. Este es denominado de doble efecto por que realiza ambas carreras por la acción del fluido. Las partes de trabajo esenciales son: 1) La camisa cilíndrica encerrada entre dos cabezales, 2) El pistón con sus guarniciones, y 3) El vástago con su buje y guarnición. L L N Ñ 30 4.10 TIPOS DE CILINDROS El cilindro de doble efecto mostrado en la figura 6-1 constituye la conformación más corriente de los cilindros hidráulicos y neumáticos, sin embargo para aplicaciones especiales existen variaciones cuyo principio de funcionamiento es idéntico al que hemos descrito La figura 6-6 nos ilustra un cilindro de doble vástago. Esta configuración es deseable cuando se necesita que el desplazamiento volumétrico o la fuerza sean iguales en ambos sentidos. En muchos trabajos la producción puede incrementarse mediante el uso de estaciones de trabajo operadas alternativamente por un cilindro de doble vástago Fig.6-7. Cada estación puede realizar el mismo trabajo, o dos operaciones diferentes en una secuencia progresiva por ejemplo, diferentes operaciones en una misma pieza. Uno de los vástagos puede ser empleado para actuar sobre micro contactos o micro válvulas para establecer una secuencia,.en la figura 6-8. 31 4.11 CILINDRO DE SIMPLE EFECTO Cuando es necesaria la aplicación de fuerza en un solo sentido. El fluido es aplicado en la cara delantera del cilindro y la opuesta conectada a la atmósfera como en la figura 6-9. Después de que la carrera de retroceso se ha completado, el pistón es retornado a su posición original por la acción de un resorte interno, externo, o gravedad u otro medio mecánico. El fluido actúa sobre el área "neta" del pistón por lo tanto para el cálculo de fuerza debe restarse el área representada por el vástago. 4.12 ELECTROVÁLVULAS Son válvulas que permiten o impiden el flujo de una sustancia ya sea liquida o gaseosa, estas se controlan mediante tensiones de 24V Y 110V 32 4.13 PTR (PERFIL TUBULAR RECTANGULAR) Es ligero, resistente y manejable tiene una dimensión de 3.8cm por lado y se podría decir que es un prisma cuadrangular hueco. 4.14 CLAMP (SISTEMA DE SUJESION) Este funciona con el principio de un pistón solo que la diferencia en que la entrada y salida del émbolo se maneja mecánicamente con la mano. 4.15 CLEMAS Sistemas de protección en los que va un fusible y tiene 2 terminales, son para protección de las entradas y salidas del PLC. 4.16 CASQUILLO Es la parte que une la manguera con el tubo y lleva un crimpado para que el tubo no salga de la manguera. 4.17 CORTINAS LÁSER DE SEGURIDAD Estas cortinas se utilizan para que cuando el operador tenga las manos o esté cerca del proceso la máquina se va a detener hasta que se retire a una distancia segura. 33 4.18 PLC Significa Controlador Lógico Programable, un PLC es un dispositivo usado para controlar, este control se realiza sobre la base de una lógica, definida a través de un programa. 4.19 Y SE COMPONE DE: Interfaces de entradas y salidas CPU Memoria Dispositivos de programación El usuario ingresa el programa a través del dispositivo adecuado y éste es almacenado en la memoria del CPU, el CPU procesa la información que recibe del exterior a través de la interfaz de entrada y de acuerdo con el programa, activa una salida a través de la correspondiente interfaz de salida. 4.20 SENSORES INDUCTIVOS Los sensores basados en un cambio de inductancia debido a la presencia de un objeto metálico están entre los sensores de proximidad industriales de más frecuente uso. El principio de funcionamiento de estos sensores puede explicarse en las siguientes figuras. 34 La figura muestra un diagrama esquemático de un sensor inductivo, que consiste fundamentalmente en una bobina arrollada, situada junto a un imán permanente empaquetado en un receptáculo simple y robusto. El efecto de llevar el sensor a la proximidad de un material ferromagnético produce un cambio en la posición de las líneas de flujo del imán permanente según se indica en la figura. En condiciones estáticas no hay ningún movimiento en las líneas de flujo y, por consiguiente, no se induce ninguna corriente en la bobina. Sin embargo, cuando un objeto ferromagnético penetra en el campo del imán o lo abandona, el cambio resultante en las líneas de flujo induce un impulso de corriente, cuya amplitud y forma son proporcionales a la velocidad de cambio de flujo. La forma de onda de la tensión, observada a la salida de la bobina, proporciona un medio efectivo para la detección de proximidad. En la figura se ilustra como la tensión medida a través de la bobina varia como una función de la velocidad a la que un material ferromagnético se introdujo en el campo del 35 imán. La polaridad la tensión, fuera del sensor, depende de que el objeto este penetrando en el campo abandonándolo. En la figura se ilustra la relación existente entre la amplitud de la tensión y la distancia sensor-objeto. A partir de esta figura se deduce que la sensibilidad cae rápidamente al aumentar la distancia y que el sensor solo es efectivo para fracciones de un milímetro. Puesto que el sensor requiere movimiento para generar una forma de onda de salida, un método para producir una señal binaria es integrar esta forma de onda. La salida binaria se mantiene a nivel bajo en tanto que le valor integral permanezca por debajo de un umbral especificado, y luego se conmuta a nivel alto (indicando la proximidad de un objeto) cuando se supera el umbral. 4.21 PARO DE EMERGENCIA: Los paros de emergencia son dispositivos que actúan como un seguro cuando son activados son función es la de pasar del estado de encendido a apagado y de apagado a encendido. 4.22 BREAKES Los breakes son dispositivos eléctricos cuya función es la de proteger los equipos a los que se encuentre conectados, actúan cuando hay algún corto o cuando hay alguna falla de energía en el equipo. L L L l 36 4.23 POKA-YOKE Poka-yoke es una técnica de calidad desarrollada por el ingeniero japonés Shigeo Shingo, que significa "a prueba de errores". La idea principal es la de crear un proceso donde los errores sean imposibles de realizar. La finalidad del Poka-yoke es la eliminar los defectos en un producto ya sea previniendo o corrigiendo los errores que se presenten lo antes posible. Un dispositivo Poka-yoke es cualquier mecanismo que ayuda a prevenir los errores antes de que sucedan, o los hace que sean muy obvios para que el trabajador se de cuenta y lo corrija a tiempo. El concepto es simple: si los errores no se permite que se presenten en la línea de producción, entonces la calidad será alta y el retrabajo poco. Esto aumenta la satisfacción del cliente y disminuye los costos al mismo tiempo. El resultado, es de alto valor para el cliente. No solamente es el simple concepto, pero normalmente las herramientas y/o dispositivos son también simples. Los sistemas Poka-yoke implican el llevar a cabo el 100% de inspección, así como, retroalimentación y acción inmediata cuando los defectos o errores ocurren. Este enfoque resuelve los problemas de la vieja creencia que el 100% de la inspección toma mucho tiempo y trabajo, por lo que tiene un costo muy alto. La práctica del sistema Poka-yoke se realiza más frecuentemente en la comunidad manufacturera para enriquecer la calidad de sus productos previniendo errores en la línea de producción. Un sistema Poka-Yoke posee dos funciones: una es la de hacer la inspección del 100% de las partes producidas, y la segunda es si ocurren anormalidades puede dar retroalimentación y acción correctiva. Los efectos del método Poka-Yoke en reducir defectos va a depender en el tipo de inspección que se este llevando a cabo, ya sea: en el inicio de la línea, auto-chequeo, o chequeo continuo. Los efectos de un sistema poka-yoke en la reducción de defectos varían dependiendo del tipo de inspección. 37 4.24 HIDRÀULÌCA Aplicación de la mecánica de fluidos en ingeniería, para construir dispositivos que funcionan con líquidos, por lo general agua o aceite. La hidráulica resuelve problemas como el flujo de fluidos por conductos o canales abiertos y el diseño de presas de embalse, bombas y turbinas. En otros dispositivos como boquillas, válvulas, surtidores y medidores se encarga del control y utilización de líquidos. Las dos aplicaciones más importantes de la hidráulica se centran en el diseño de activadores y prensas. Su fundamento es el principio de Pascal, que establece que la presión aplicada en un punto de un fluido se transmite con la misma intensidad a cada punto del mismo. Como la fuerza es igual a la presión multiplicada por la superficie, la fuerza se amplifica mucho si se aplica a un fluido encerrado entre dos pistones de área diferente. Si, por ejemplo, un pistón tiene un área de 1 y el otro de 10, al aplicar una fuerza de 1 al pistón pequeño se ejerce una presión de 1, que tendrá como resultado una fuerza de 10 en el pistón grande. 38 CAPÍTULO V DESARROLLO DEL PROYECTO 39 5.1 CONCEPTO DE MÁQUINA Se realizaron una serie de bosquejos con la forma que llevaría la máquina y los componentes que la van a integrar, así como también los mecanismos que se van a implementar, todo esto con explicaciones del funcionamiento de cada mecanismo y las posible opciones que se tienen en vez de los mecanismos ya propuestos. Después ya teniendo una lista de los componentes que van a ser necesarios para el desarrollo de la máquina se hacen cotizaciones con los fabricantes de las piezas, la realización de maquinados, tiempo y costos de armado, costo de materiales y costo de tiempo así como equipo para el desarrollo, costo del diseño y todo gasto que genere la manufactura de esta máquina, con toda esta información se hace una cotización al cliente del costo final de la máquina. 5.2 APROBACIÓN DE LA CÓTIZACIÓN Y EL PREDISEÑO En todo proyecto el posible cliente realiza un concurso con por lo menos 3 proveedores, el cliente evalúa dependiendo de la calidad, costo, servicio, tiempo de entrega, garantía y lote de refacción. Para esto, cada proveedor entrega una cotización del proyecto y de este modo el cliente decide cual proveedor es el que más le conviene que cada proveedor realiza una cotización se le entrega al cliente, el proveedor pide que el cliente firme de recibido. Esta parte le concierne a la empresa a la que se le va a hacer la máquina ya que en ésta se decide, si la propuesta que recibieron cumple sus requerimientos, necesidades y si el costo es aceptable. Ya que estos puntos son aceptados, se recibe por parte del cliente una órden de compra, la cual tiene un monto del 50% del costo total de la máquina. 40 Una vez obtenida la orden de compra, ya se cuenta con capital para hacer las ordenes de compra de los artículos y material que se necesite para la elaboración de la máquina. 5.3 DISEÑO En esta parte se diseñan los mecanismos que llevará la máquina, esto se hace en programas como Autocad y Mechanical Desktop, esto para poder hacer un análisis de las dimensiones que debe llevar la máquina así como los estudios de ergonomía, seguridad y funcionalidad necesarios. Una vez hechos los estudios de funcionalidad y demás, ya se tienen las dimensiones de la máquina, por lo tanto se puede comenzar con la parte que va a soportar todo el sistema y esta será una mesa con material llamado PTR (perfil tubular rectangular). Esta mesa contará con una malla de protección en 3 de sus 4 lados que se colocaran sobre la mesa en las orillas, la función principal de esta malla es que proteja a los trabajadores. Se continua con el diseño de lo que concierne al sistema neumático desde la alimentación y las conexiones que requiera para su funcionamiento adecuado hasta los sistemas de soporte del pistón y como van a ir colocados en la mesa se PTR. Otros sistemas que se diseñaron son los soportes para mecanismos como el clamp, los rodillos, los maquinados que se usan para detener piezas, así como también se hacen otros mecanismos que se requieren para la parte neumática y mecánica.. Después se empieza a desarrollar como va a ir la parte electrónica en la platina del tablero, es decir como se van a acomodar los componentes electrónicos dentro del gabinete y estos son: el PLC, el cableado, las clemas, el breake, el switch de 41 alimentación eléctrica. La platina es una placa de acero que va dentro de un gabinete o tablero de control y sirve para ordenar los componentes anteriormente nombrados. El gabinete se coloca en la parte frontal de la máquina, en la esquina superior derecha de la mesa de PTR y este sirve para protección de los sistemas electrónicos y eléctricos de agentes climáticos y de posibles golpes o averías que podrían ocurrir. Luego se inicia el desarrollo del cableado eléctrico de todos los componentes electrónicos que están situados en la platina, este cableado se refiere tanto a la alimentación de la máquina, como también a la comunicación del PLC con el botón, el sensor y las cortinas de seguridad. Después se trabaja diseñando los rodillos “A” y ”B” con los cuales se hará el doblado del tubo a 90 grados, para hacer este doblez se uso como principio una tecnología ya probada anteriormente y que se aplica comúnmente en la rama automotriz para hacer dobleces en este tipo de tubo, ya que si el doblez no se hace de manera adecuada, el tubo puede quedar en un ángulo diferente al deseado o por lo general el principal problema que se genera al hacer mal el doblez es que provoca obstrucción al flujo de líquido en la parte doblada. Luego se empieza con el diseño del maquinado “C” que servirá para sujetar la manguera en una posición fija durante el tiempo del doblez y se continua con los “Soportes de Nylamid”, que son para asegurar que la manguera solo se pueda colocar en la posición deseada. También se requiere del diseño y planeación de donde va a ir el sensor inductivos, este va a checar que el ensamble de manguera este en la posición adecuada al momento de hacer el doblez, si no lo esta no se inicia la operación de doblado, este sensor va a ir en el soporte de Nylamid mas pequeño. 42 5.4 CONSTRUCCIÓN DE LA MÁQUINA Para comenzar con la construcción de la máquina es necesario revisar que se encuentre toda la materia prima necesaria, pero antes de hacer cada uno de los pedidos y las órdenes de compra se revisa que mecanismos y materiales ya están en existencia en la empresa para comprar lo menos posible. Una vez que se terminó el diseño y que se tiene la materia prima se puede empezar a desarrollar físicamente los mecanismos la máquina. Ya que se cuenta con las dimensiones y medidas de cada una de las piezas que debe llevar la máquina vamos a comenzar por la parte que soporta todo el sistema, que es la mesa de PTR y sus respectivas mallas de protección así como también la placa de aluminio, que son para seguridad del operario. MALLAS DE SEGURIDAD PLACA DE ALUMINIO MESA DE PTR LLANTAS 43 Después se continua con la parte que soporta el pistón, ésta debe tener una estructura robusta para poder soportar el gran peso y tamaño con el que cuenta el pistón, por lo tanto serán placas ½ pulgada. Una vez elaborada la parte del soporte del pistón, se comienza a hacer los rodillos necesarios para el doblado de tubo, que para mejor entendimiento se les distinguirá como rodillo “A” y rodillo “B”, estos deben de ser un material de alta resistencia y que se pueda manejar y/o maquinar apropiadamente por lo que se utilizará acero inoxidable. RODILLO “A” RODILLO “B” Cuando se terminan los rodillos “A” y ”B”, se empieza a elaborar la base en la que va a ir montado el rodillo “A”, ya que estará fijo sobre la placa que soporta el pistón. Cuando se terminó la base para el rodillo “A”, entonces se comienza hacer una base para el rodillo “B”, ésta va sobre la parte móvil del pistón (émbolo), para que cuando el pistón regrese a su posición inicial haga el doblez del tubo. Al terminar las bases en las que van colocados los rodillos “A” y ”B” se comenzó a elaborar un maquinado de acero el cual llamamos “C”, éste en su parte interior tiene la forma del casquillo(el casquillo une la manguera con los tubos), el maquinado “C” se dividió por la mitad para que de ésta manera se puede dejar la mitad del maquinado en 44 una posición fija y la otra mitad del maquinado la tendríamos móvil para que cuando se unan otra vez las 2 mitades del maquinado estando el casquillo del ensamble de manguera esta entre las 2 mitades, el ensamble de mangueras estaría fijo. Luego se sujeto la segunda mitad del maquinado “C” en la parte móvil del clamp(sistema de sujeción) ya que éste se va a ocupar para tener la posibilidad de acercar y alejar la segunda mitad del maquinado “C”, el clamp que vamos a ocupar tiene que tener su base fija ya que tiene una parte móvil que funciona como un pistón pero este se hace salir y entrar con una palanca, con este mecanismo cuando cerremos el maquinado “C” va a detener el casquillo y por lo tanto vamos a tener un mecanismo confiable para sujetar la manguera. cuando se este realizando el doblado del tubo sin que el operador tenga que tener que estar cerca del mecanismo. MAQUINADO “C”, PARTE MOVIL CLAMP MAQUINADO “C”, PARTE FIJA 45 Después se maquinaron los “soportes de Nylamid”, que sirven para mantener el ensamble de mangueras en una posición y que de este modo se haga el doblez del tubo en una posición fija, por lo tanto libre de errores, si no se tuviera este soporte, el doblez del tubo podría hacerse en diferentes secciones del tubo. SOPORTE DE NYLAMID 5.5 ENSAMBLE DE LOS MECANISMOS Y CONEXIONES Ya cuando se terminaron los maquinados del proyecto, vamos a continuar con la parte electrónica y eléctrica. Se comienza con la instalación del PLC en una platina en ésta también van clemas, breakes, fusibles, etc. Cuando se termina de la instalación de los componentes de todos los componentes electrónicos se van a comunicar mediante la elaboración de un cableado y se van a alimentar de corriente eléctrica para poder probarlos que tengan un funcionamiento correcto. Ya que todos los componentes están instalados en la platina y se encuentran comunicados y alimentados, les quitamos el suministro de corriente para poder colocar la platina dentro de un gabinete, esto para asegurar los componentes de la platina y a los operadores, en esta caja van algunos otros sistemas de seguridad para el PLC y los componentes que están dentro de la caja. 46 Ya que se terminaron las conexiones electrónicas y eléctricas se continua armando la parte mecánica de la máquina, se instala el rodillo “B” en su respectiva base, después que la base y el rodillo “B” estén unidos, se colocan en la parte móvil del pistón (embolo). Después de colocar el rodillo”B” y su base, se continua con el armando del rodillo ”A” con su base, como la base del rodillo “A” es también soporte del clamp y del maquinado “C”, vamos a instalar estos también. Ya que se armaron los mecanismos del pistón, maquinado “C” , rodillo “A” y rodillo “B”, se colocan y atornillan en la mesa de PTR Después se instala el gabinete con la platina, que son el sistema que controla el proceso de la máquina.. Ya que se terminan de instalar los mecanismos de la máquina, se puede comenzar a hacer las conexiones neumáticas del pistón y la electroválvula. Después de terminar las conexiones neumáticas se continua con las conexiones eléctricas entre el PLC y los actuadores que son: la electroválvula, el botón de accionamiento, y las cortinas de luz. Ya que se tienen las partes anteriores armadas se continua instalando los interruptores y botones de encendido, paro de emergencia, cortinas de seguridad y sensores, para posteriormente cablearlos y ponerles las conexiones necesarias. 5.6 PRUEBAS Se inspecciona que la máquina haga el doblez del tubo de una forma adecuada, si el resultado no es satisfactorio, se hacen las modificaciones 47 necesarias, en este caso únicamente se hicieron las modificaciones a las alturas de los rodillos y una vez que el resultado del doblez es satisfactorio se pasa al siguiente punto. Se sabe que la máquina hace el doblez de una forma adecuada y para comprobarlo de una manera práctica se doblan 100 tubos, ya que estos fueron doblados de una manera satisfactoria, se continúa con la siguiente prueba. Luego se continúa con la corrida de proceso, ya con materia prima durante un período aproximado de 20 horas, ésta se hace en tiempos intermitentes de 5 a 8 horas, si hay problemas con el producto final se hacen anotaciones para que cada que se hagan las debidas modificaciones mientras tanto la prueba continua para comprobar que no halla más fallas y esto sirve para poder obtener resultados en pruebas de repetibilidad, capacidad y calidad del producto. 5.7 COMPRA POSITIVA En ésta se hace la compra de equipos de seguridad para los operarios. Se expide un documento que se le entrega al cliente donde aprueba por escrito el proyecto hasta el avance que se tiene hasta ese momento. Ya que fue aceptada se fija la fecha y hora en la cual se va a llevar la máquina a la planta 48 5.8 INSTALACIÓN EN PLANTA Se le da una lista de lo que requiere la máquina para su funcionamiento y son: a) Toma de corriente alterna de 120V. b) Toma neumática (de aire) de 6 bars. Entonces ya que se tiene todo esto, se procede a instalar la máquina en el lugar donde va a ir, se le conectan las alimentaciones de corriente alterna y neumática. 5.9 PRUEBAS EN PLANTA Cuando la máquina ya está lista para trabajar se hace otro chequeo, este es para poder garantizar la seguridad de los operadores y de las personas que pudieran estar cerca de la máquina cuando esté en producción y a su vez se garantiza el óptimo funcionamiento de la máquina. 5.10 ACEPTACIÓN O COMPRA FINAL Se entrega el manual de uso, mantenimiento de la máquina. Se le da una breve capacitación al operador del funcionamiento de toda la maquina en general. Ya por ultimo se le da un documento al cliente donde firma que aprueba el proyecto terminado. 5.11 MEJORA CONTINUA Se refiere a siempre tratar de mejorar los mecanismos y sistemas ya hechos en ocasiones pasadas, así como también el tiempo en el que se elaboran. 49 CAPÍTULO VI EVALUACIÓN ECONÓMICA 50 6.1 EVALUACIÓN ECONÓMICA La información es propia y confidencial de la empresa Mecatronics, por lo que solo que esta información no puede ser expuesta. 51 CAPÍTULO VII RESULTADOS OBTENIDOS 52 7.1 RESULTADOS OBTENIDOS Se alcanzaron todos los objetivos planteados al principio de la estadía, se logró crear una máquina a prueba de errores para uno de los sistemas de manguera hidráulico de la empresa “EATON”, dando la posibilidad de tener una mejor calidad en toda la línea de producción, ya que esta máquina es la dobladora final y a su vez se también se logró aprender una gran cantidad de conocimientos en cuanto a la manufactura de proyectos y máquinas. Vista general de la máquina ya terminada CORTINAS DE SEGURIDAD MALLAS DE SEGURIDAD SOPORTES DE NYLAMID INTERFASE DE CORTINAS DE SEGURIDAD Y PLC CLAMP RODILLOS BOTON DE INICIO PISTÓN SOPORTE DE PISTÓN GABINETE ENCENDIDO Y APAGADO 53 7.2 CONCLUSIONES: En este reporte de estadía se concluyó que entre más tiempo y cuidado se le dedique a cada una de las actividades relacionadas con el proyecto, habrá una disminución de trabajo y tiempo durante el armado y ensamble de la máquina ya que se reduce la cantidad de ajustes requeridos para el adecuado funcionamiento de la máquina. Así también se v concluyó que a todas las piezas se les debe de dar una tolerancia para un posible ajuste por los constantes cambios que sufren las piezas y mecanismos en la industria automotriz. Así como también se concluyó en la gran importancia del diseño de cada uno de los componentes y mecanismos de la máquina, ya que con este se hace un ahorro de material, tiempo, trabajo y se pueden detectar errores que habrían salido durante la elaboración de la máquina. El diseño es elaborado en programas como AutoCad. Así también se concluyó que los conocimientos adquiridos en la Universidad Tecnológica de Querétaro son una sólida base en nuestra formación y estos nos permiten poder desempeñarnos con más confianza dentro del campo laboral y aunque se tiene mucho más que aprender, se recibieron grandes bases para nuestra formación personal y profesional. Nos dimos cuenta que el error de un operador al realizar alguna operación a la manguera hidráulica, representa una gran perdida económica para la empresa (Por las estrictas normas de calidad automotriz). Y por ello la importancia de un excelente control de calidad en las máquinas y los procesos. Por lo anterior la máquina se hizo a prueba de fallos, de modo que el tubo de la manguera sólo se puede doblar en la posición adecuada, en caso de que pusiera la 54 manguera en otra posición a la requerida no entraría y concluimos en que toda máquina debería de tener esta política de cero fallas. 7.3 ANEXOS Sensor inductivo Tipo SIEN –4B Con cable o conector Salidas tipo NPN o PNP Distancia de detección 0.7 mm Consumo menor a 1mA PLC Allen-Bradley, Micro Logix 1000 55 Electroválvula SMC ELECTROVÁLVULAS 5/2, 5/3 Series SY3000/5000/7000 Puertos en el cuerpo/ sello elástico. Caudal 0.23 a 0.87 Cv. 15 · 12 · 24 VCD. 110 · 220 VCA. 2 y 3 posiciones. Simple y doble solenoide. 56 Cilindro de doble efecto Núm. pieza 36373 Tipo DNG-80-100-PPV-A Denominación del artículo Cilindro de doble efecto Caracter. Forma de funcionamiento Forma émbolo Forma vástago cumple norma ISO cumple norma VDMA Forma de exploración Forma de amortiguación Longitud de amortiguación Seguridad antigiro Tamaño nominal del émbolo Carrera Diámetro del vástago Extremo del vástago Rosca de vástago KK Presión de servicio mín. Presión de trabajo máx. Temperatura ambiente mín. Temperatura ambiente máx. Tipo de conexión tapa cojinete Rosca de conexión EE cojinete Tipo de conexión tapa terminal Rosca de conexión EE culata Fuerza útil (teór.) a 6 bar, avance Fuerza útil (teór.) a 6 bar, retorno Consumo de aire para 6bar Consumo de aire para 6bar Propiedades de doble efecto redondo redondo ISO 6431 VDMA 24562 magnético Amortiguación neumática regulable 36 mm con 100mm 80 mm 25 mm Rosca exterior M 20x1.5 0.6 bar 10 bar -20 °C 80 °C (EE)Rosca interior G 3/8 Rosca interior G 3/8 3016 N 2721 N avance / carrera 3.52 l ret / carrera 3.17 l 57 7.4 BIBLIOGRAFÍA www.festo.com.mx www.smc.com.mx www.tuobra.unam.mx/publicadas/040115082914-1_.html www.smc.com.mx www.allen-bradley.com www.mecatronics.net 58